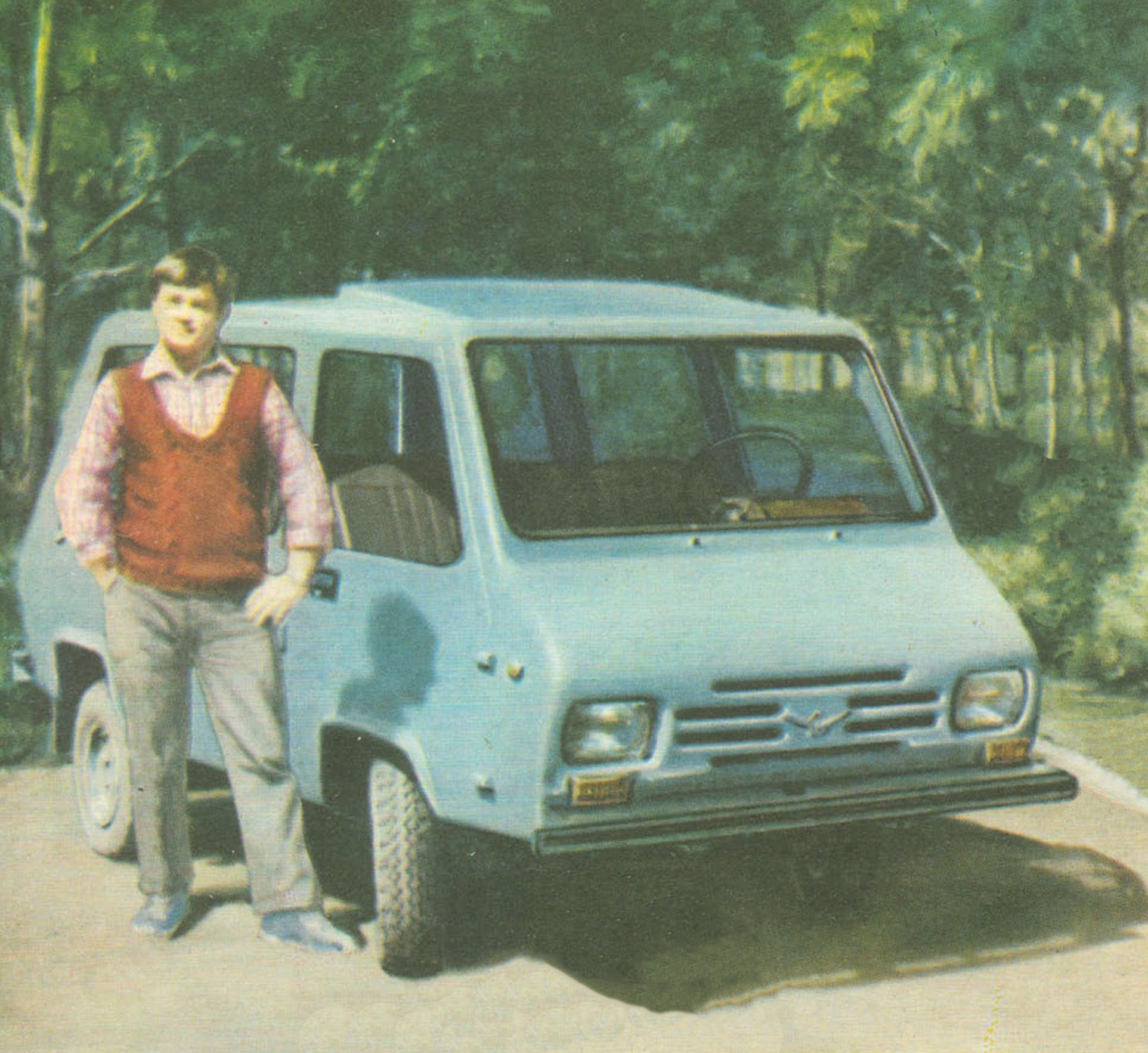

Сколько лет потребуется вам, чтобы накопить на автомобиль! А вот чтобы собрать его своими руками, инженеру А. Химичу потребовалось всего три года.

По профессии я инженер-электрик. Всерьез стал интересоваться техническим творчеством около десяти лет назад и должен сказать, решающую роль в этом сыграл журнал «Моделист-конструктор».

Свою машину, получившую название «Чибис», строил около трех лет; однако столь долгий срок связан не с техническими трудностями, а с организационными: собирать машину пришлось в неотапливаемом металлическом гараже.

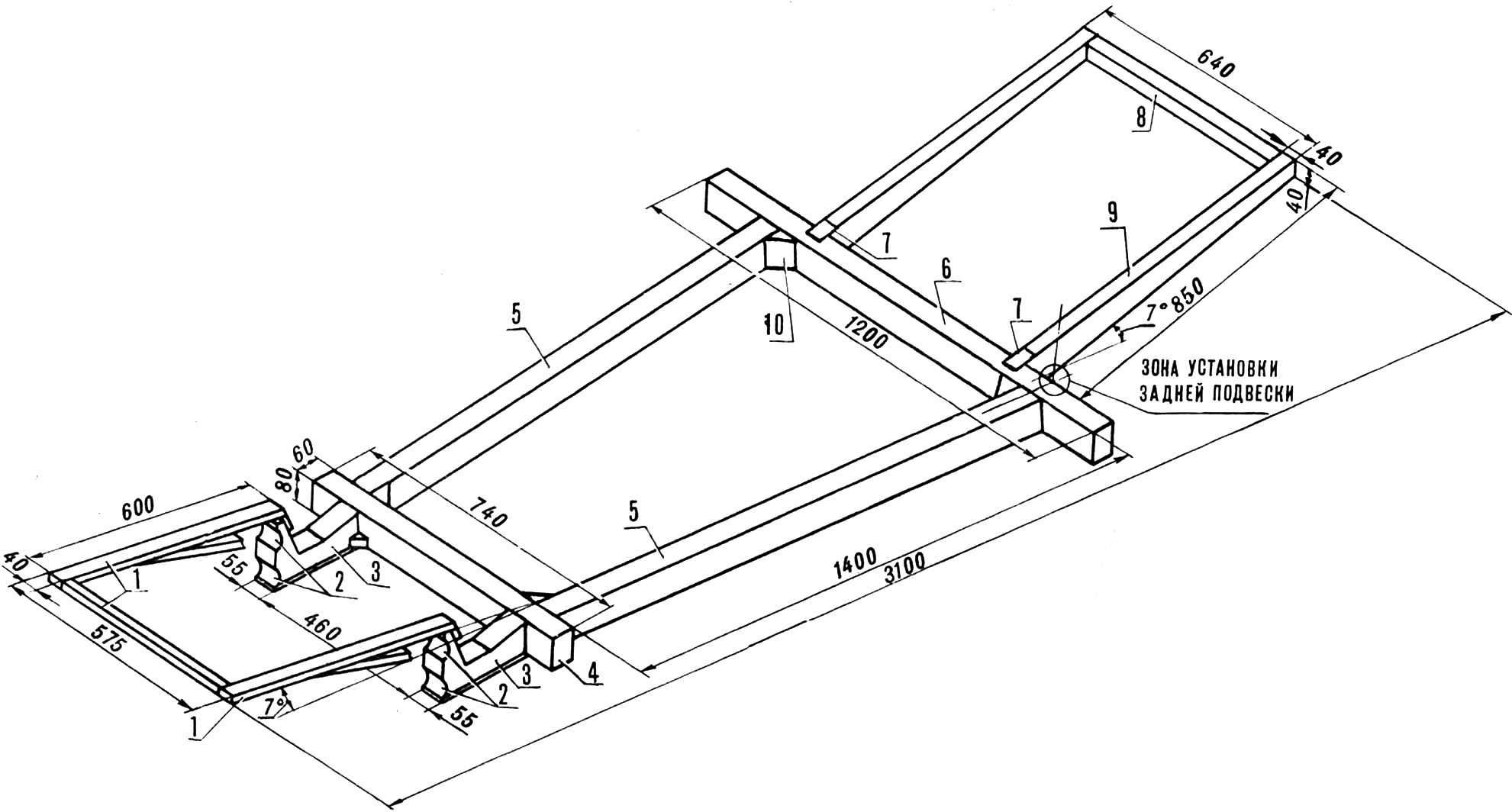

Изготовление автомобиля, как я убедился, лучше всего начинать с вычерчивания плаза. Сначала на ровном листе толстой фанеры производится разметка рамы — изображение ее, естественно, выполняется в масштабе 1:1. Затем по размерам элементов рамы из стального швеллера сечением 3X40X60 мм нарезаются заготовки, которые свариваются в короба сечением 60X80 мм с толщиной стенки 3 мм. При этом лучше пользоваться электросваркой.

Готовые коробчатые заготовки выставляются на плазе, тщательно подгоняются в местах их взаимной стыковки, а сами стыки фиксируются относительно друг друга несколькими сварочными точками. После контроля формы и размеров рамы в соответствии с плазом она сваривается окончательно. Для разгрузки швов в местах наибольших напряжений привариваются стальные накладки, а по всем внутренним углам рамы закрепляются сваркой распорки, вырезанные из швеллера 3X40X60 мм. Все это позволяет получить силовую часть несущей рамы достаточно прочной и в то же время легкой.

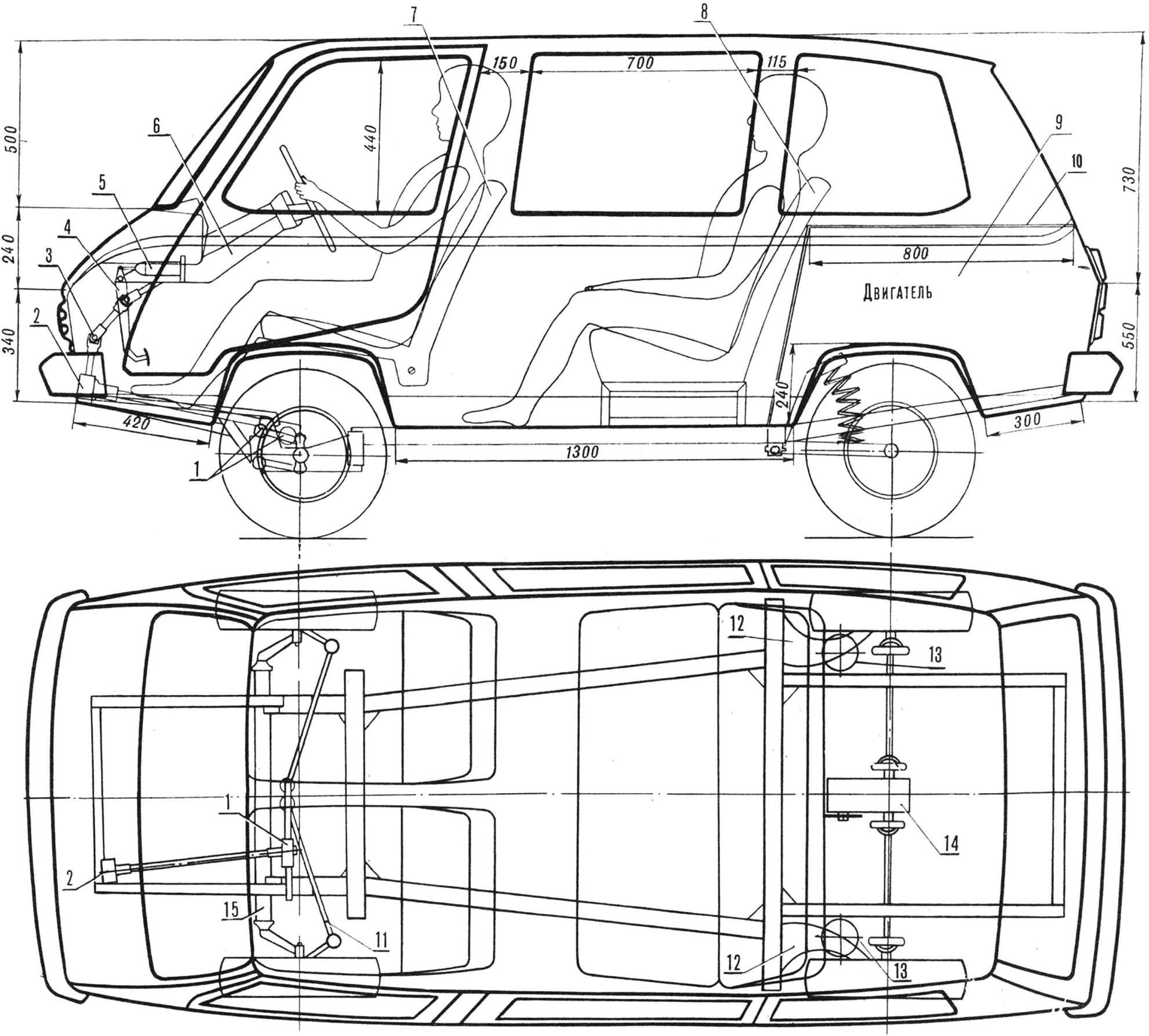

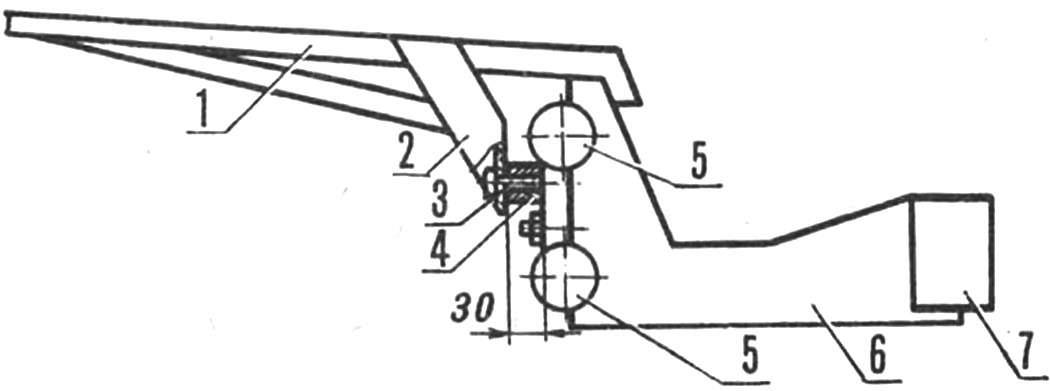

В автомобиле «Чибис» используется много узлов и деталей от мотоколяски С3Д — этого универсального «конструктора» для многих автосамодельщиков нашей страны. В частности, рычаги передней подвески микролитражки — от мотоколяски; на поперечной передней балке рамы они закреплены с помощью сварки. Передний мост машины — также от мотоколяски; на раме он устанавливается «штатно», то есть точно так же, как и на С3Д. Как это выполнено на моей машине, хорошо видно на чертеже рамы. Единственное отличие в креплении переднего моста от «штатного» — использование удлиненных верхних болтов (поз. 3 на рисунке 6) и втулок (поз. 4), ограничивающих ход болта при его затягивании. Такая конструкция позволяет осуществлять свободный демонтаж переднего моста. Следует также обеспечить необходимый зазор между подкосом и передним мостом — в противном случае снять или установить мост будет невозможно.

1 — реечный рулевой механизм от мотоколяски С3Д, 2 — угловой редуктор с конической зубчатой парой, 3 — карданные шарниры привода рулевого механизма, 4 — педаль тормоза, 5 — главный тормозной цилиндр, 6 — рулевая колонка, 7 — передние сиденья, 8 — заднее сиденье, 9 — отсек силового агрегата, 10 — задняя стенка салона, 11 — рулевая тяга, 12 — рычаг подвески, 13 — стакан опоры пружины, 14 — главная передача, 15 — передний мост.

Задняя часть рамы также сваривается из самодельных коробчатых профилей. В отличие от остальных элементов они имеют переменное поперечное сечение, уменьшающееся к их концам. Двигатель через резиновые подушки крепится к поперечинам рамы. На рисунке отверстия под болты крепления не показаны: дело в том, что подмоторная рама силового агрегата С3Д в зависимости от модификации имеет несколько вариантов крепления, поэтому надежнее размечать отверстия на поперечинах рамы в соответствии с расположением крепежа на имеющемся у вас подрамнике.

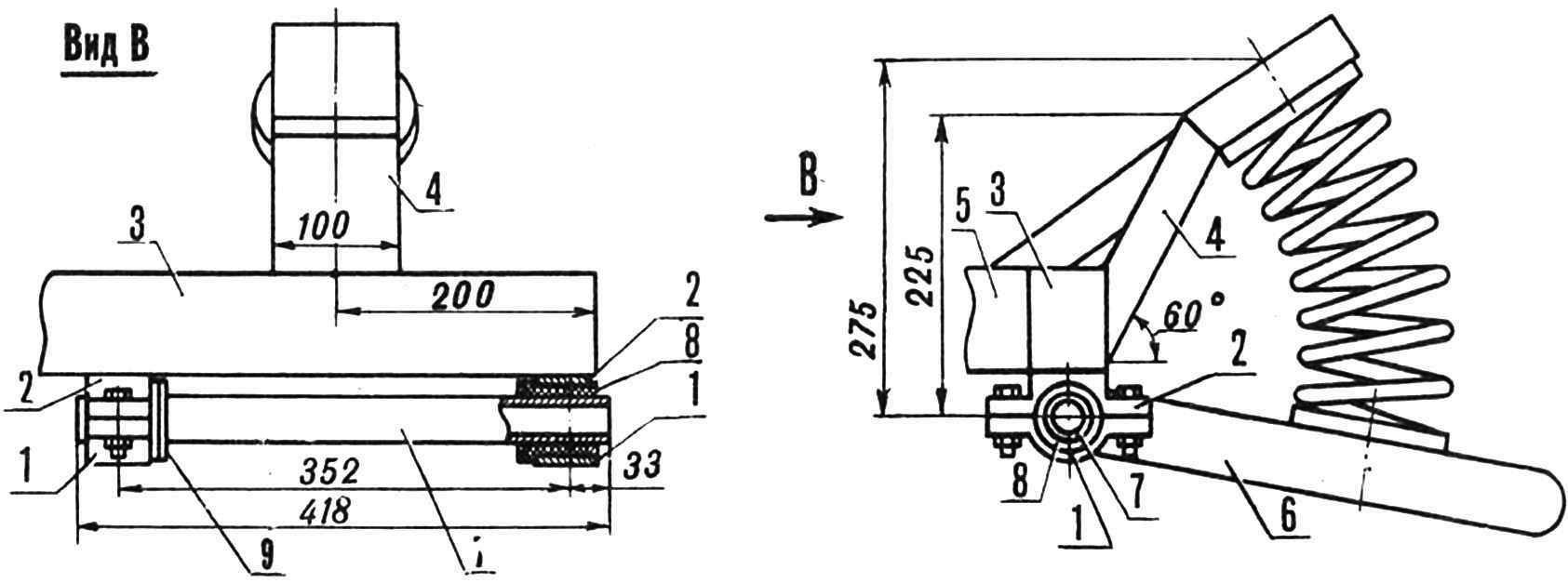

Для изготовления задней подвески используются «штатный» задний рычаг от мотоколяски и пружина от передней подвески автомобиля «Жигули» любой модели. Чтобы закрепить эту пружину на рычаге и на опоре, потребуются два отрезка стальной трубы, внутренний диаметр которой соответствует внешнему диаметру применяемой пружины. Высота каждого из таких стаканов должна быть не меньше высоты полутора витков пружины. Крепление стаканов к рычагу подвески и опоре — с помощью электросварки. Далее опора сама приваривается к задней поперечине. Трубчатую ось задней подвески необходимо удлинить до размера 418 мм — это даст возможность равномерно распределить нагрузки по опорам оси подвески.

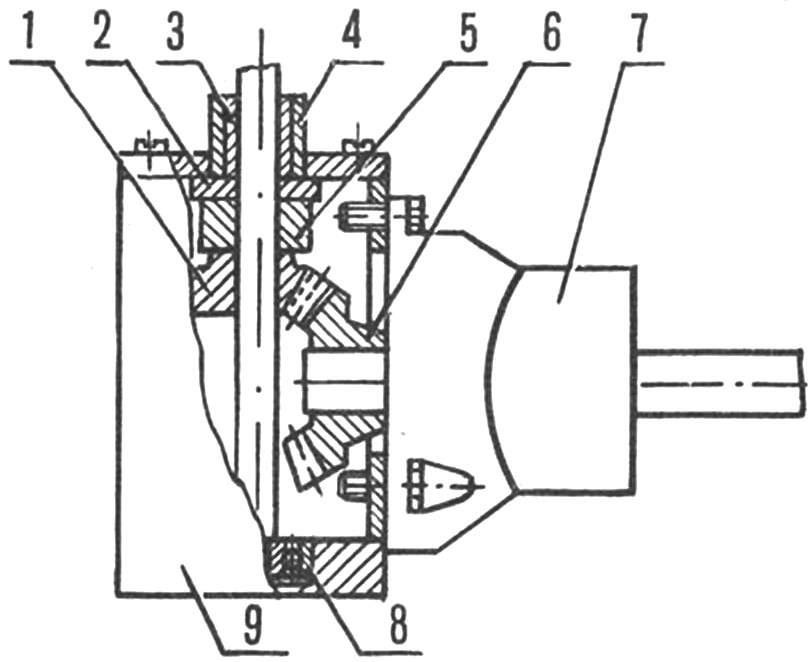

1 — ведущая коническая шестерня (от двигателя «Ветерок-8»), 2 — регулировочная шайба, 3 — подшипник скольжения (бронзовая втулка), 4 — стакан, 5 — распорная втулка, 6 — ведомое коническое зубчатое колесо (от двигателя «Ветерок-8»), 7 — подшипниковый корпус (от двигателя «Ветерок-8»), 8 — подшипник, 9 — корпус редуктора.

Шарниры продольных рычагов подвески представляют собой пару «штатных» хомутов мотоколяски С3Д в совокупности с резиновыми втулками. При этом верхние хомуты привариваются к задней поперечине рамы. Для предупреждения смещения трубчатой оси подвески к последней приварены две стальные шайбы. Сборка шарнира производится следующим образом: на концы трубчатой оси продольного рычага натягиваются резиновые втулки, после чего ось фиксируется двумя хомутами с помощью болтов и гаек.

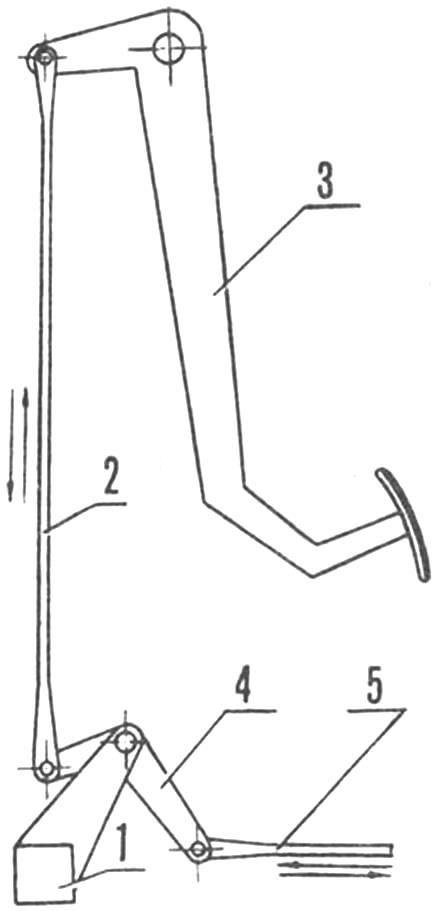

Трансмиссия привода рулевого механизма включает угловой редуктор и карданный вал. Угловой редуктор самодельный, на базе конической пары от подвесного лодочного мотора «Ветерок-8». Корпус редуктора собирается из прямоугольных заготовок, вырезанных из стального листа толщиной 5 мм (стенки редуктора) и толщиной 8 мм (основание и крышка редуктора).

В основании протачивается глухое отверстие под подшипник, а в крышке — отверстие под стакан. Последний приваривается к крышке, после чего в него запрессовывается бронзовая втулка — подшипник скольжения первичного вала конического редуктора. В передней стенке корпуса прорезается отверстие по размеру конического зубчатого колеса. Ведущая шестерня крепится на валу с помощью электрозаклепки — сварочной точки, образующей в отверстии на втулке конической шестерни неразъемное соединение с валом. После окончательной подгонки конической пары и заготовок корпуса редуктора стенки корпуса свариваются между собой, а крышка закрепляется на корпусе с помощью винтов. Подшипниковый корпус с ведомого вала (узел от мотора «Ветерок-8») фиксируется на передней стенке редактора также винтами. Хочу обратить внимание читателей на регулировочную шайбу, устанавливаемую на ведущий вал редуктора между распорной втулкой и крышкой корпуса,— с ее помощью подбирается оптимальный зазор между коническими шестернями.

Рулевой вал соединяется с ведущим валом редуктора с помощью карданного сочленения — двух крестовин и промежуточного вала (элемент рулевого вала автомобиля ГАЗ-66).

1 — поперечина рамы, 2 — тяга, 3 — педаль управления муфтой, 4 — качалка, 5 — тяга к двигателю.

Кузов автомобиля изготовлен по достаточно простой, хотя и многодельной технологии, которая у самодельщиков именуется «выклеиванием по болвану». Болван лучше всего делать из подручных материалов — например, оргалита, пенопласта, деревянных брусков и реек. Для начала прямо на раме собирается болван: сначала монтируются шпангоуты (размеры их ориентировочные, приблизительные; строго по плазу обрабатываются только внешние грани шпангоутов, которые образуют поверхность зашивки), затем — элементы продольного набора. Далее болван обшивается оргалитом, а закругления выполняются из пенопласта и вышпаклевываются обычным пластилином, карболатом или нетвердеющей оконной замазкой.

1 — передняя часть рамы, 2 — гнезда крепления переднего моста, 3 — основание переднего моста, 4 — передняя поперечина рамы, 5 — лонжероны рамы, 6 — задняя поперечина рамы, 7 — накладки, 8, 9 — элементы задней части рамы, 10 — элементы-усилители.

Завершив доводку поверхностей болвана кузова, можно перейти к подготовке стеклоткани. Дело в том, что технологический процесс изготовления этого материала предусматривает пропитку его парафином, а такая ткань практически не адгезирует со смолой — не смачивается ею. Чтобы избавиться от парафина, я использовал следующий способ: стеклоткань, нарезанную кусками 0,4X2 м (большими кусками выклеивать кузов очень сложно), я пропитывал бензином и на открытом воздухе с соблюдением всех мер пожарной безопасности поджигал; парафин вместе с бензином быстро выгорал, и ткань становилась пригодной для выклеивания. Способ этот несложен и даже более предпочтителен, чем тот, что используют многие самодельщики, выжигающие парафин паяльной лампой с риском пережечь ткань, существенно теряющую при этом прочность.

1 — передняя часть рамы, 2 — подкос передней части рамы, 3 — болт крепления переднего моста, 4 — втулка, 5 — передний мост, 6 — основание переднего моста, 7 — передняя поперечина рамы.

И наконец, последняя работа перед выклейкой кузова: необходимо защитить болван от прилипания к нему эпоксидной смолы. Я делал это с помощью полиэтиленовой пленки, закрывая ею поверхность болвана, хотя многие предпочитают наносить на него антиадгезийное покрытие из паркетной мастики, консистентной смазки (например, марки ЦИАТИМ) или самодельной пасты из воска или парафина, разведенных в бензине.

Выклейка производилась так: на подготовленную поверхность болвана наносилось связующее (8 частей эпоксидной смолы на 1 часть отвердителя); на него накладывалась ткань и тщательно разравнивалась, после чего намазывался следующий участок и операции повторялись. Завершив оклейку первым слоем стеклоткани, надо дождаться полимеризации смолы, после чего прошкурить поверхность и переходить к оклейке болвана вторым слоем ткани. Всего следует нанести на болван четыре слоя материала, при этом образуется оболочка толщиной 4…5 мм.

Следующий этап изготовления корпуса — тщательное вышпаклевывание и вышкуривание его поверхности до тех пор, пока не будет достигнута желаемая степень чистоты и гладкости. Далее изнутри корпуса удаляются элементы болвана и заменяются поперечным и продольным набором, увеличивающим прочность и жесткость стеклопластиковой оболочки. Удобнее всего пользоваться для этого полосами фанеры толщиной 8 мм: они промазываются эпоксидной смолой, складываются в пакет по четыре и в заранее намеченных местах с помощью подручных средств (распорок, вкладок и пр.) поджимаются к внутренним поверхностям корпуса; с оболочкой фанерные усиления скрепляются с помощью шурупов с «потайной» головкой. Усиления в районе дверных проемов должны оконтуривать и дверь, и дверной проем: после прорезания двери на ней и на кузове останутся жесткие буртики по периметру двери и по периметру дверного проема.

1 — съемный хомут, 2 — опора, 3 — поперечная задняя балка, 4 — опора пружины задней подвески, 5 — лонжерон, 6 — рычаг задней подвески, 7 — ось качалки задней подвески, 8 — резиновая втулка, 9 — упорная шайба.

После установки всех элементов внутреннего набора корпус изнутри обшивается тонкой фанерой и отделывается. Можно, например, оклеить его искусственной кожей, драпировочной тканью или самоклеящейся пленкой.

Приборная панель, а также корпус рулевой колонки сделаны из плотного пенопласта с последующей оклейкой стеклотканью. Кресла на «Чибисе» используются от автомобиля ЗАЗ-968, фары — от «Москвича», задние фонари — от «Волги» ГАЗ-24, бампер — от ЗАЗ-968.

Вся трансмиссия практически без изменений (от мотоколяски С3Д), за исключением, разумеется, заднего моста, о котором рассказывалось выше.

Машина вполне устраивает меня: она оказалась надежной, удобной в управлении, достаточно комфортабельной. За два года эксплуатации она прошла без поломок около 20 тыс. км.

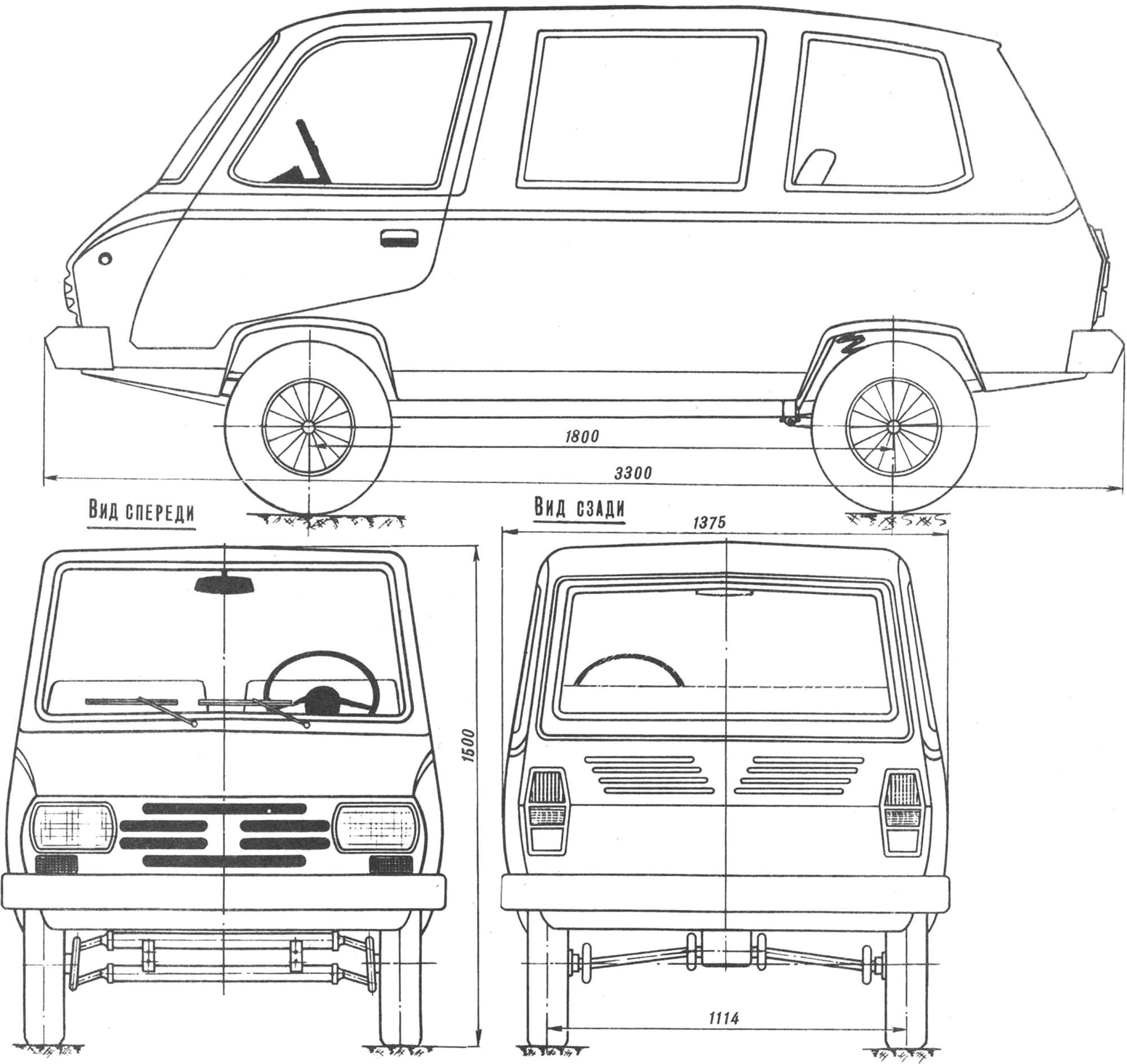

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АВТОМОБИЛЯ «ЧИБИС»

Длина, мм — 3300

Ширина, мм — 1375

Высота, мм — 1500

База, мм — 1800

Колея, мм — 1114

Дорожный просвет, мм — 180

Снаряженная масса, кг — 430

Марка двигателя — ИЖ-ПЗ

Мощность двигателя, л. с. — 18

Вместимость, чел. — 4

ОСНОВНЫЕ МАТЕРИАЛЫ ДЛЯ СТРОИТЕЛЬСТВА АВТОМОБИЛЯ «ЧИБИС»

Эпоксидная смола ЭД-20 — 10 кг

Компаунд К-153 — 30 кг

Эпоксидная шпаклевка — 10 кг

Отвердитель — 5 кг

Стеклоткань — 70 погонных метров

Стальной швеллер сечением 3Х40Х60 мм — 50 кг

Фанера толщиной 5 мм — 3 м2

Дюралюминиевый уголок сечением

3Х10Х20 мм — 3 кг

Шурупы Ø4X25 мм — 6 кг.

А. ХИМИЧ, инженер, г. Комсомольск-на-Амуре, Хабаровский край