На Мелитопольском моторном заводе новаторами внедрен прогрессивный процесс упрочнения чугунных деталей, разработанный в научно-производственном объединении НИИТавтопром. Новая технология обеспечивает высокую износостойкость деталей, высвобождает 18 рабочих, дает экономию 17 т легирующих металлов — хрома, никеля, молибдена, меди, ванадия. Это достигается благодаря переходу на обработку поверхностного слоя чугуна высокотемпературной плазмой. Вырывающаяся из плазмотрона струя раскаленного газа, имеющая температуру около 25 0000, в считанные секунды оплавляет поверхность детали. А так как остальная часть детали не успевает прогреться, то за счет отвода тепла внутрь на ее поверхности при охлаждении образуется мелкодисперсная износостойкая корка — так называемый «отбеленный слой», обеспечивающий детали повышенную износостойкость, а значит — и долговечность.

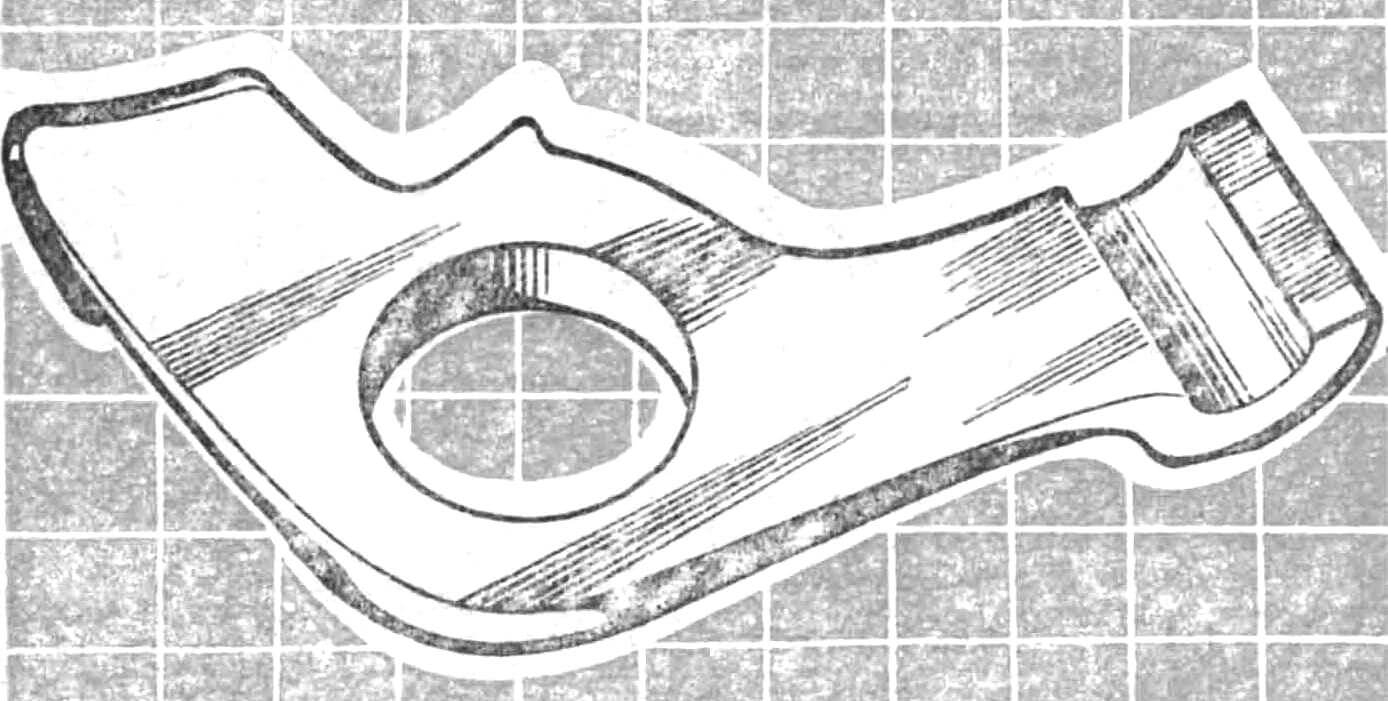

По новой технологии уже обрабатываются распределительные валы и коромысла клапанов двигателей. Для первых создана автоматическая линия, для вторых деталей — станок-автомат. Цикл плазменной обработки на автоматической линии составляет всего полторы минуты; производительность — 40 распредвалов в час. На станке-автомате за час может быть обработано 510 деталей. Управление процессом плазменного оплавления осуществляется специальным контроллером.