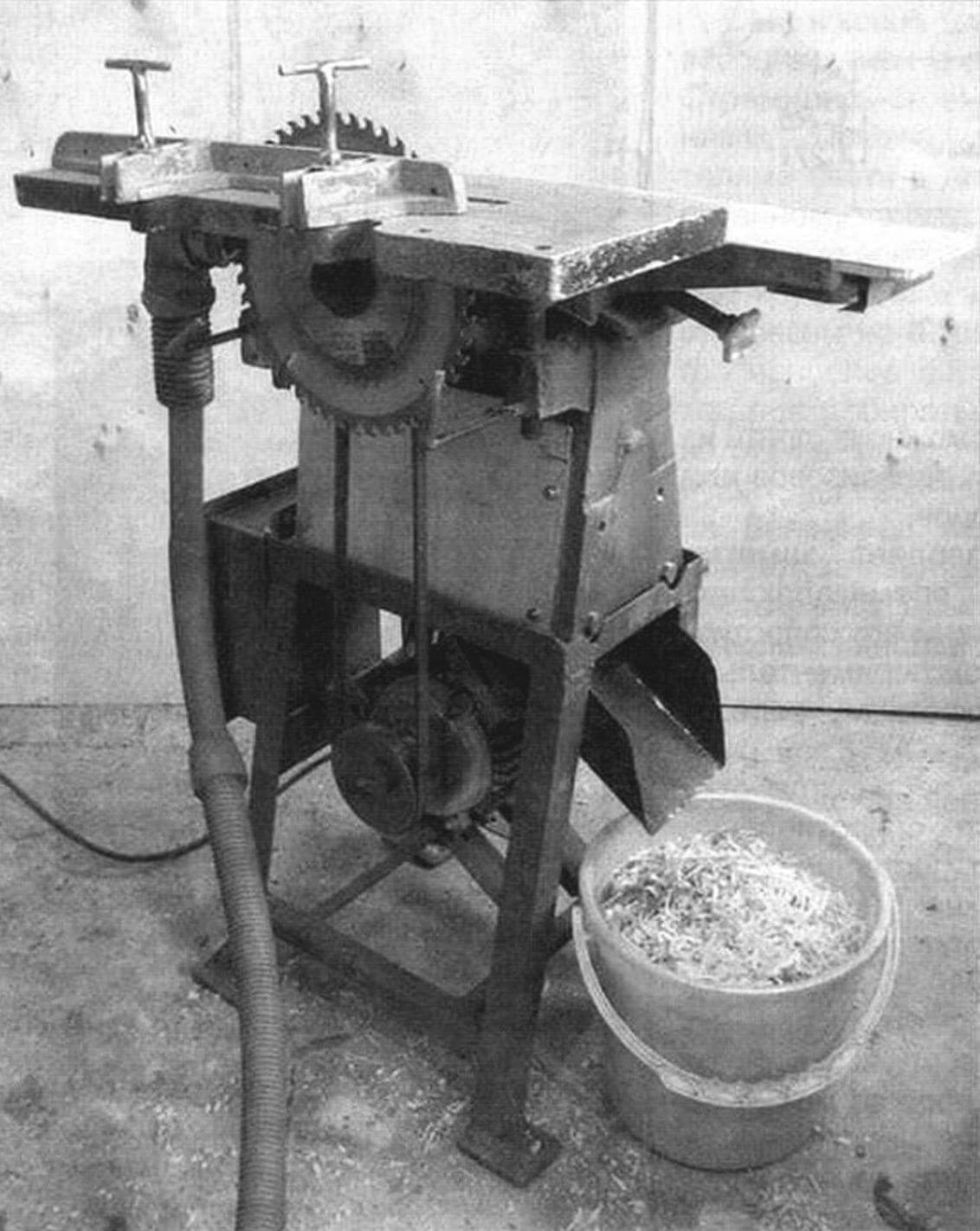

В 70-е годы прошлого столетия были очень распространены школьные фуговально-пильные станки ФПШ-5М. Выпускал их специальный завод учебного оборудования. Поставлялись в то время они строго по разнарядке, и добыть сие чудо в личное пользование мне удалось лишь после развала системы ПТУ. А затем… оно более десяти лет пылилось в углу гаража. Но случилось скоропостижно уволиться с любимой работы, и взгляд на мир резко изменился. Появилось время, настроение и свободные руки. Наметил этапы восстановления и приступил к делу. Надеюсь, мой опыт станет примером для многих домашних мастеров. Такие станки уже давно не редкость и найти их большого труда не составит. По своим возможностям же они не хуже современного оборудования (в основном, китайского производства и соответствующего качества), а обойдутся как минимум на порядок дешевле.

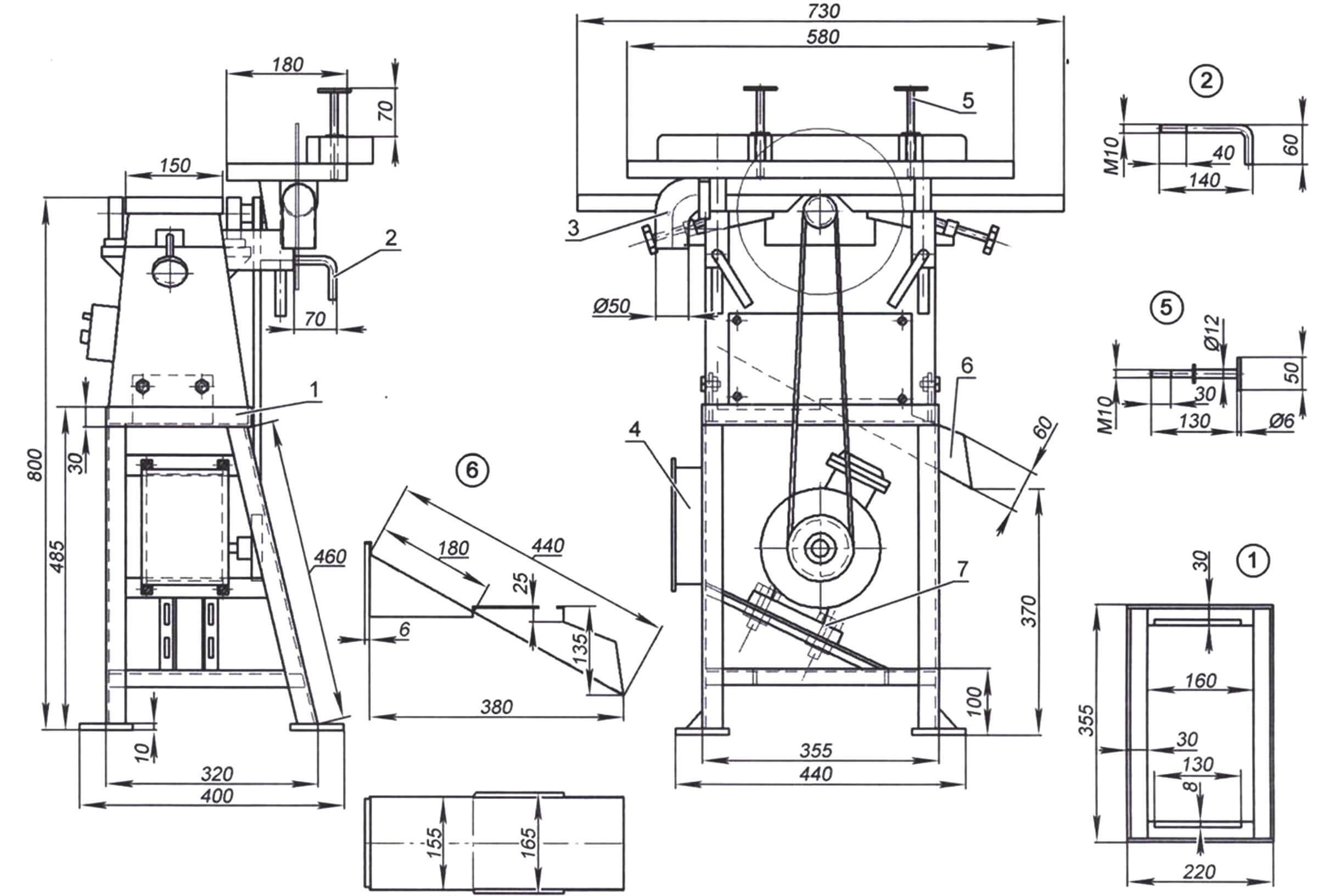

Итак, я начал с конструирования подставки под чугунную станину. Использовал стальные уголки 35x35x5 мм. Нарезал заготовки для основания и сварил из них прямоугольную опорную рамку, в которую плотно и без перекосов входила нижняя кромка станины. Затем изготовил четыре ножки из уголков и закрепил их сваркой. Длины деталей выбирались из расчета итоговой высоты фуговального стола в 800 — 820 мм от пола. Необходимую жесткость придают продольные и поперечные элементы из уголков 15x15x4 мм, а дополнительную устойчивость — опорные пластины 60x80x10 мм.

На готовую подставку водрузил сам ФПШ. С внутренних сторон его станины приварил к уголкам опоры две толстые стальные крепежные пластины. Разметил и сделал через них (корпус плюс пластина) по два отверстия диаметром 11 мм. Соединил подставку со станиной четырьмя болтами М10х50 мм.

От долгого использования в «прошлой жизни» литые алюминиевые детали столов станка оказались погнуты, исцарапаны, а их поверхности были не параллельны друг к другу. Для восстановления правильной геометрии понадобилась рихтовка кувалдой и обработка крепежных мест вулканитовым диском. Ровнял до тех пор, пока металлическая линейка, поставленная ребром, не начала прижиматься ровно по всей длине. Также реставрировал и направляющую пильную рейку. Фуговальнопильный вал правил на токарном станке, добившись уменьшения биения с 0,1 до 0,03 мм.

При обратной сборке станка были удлинены болты фиксации высоты пильного стола и изготовлены барашковые болты крепления пильной рейки. Кстати, выявился старый заводской брак: некачественно обработанные опорные площадки корпусов подшипников фуговально-пильного вала. Пришлось подровнять их шлифовальным камнем.

Установка электродвигателя осуществлялась на салазки, изготовленные из двух уголков 25x40x5 мм. Для натяжения приводного ремня служат два продольных паза длиной по 80 мм. Прикрутил мотор по центрам этих пазов, накинул клиновой ремень и зафиксировал салазки в раме под наклоном в 45 градусов. Нашел точное, без перекосов, положение ведущего и ведомого шкивов и прихватил сваркой нижнюю часть салазок к распорке подставки. Под верхние концы салазок вставил опорную стальную пластину шириной в 40 мм. Проварив окончательно все швы, ослабил крепление двигателя, подтянул до нормы клиновой ремень и затянул гайки.

Трехфазный электродвигатель 1,5 кВт/3000 об/мин был перемотан прежними хозяевами под 220 В. Оставалось сделать для блока конденсаторов металлическую коробку с крышкой — прикрутил ее к подставке. Пусковой трехфазный включатель заменил на двухфазный с отключаемым контактом пускового конденсатора. Из вилки, кабелей и подходящих проводов собрал простейшую схему и провел испытания, которые прошли удачно.

1 — площадка для станины станка в сборе; 2 — болт зажима пильного стола; 3 — пылеотсос; 4 — блок конденсаторов; 5 — болт зажима размерной рейки; 6 — лоток стружкосборника; 7 — салазки электродвигателя

Для проверки распилил вдоль и поперек березовую «пятидесятку» и профуганил сосновый брусок 100×100 мм. Однако даже этого хватило, чтобы вся моя небольшая мастерская заполнилась мелкой древесной пылью. Электродвигатель полностью засыпался стружкой. Одежда, обувь, пол, стены — все в опилках… Нет, так не пойдет, нужен отсос опилок и сборник стружки!

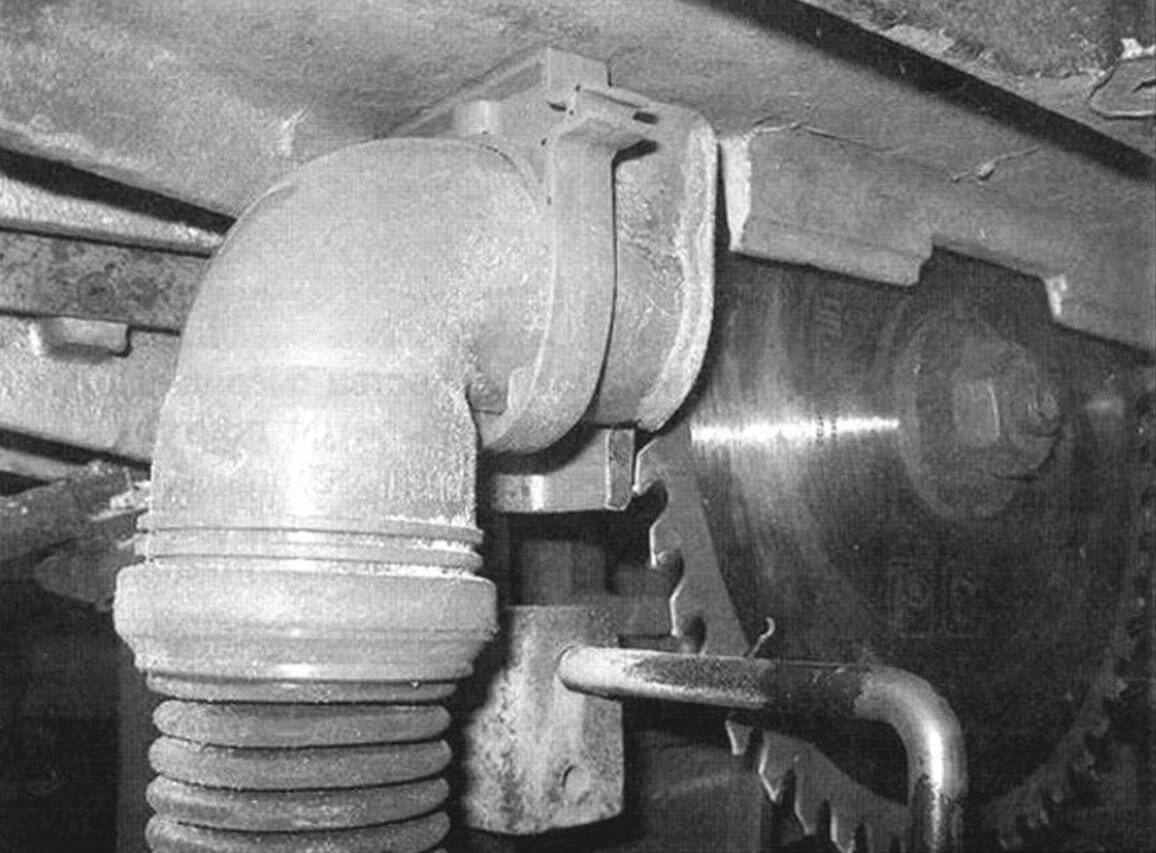

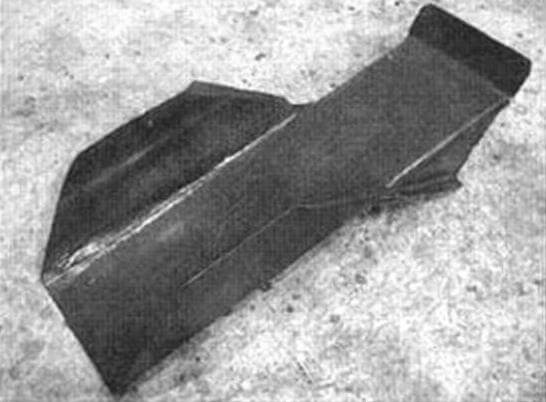

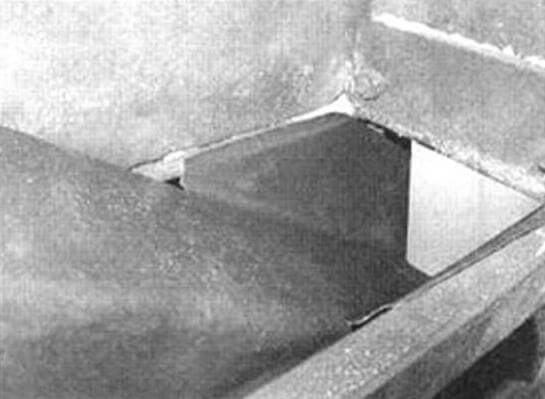

Отличный переходник для присоединения «циклона» к пильному диску получился из поворотного ПВХ-отвода диаметром 50 мм. Штатный установочный хомут я закрепил к нижней части пильного стола в максимальной близости к зубьям пильного диска. Воткнул шланг, включил пылесос и продолжил испытания. Отпилил несколько брусков. До 95 процентов опилок и древесной пыли ушли в мусоросборник — первая часть задачи выполнена! Оставалось решить вопрос сбора стружки. Для этого я вырезал и согнул из листовой стали толщиной 1 мм направляющий лоток, и стружка начала скатываться в подставленное снизу ведро.

Восстановленный станок получил вторую жизнь, но через некоторое время я продолжил его модернизацию и оборудовал защитными приспособлениями. Теперь острые ножи фуганка прикрывает лист 10-миллиметровой фанеры с защелками, цепляющимися за переднюю и заднюю кромки стола. А на пильный диск, также с защелками, устанавливается кожух из сосновой доски. Используются они поочередно: когда пилишь — защита на фуганке, строгаешь — на «циркулярке». По окончании всех работ закрываются оба инструмента.

Анатолий МАТВЕЙЧУК,

г. Заводоуковск

Тюменская обл.