При изготовлении металлодетекторов в домашних условиях часто возникают две технические проблемы. Первая — это выбор схемы, сборка и отладка работоспособности прибора в лабораторных условиях, «на столе».

Вторая проблема возникает после решения первой: как изготовить корпус для органов управления и печатной платы, штангу, рукоятку и, наконец, соединить все это в компактное, удобное в эксплуатации, легко разбираемое устройство, которое приобретает в итоге название «металлодетектор».

Оставим за рамками этой публикации решение первой проблемы: ей уделено достаточно внимания в отечественной технической и научно-популярной литературе, в том числе и в журнале «Моделист-конструктор».

А вот по второй вопросов много, а информации практически нет. В связи с этим я и хочу поделиться с читателями «Моделиста-конструктора» своим опытом изготовления несущих элементов металлодетектора как в «домашних» условиях, так и с применением станочного оборудования.

Первый вариант наиболее актуален, так как не каждый самодельщик имеет в своем арсенале токарный и фрезерный станки. Поэтому в первую очередь рассмотрим «домашнюю» технологию.

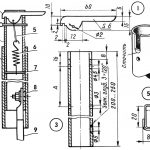

Начинаем с изготовления штанги. За основу берем хоккейную клюшку (можно со сломанным крюком) из дерева или пластика. Крюк отпиливаем — в дело пойдет основная удлиненная часть клиновидной формы.

В нижней узкой части будущей штанги сверлим отверстие диаметром 4,2 — 4,3 мм и пропиливаем продольный паз под проушину Т-образного кронштейна, с помощью которого штанга шарнирно крепится к поисковой катушке (об устройстве и изготовлении катушки см. ниже при описании второго варианта металлодетектора). Штанга с кронштейном соединяется осью — болтом М4 с гайкой-барашком.

Для кронштейна используем заготовку 35x25x80 мм из капрона, винила, текстолита и т.п. Если есть листовой винипласт толщиной 3 — 4 мм, то, нагрев его полоски, можно согнуть два уголка, и изготовление узла сопряжения поисковой катушки со штангой существенно упростится. В принципе, для уголков можно использовать и оргстекло, но лучше этого не делать — оно довольно хрупкое.

На верхнем, более широком конце штанги на нижней кромке крепим блок питания, а на верхней — подлокотник. Ближе к середине располагаем рукоятку и блок управления.

Рукоятку изготавливаем из толстой фанеры или дощечки твердой породы дерева. Конфигурация рукоятки — индивидуальная, главное, чтобы было удобно. А для этого, кроме всего, следует сделать наклон рукоятки вперед, к катушке. Тогда рука меньше устает. Очень важно правильно определить положение рукоятки по длине штанги. А делается это так. С помощью изоляции или липкой ленты крепим рукоятку к штанге предварительно, на глазок, и, взяв ее, опускаем руку вниз до полного распрямления суставов. В этом положении катушка должна находиться на расстоянии 3 — 5 см от земли (пола) и чуть впереди и правее правой ноги. Если катушка оказывается выше, то рукоятку следует переместить вверх, и наоборот. После того как мы добились необходимого положения, рукоятку закрепляем окончательно двумя шурупами снизу или двумя алюминиевыми накладками и короткими шурупами с двух сторон. После установки рукоятки подгоняем и окончательно крепим подлокотник, обеспечивая удобное положение локтевого сгиба.

Корпус блока управления устанавливаем слева от рукоятки наклонно к штанге, обеспечивая в рабочем положении удобство наблюдения за показаниями измерительной головки. Крепление к штанге осуществляем через дистанционные втулки (деревянные катушки от ниток) винтами М4 — М5 с гайками-барашками.

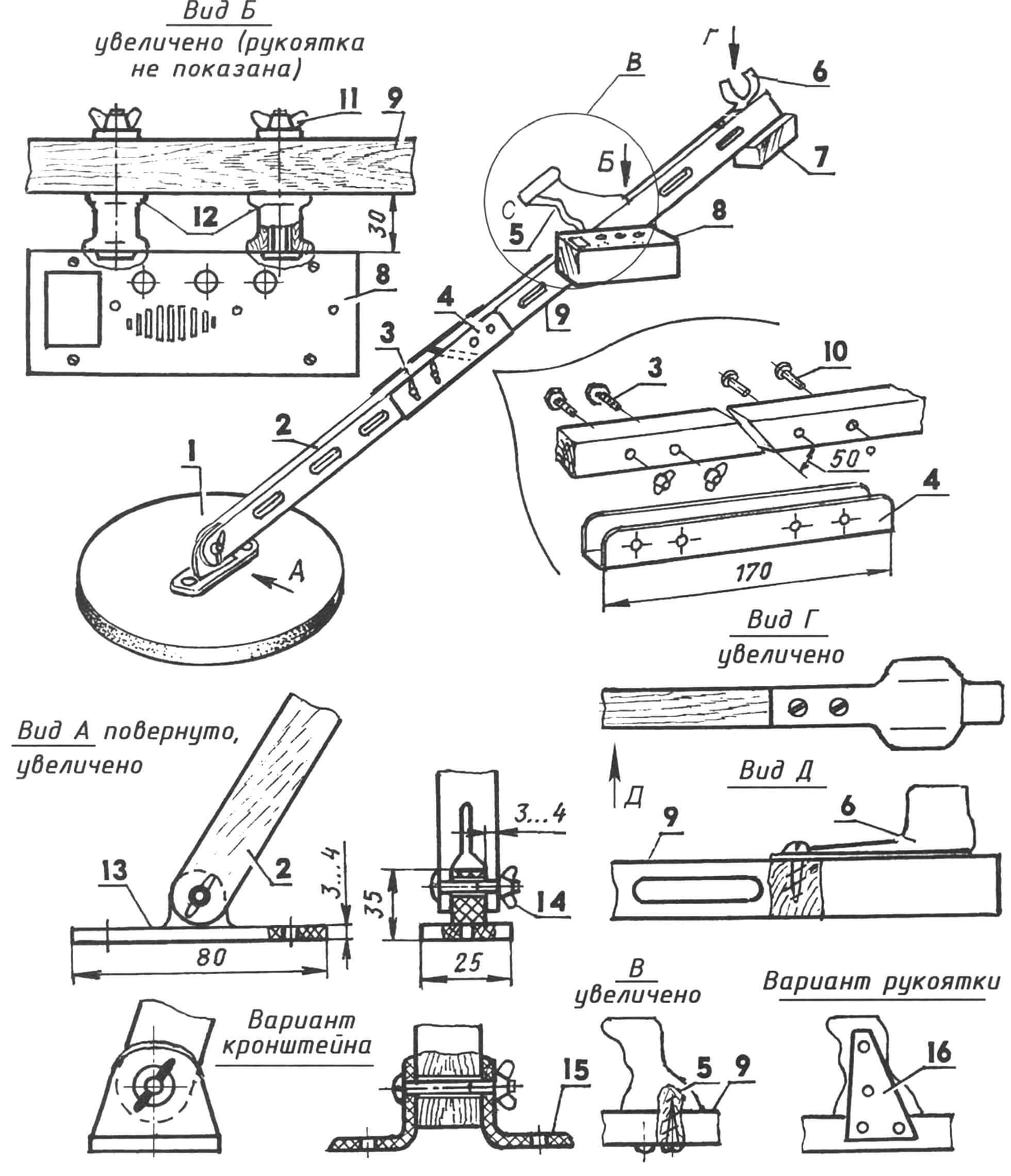

Корпус прибора изготавливаем из тонколистовой оцинкованной жести или нержавейки методом гнутья и пайки. Лицевая панель — из листового дюралюминия или стеклотекстолита толщиной 1,5 — 2 мм. На ней крепится все: органы управления, динамик (ЗП), платы, кабели. Это удобно при монтаже, настройке, ремонте — никаких разъемов. Лицевая панель с «начинкой» крепится в корпусе четырьмя болтиками М2,5 по отбортованным краям.

Чтобы придать металлодетектору большую компактность при хранении и транспортировке, предлагается распилить штангу пополам под углом 50° — 60°. При работе прибора соединение верхней и нижней частей производим с помощью П-образной скобы, согнутой из полосы нержавеющей стали, вырезанной из бачка старой стиральной машины. Закрепив скобу в тисках, плотно вставляем в нее и стыкуем распиленные части штанги. Затем сверлим насквозь 4 отверстия. Верхнюю часть штанги жестко соединяем со скобой двумя алюминиевыми заклепками, а нижнюю (съемную) — зажимаем двумя болтами М4 с гайками-барашками. Чтобы избежать люфта в месте стыковки двух половин штанги, просверленные отверстия должны обеспечить плотную, без зазоров посадку соединительных болтов и заклепок. Для облегчения конструкции в штанге по всей длине можно выпилить окна. Но не переусердствуйте, чтобы не навредить ее прочности!

Остается произвести весовую балансировку прибора. Что это такое? А это когда вы приподнимаете прибор за рукоятку в точке С и при этом наклон штанги остается таким же, каким он был в рабочем положении, когда его держали за рукоятку всей ладонью. В этом случае он сбалансирован. А если «клюнул» катушкой вниз, то блок питания нужно переместить вверх, и наоборот.

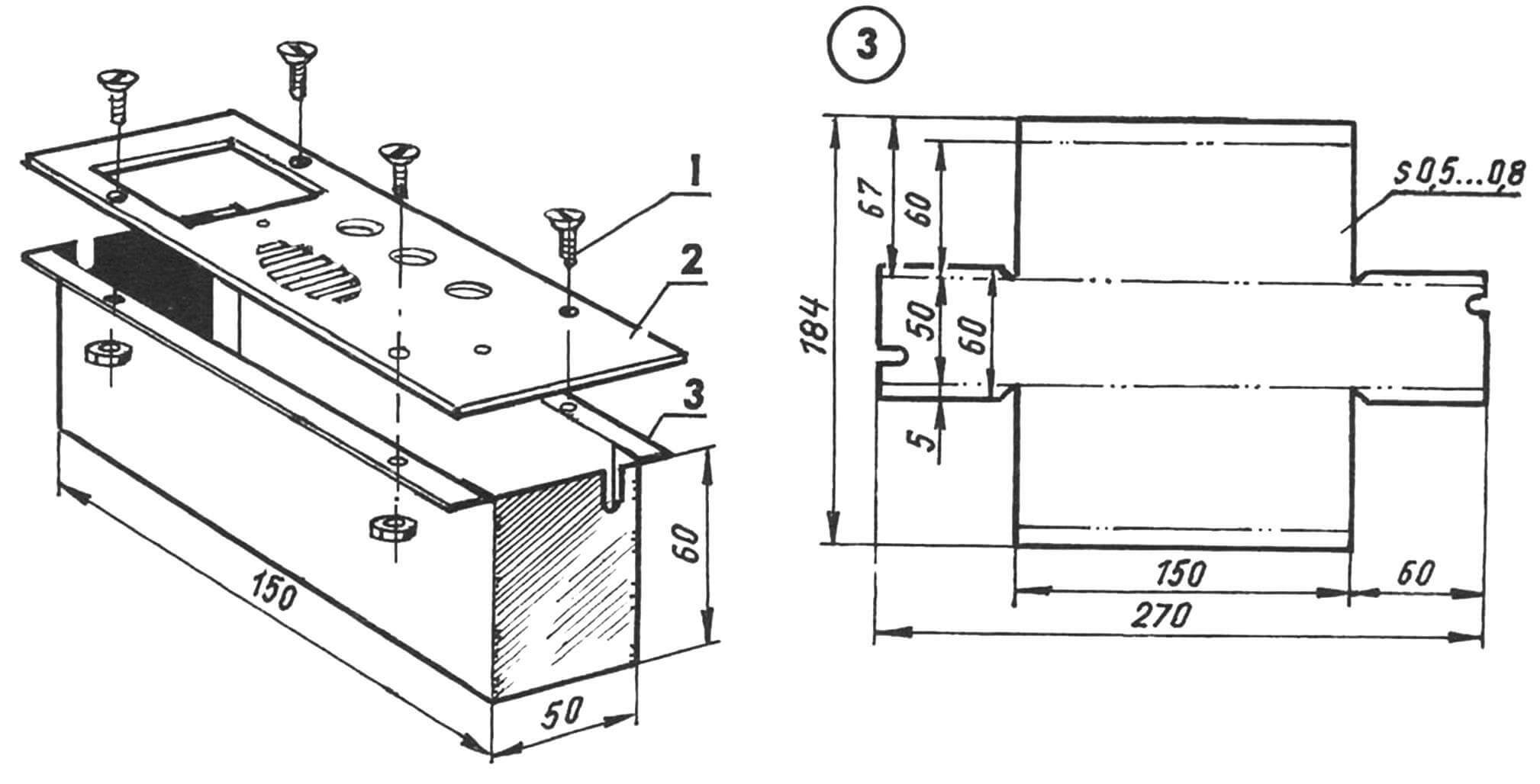

А теперь рассмотрим второй вариант конструкции металлодетектора, ориентированный на применение при его изготовлении токарного станка. Начинаем с поискового датчика. Форма корпуса — круглая. Она предпочтительнее как при изготовлении, так и в эксплуатации: во время осуществления поисковой работы круглый датчик легче проводить среди высокой травы и кустарника. Заготовкой для корпуса может служить блочное оргстекло толщиной 18 — 20 мм. Сначала вытачиваем диск нужного диаметра толщиной 15 мм, а затем производим расточку канавки для укладки поисковой катушки и выборку в центре лишнего материала для облегчения конструкции, оставляя стенки толщиной 3 — 4 мм. Желательно при токарной обработке наружную плоскость корпуса не трогать: она будет обращена в сторону почвы и должна быть как можно более гладкой. В случае необходимости «отполировать» поверхность оргстекла можно аккуратным нагревом воздушным термопистолетом или газовой горелкой.

Для крепления к датчику кронштейнов штанги в днище корпуса сверлим отверстия и вклеиваем пластмассовые распорные втулки.

После укладки в корпус поисковой катушки и ее сопряжения с блоком управления свободные полости корпуса заполняем пенопластовыми отходами и обклеиваем стеклотканью с помощью эпоксидной смолы.

Теперь приступаем к изготовлению «токарного» варианта штанги. Она состоит из трех частой: верхнего и нижнего колена и диэлектрической вставки.

Расчленение штанги, как и в первом варианте, делается с целью обеспечения компактности при транспортировке и хранении, но достигается иным конструктивным решением. В качестве основного элемента используется дюралюминиевая труба диаметром 22 мм со стенкой толщиной 1 мм.

Соединение колен производим с помощью вставной втулки-переходника, выточенной из алюминиевого прутка диаметром 20 мм. Для облегчения в ней просверлено 16-мм сквозное отверстие. Втулка жестко фиксируется в нижнем колене штанги двумя алюминиевыми заклепками диаметром 3 — 4 мм. Далее оба колена плотно сводим по линии косого разреза, зажимаем в тисках и сверлим в верхней части штанги и переходнике два сквозных отверстия 3 — 4 мм под вилку фиксатора. Использовать вместо вилки болтики с гайками не рекомендую: они легко теряются, причем, как правило, в самый ответственный момент. А вилка никуда не денется, если ее застраховать поводком из нейлонового шнура.

Диэлектрическую вставку между датчиком и штангой вытачиваем из текстолита. Для облегчения засверливаем длинный глухой канал диаметром до 16 мм. На нижнем конце вставки фрезеруем проушину и сверлим в ней отверстие под ось для крепления к кронштейну датчика. Соединение вставки с нижней частью штанги — болтовое. Для предотвращения самооткручивания резьбу перед сборкой смазываем клеем типа «Момент».

Остальные элементы прибора и его балансировка ничем не отличаются от первого варианта.

Удачных вам находок!

С. КОТОВ, г. Чехов