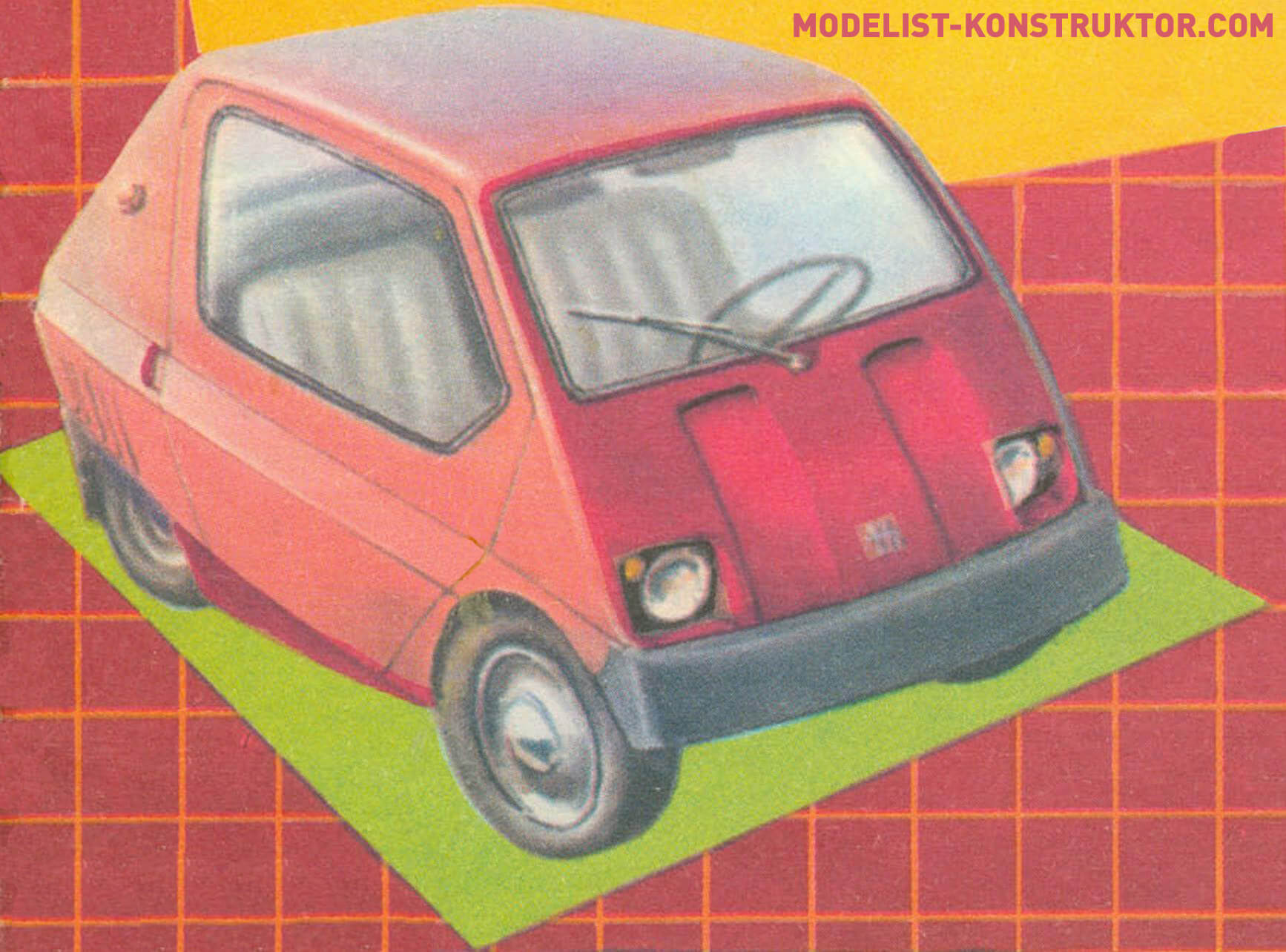

Если «Аттези-ТХ» смогла очаровать вас точно так же, как в свое время и меня, то я, кажется, вполне смогу помочь вам сделать этот очень простой, компактный и в итоге дешевый и доступный автомобиль.

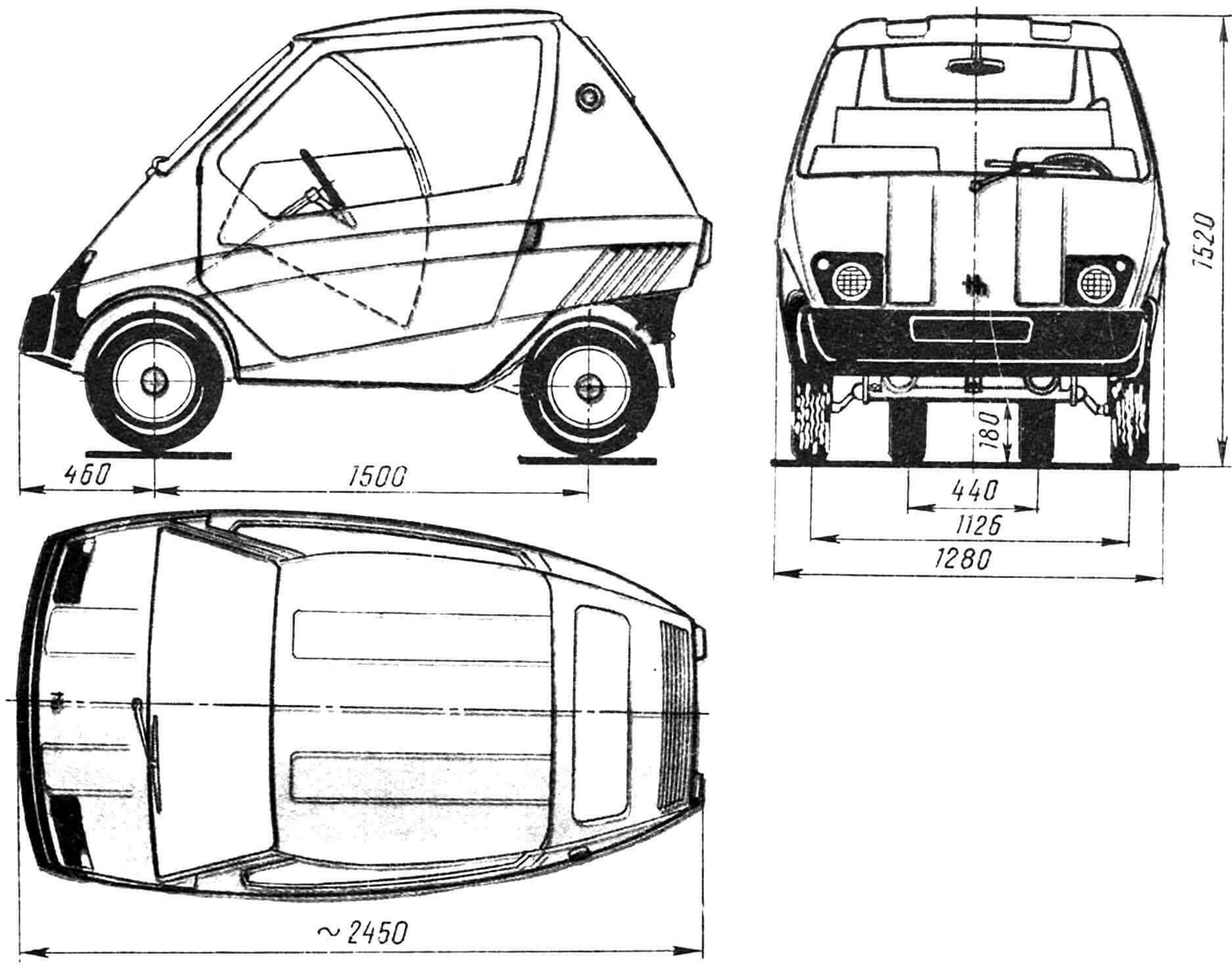

«Аттези-ТХ» представляет собой двухместный двухдверный автомобиль с двигателем типа Т-200М рабочим объемом 200 см3 и мощностью около 14 л. с. Машина четырехколесная, однако задние колеса сближены и колея их значительно уже, чем у передних. Это сделано для того, чтобы можно было избавиться от дифференциала, использование которого значительно удорожает и утяжеляет машину.

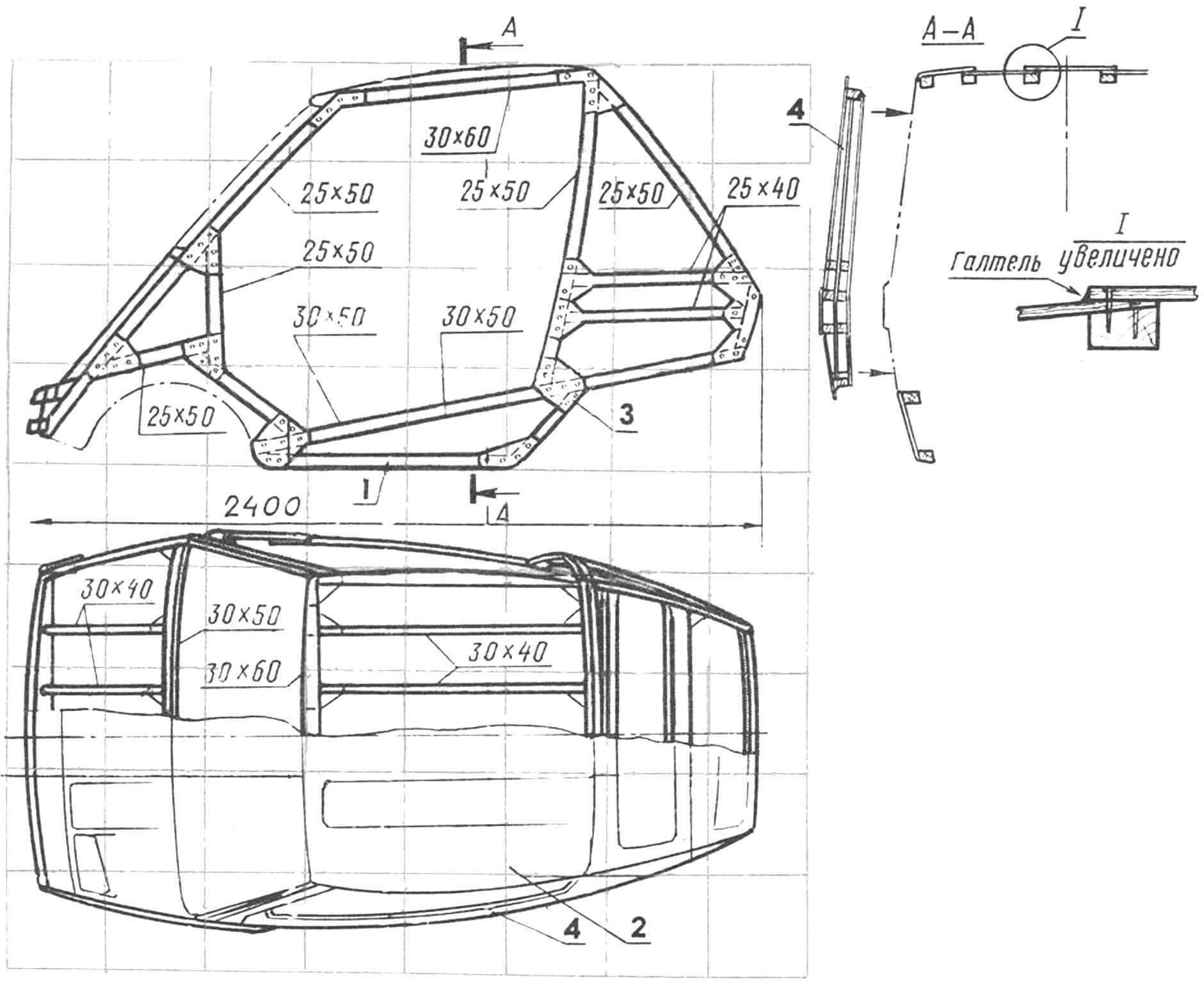

Микроавтомобиль — рамной конструкции; рама его представляет собой пространственную ферму из трубчатых элементов, а кузов — каркасную конструкцию с обшивкой из фанеры, оклеенную слоем стеклоткани на эпоксидном клее.

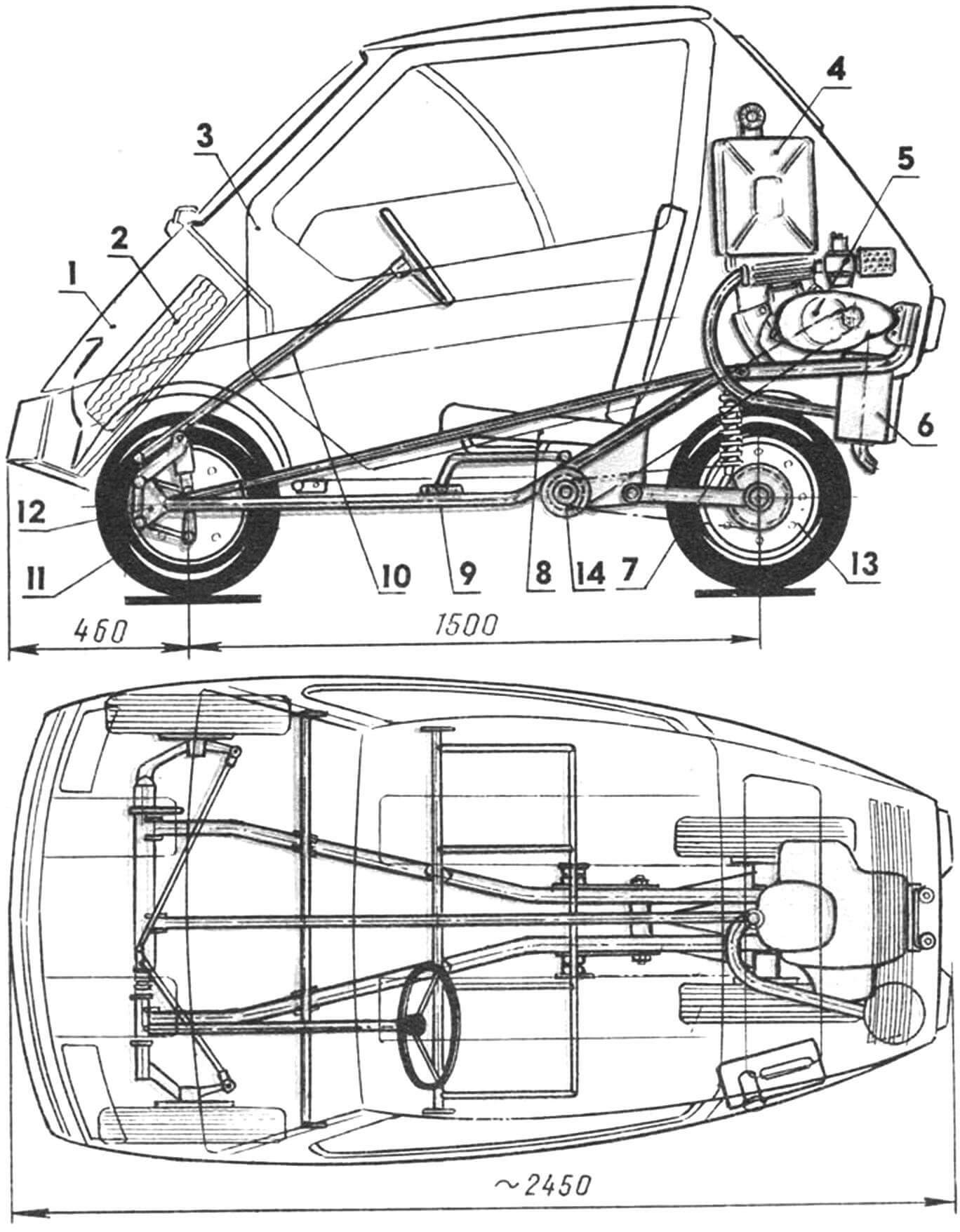

Двигатель машины, располагается сзади и передает вращающий момент на ведущие колеса с помощью двухступенчатой цепной передачи. Передний мост автомобиля — от мотоколяски С3Д (или С3А), задний — самодельный, на продольных рычагах и амортизаторах от среднего (или тяжелого) мотоцикла.

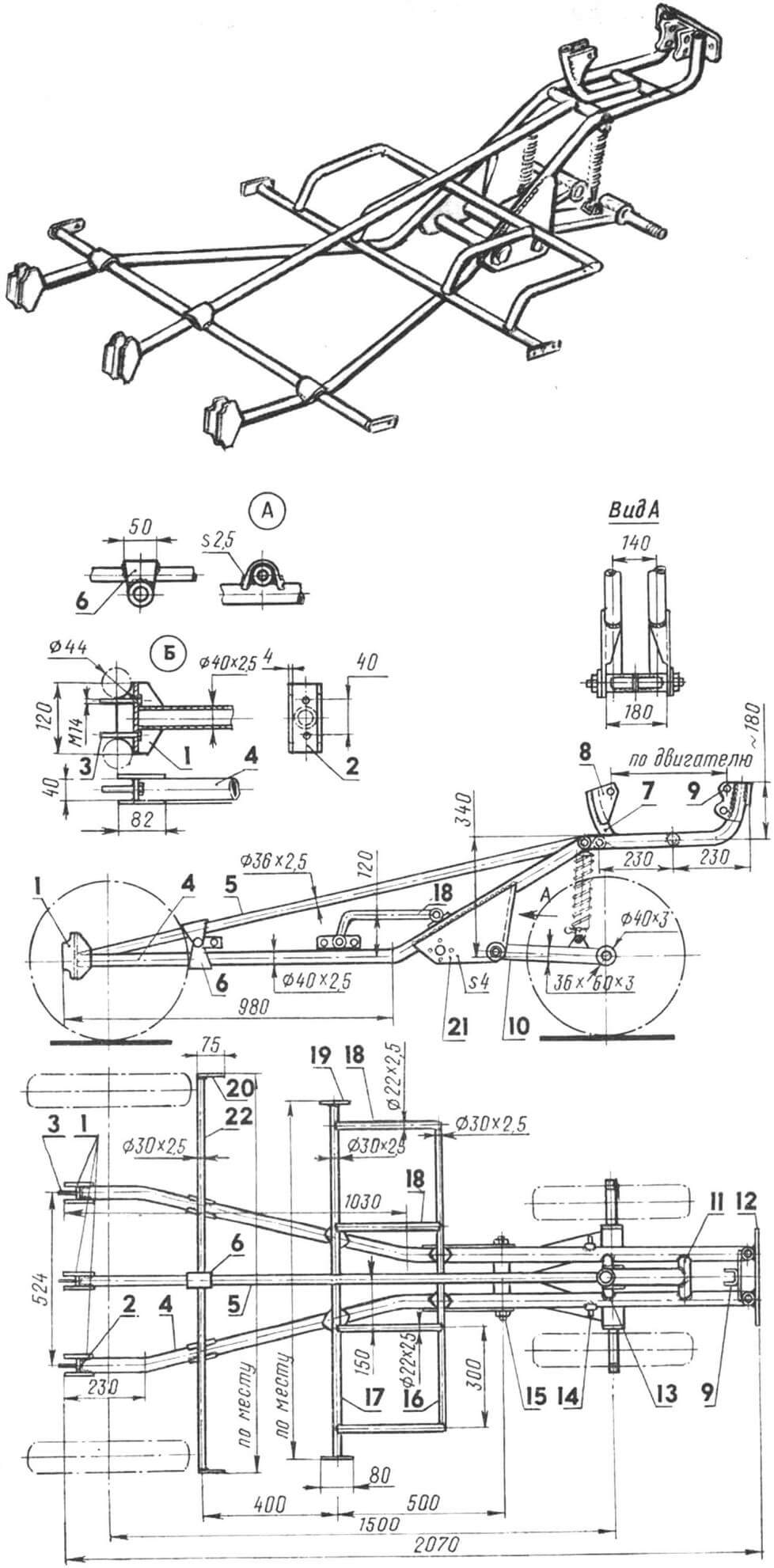

Если же ваша будущая машина окажется близкой по идеологии к «Аттези-ТХ», то вам понадобится следующее: для рамы — стальные бесшовные трубы Ø 40X2,5 мм, Ø 36X2,5 мм, Ø 30Х2,5 мм, Ø 22Х2,5 мм, а также листовая сталь толщиной 2,5 мм, 4 мм и 5 мм; трубы прямоугольного сечения 36Х60Х3 мм; рейки деревянные сечением 30Х30 мм, 25Х50 мм, 25Х40 мм, 30X50 мм, 30X60 мм; фанера или оргалит толщиной 3…5 мм, стеклоткань.

1 — кузов автомобиля, 2 — запасное колесо, 3 — дверь, 4 — топливный бак, 5 — двигатель типа Т200-М рабочим объемом 200 см3, 6 — глушитель, 7 — амортизатор задней подвески, 8 — кресло, 9 — рама автомобиля, 10 — рулевой механизм (от мотоколяски С3Д), 11 — переднее колесо, 12 — передний мост (от мотоколяски С3Д), 13 — заднее колесо, 14 — блок промежуточных звездочек.

Лобовое стекло лучше всего использовать от задней двери автомобиля ВАЗ-2108 или ВАЗ-2109: их конфигурация удачно вписывается в габариты «Аттези-ТХ». Ну а заднее и боковые вполне можно вырезать из органического стекла толщиной 3…4 мм. При бережном к ним отношении и регулярной обработке средствами автокосметики органическое стекло долго сохраняет прозрачность.

Из готовых узлов и агрегатов понадобится следующее: двигатель типа Т-200М (от мотороллера «Тулица» или грузового мотороллера «Муравей» ТГ-200), передний мост от мотоколяски. рулевой реечный механизм с рулевым колесом от мотоколяски С3Д. пара колес от мотоколяски (для переднего моста) и пара колес от мотороллера с шинами от мотоколяски (для заднего моста); два амортизатора для подрессоривания заднего моста (от мотоциклов «Днепр», «Урал» или «ИЖ»); алюминиевая 10-литровая канистра для топливного бака… Ну и, конечно, еще сотня всевозможных мелочей, которые наверняка понадобятся вам в процессе изготовления автомобиля и о которых практически невозможно упомянуть в журнальной публикации.

ПРЕЖДЕ ВСЕГО НУЖНО ПОДГОТОВИТЬ ПЛАЗ. Для этого необходимо склеить несколько листов плотной чертежной бумаги и натянуть бумажное полотнище на щит, сколоченный из листов фанеры. Настоятельно рекомендую заготовить точно вычерченные на плотной бумаге или картоне силуэты готовых деталей, узлов и агрегатов, а также шарнирный силуэт водителя — при прорисовке рамы это ускорит процесс проектирования.

Прорисовку плаза начните с переднего моста. Традиции автоконструирования требуют совмещать переднюю ось машины с точкой пересечения линий координатной сетки, считая ее точкой отсчета. Примем и мы это за правило.

1 — щека стыковочного узла рамы и переднего моста, 2 — поперечина стыковочного узла, 3 — болты М14 (приварены к поперечине), 4 — боковой лонжерон, 5 — центральный лонжерон, 6 — оковка стыковочного узла, 7 — передняя труба подмоторной рамы, 8 — щека крепления двигателя, 9 — кронштейн заднего узла крепления двигателя, 10 — рычаг подвески заднего колеса, 11, 13 — поперечины подмоторной рамы, 12 — задний кронштейн крепления кузова на раме, 14 — верхний кронштейн крепления амортизатора подвески, 15 — ось рычага подвески заднего колеса, 16, 17 — поперечины, 18 — опоры кресел, 19 — средний кронштейн крепления кузова на раме, 20 — передний кронштейн крепления кузова на раме, 21 — щека коробки блока промежуточных звездочек и шарнира подвески рычагов задних колес, 22 — передняя поперечина. А — усиление стыковочных узлов с помощью оковки, Б — конструкция стыковочного узла рамы и переднего моста.

Советую на одном плазовом листе вычерчивать как плаз рамы, так и плаз кузова — после проработки карандашом чистовая обводка выполняется шариковой ручкой отличающегося цвета (так, если координатная сетка красная, то раму можно обвести черной, а контуры кузова — зеленой шариковой ручкой).

При прорисовке сомнительных мест рекомендую пользоваться простейшими моделями из картона: они помогут вам почувствовать форму машины, уяснить расположение и контуры отдельных листов обшивки, уточнить их раскрой,

ИЗГОТОВЛЕНИЕ РАМЫ. В соответствии с вычерченным плазом надо сделать простейший стапель. Для этого на ровном полу вычертим плоскость симметрии машины; относительно ее разметим оси лонжеронов, оси промежуточного вала и рычагов подвески, ось передних и задних колес, а также ось звездочки двигателя. Далее, опять же в соответствии с плазом на полу, закрепляются деревянные прокладки и кронштейны, на которых с помощью простейших хомутов можно закрепить лонжероны и поперечины рамы.

Заготовив элементы рамы и взаимно подогнав их в соответствии с чертежом и плазом, закрепите их на стапеле с помощью хомутов и мягкой вязальной проволоки, стягивая заготовки методом так называемого «телеграфного бандажа». Проверьте основные размеры рамы, введите необходимые коррективы — и можно приступать к сварке. Она ведется в три этапа: сначала детали лишь прихватываются друг к другу, затем следует тщательный контроль симметричности рамы, ее основных размеров и лишь после этого — окончательная обварка всех швов.

Наибольшее внимание следует уделить монтажу коробки, в которой разместятся блок промежуточных звездочек и ось рычага задней подвески. Сначала правая и левая щеки коробки тщательно подгоняются к раме; в той и другой засверливаются все необходимые отверстия (сделать это можно совместно, соединив щеки коробки технологическими винтами с резьбой М5); закрепляются подшипниковые корпуса, вал промежуточных звездочек, а также ось качания рычагов задней подвески. Далее коробка с помощью струбцин или технологических винтов М5 закрепляется на раме. Главное, что при этом необходимо выдержать — перпендикулярность оси промежуточных звездочек и оси рычагов подвески к плоскости симметрии рамы. Ну а затем — трехэтапная (прихватка — контроль — сварка) фиксация коробки на раме.

Теперь — приварка монтажных узлов переднего моста. Эти узлы собираются отдельно, после чего закрепляются на поперечинах переднего моста и с помощью уже упоминавшегося «телеграфного бандажа» и технологических винтов фиксируются на лонжеронах рамы. После контроля перпендикулярности поперечин переднего моста по отношению к оси симметрии машины следует трехэтапная сварка.

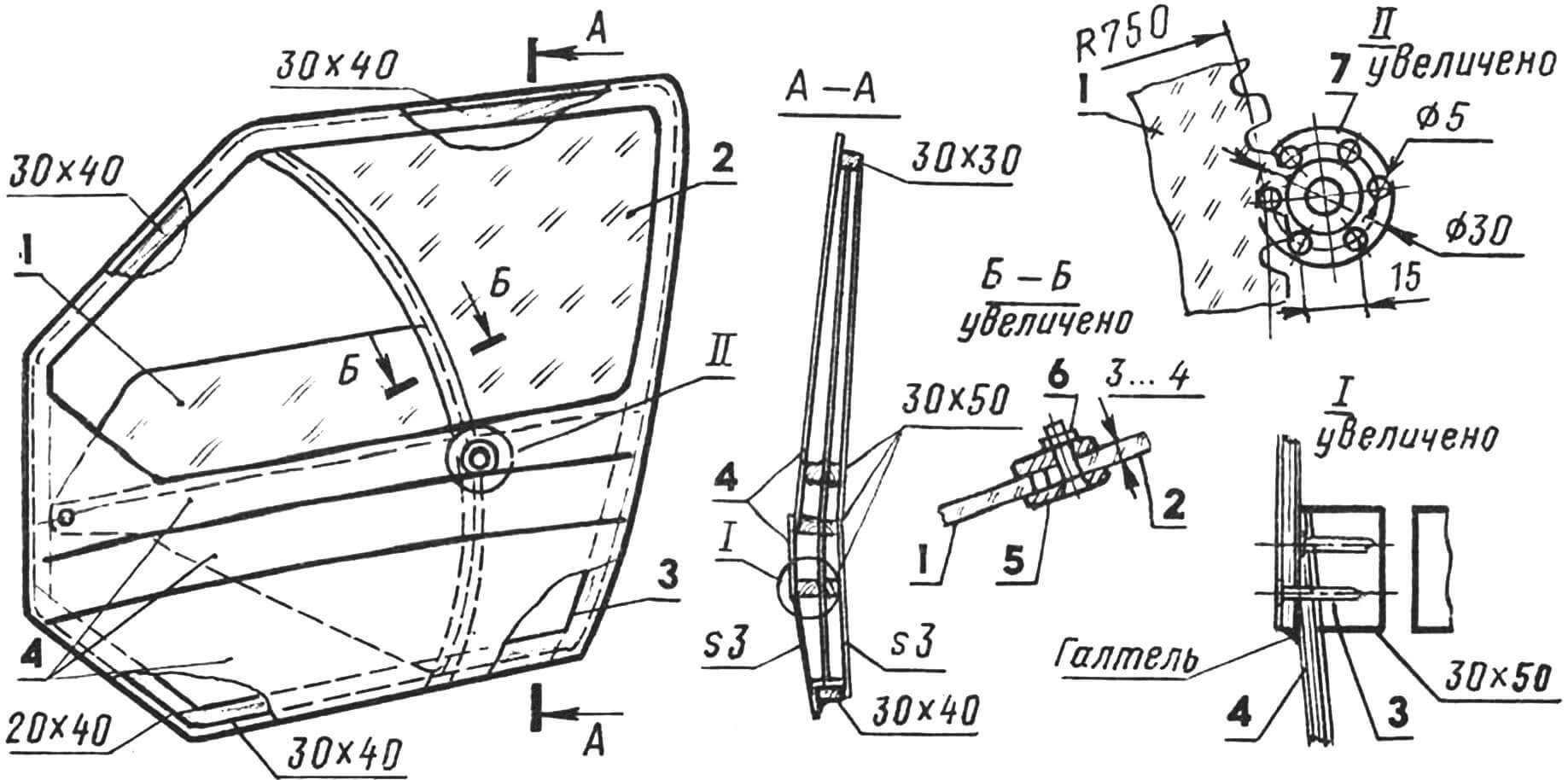

1 — стекло-форточка (органическое стекло толщиной 3…4 мм), 2 — остекление (органическое стекло толщиной 3…4 мм), 3 — элементы каркаса. 4 — обшивка наружная (фанера толщиной 3 мм), 5 — направляющая (дюралюминий толщиной 3 мм), 6 — винт М3 с гайкой, 7 — привод форточки.

Крепление моторной рамы осуществляется следующим образом. Для начала в соответствии с истинными размерами двигателя изготавливаются передний и задний узлы его крепления к раме и фиксируются на двигателе штатными крепежными болтами и гайками. Далее двигатель устанавливается на раму, и крепежные узлы подгоняются к поперечинам подмоторной рамы и кронштейну крепления кузова на раме. Продольная ось двигателя при этом должна строго совпадать с плоскостью симметрии машины. И в завершение — упоминавшаяся уже трехэтапная сварка.

Рычаги подвески задних колес свариваются из двух втулок и стальной трубы прямоугольного сечения. В переднюю втулку рычага запрессовываются вкладыши из бронзы, капрона или фторопласта — под ось качания рычага; а в заднюю вставляются и фиксируются так называемыми «электрозаклепками» полуоси задних колес. На каждом из рычагов сваркой крепится выгнутый из стальной полосы толщиной 3 мм П-образный кронштейн — для фиксации амортизатора подвески. Верхнее ухо амортизатора привинчивается к раме — для этого на ней приварено два болта (их диаметр должен соответствовать диаметру ушка используемого амортизатора).

ИЗГОТОВЛЕНИЕ КУЗОВА. Предлагаю вам сделать кузов, несложный по конструкции и достаточно простой по технологии. Состоит он из деревянного каркаса и фанерной (можно воспользоваться и оргалитом) обшивки. Впрочем, такая технология хороша, если вы делаете всего лишь одну машину. Если же вам удастся найти двух-трех единомышленников, то лучше воспользоваться другой методикой изготовления оболочки кузова — выклейкой из стеклоткани и эпоксидной смолы по болвану или в матрицах. Однако сегодня мы не будем останавливаться на «серийных» технологиях, а поговорим о сугубо индивидуальной. Монтаж кузова лучше всего начинать со сборки боковых панелей. Для этого также неплохо сделать простейший стапель — на ровном полу вычертить боковую проекцию и закрепить на нем деревянные кронштейны, на которых с помощью деревянных накладок, гвоздей или шурупов можно временно фиксировать рейки каркаса для взаимной их подгонки и стыковки. Соединение элементов каркаса производится с помощью фанерных косынок, врезаемых в рейки заподлицо с их поверхностью.

Одновременно со сборкой панелей удобно вести и сборку дверей — при этом их форма точно впишется в поверхность кузова. Учтите, что каркас каждой из дверей собирается из деревянных брусков с вязкой стыков вполдерева или в шип. Во время облицовки кузова и дверей последние следует временно закрепить в каркасе шурупами. В зазоры между дверью и дверным проемом необходимо проложить полосу полиэтиленовой пленки — это не даст возможности двери приклеиться к боковой панели кузова.

Изготовив каркасы боковых панелей, закрепите их на ровном полу и соедините поперечинами. Окончательно склеивать их и каркасы боковин необходимо лишь после тщательной выверки симметричности каркаса кузова и его основных размеров.

После установки всех поперечин закрепляются продольные элементы крыши и передней панели — стрингеры. Все соединения также выполняются с помощью эпоксидного клея, фанерных косынок и шурупов.

После полимеризации клея каркас обрабатывается с помощью рубанка, рашпиля и стамесок таким образом, чтобы все рейки образовывали гладкую огибающую поверхность.

Для облицовки каркаса фанерой используется метод, который позволяет получить поверхности, близкие к поверхностям двойной кривизны. Достигается это имитацией выштамповок за счет наложения фанерных полос друг на друга с последующей подшпаклевкой стыка таким образом, чтобы получилась своего рода галтель. Завершив облицовку с помощью шкурки, наклеенной на полосу пятимиллиметровой фанеры, обработайте поверхность кузова так, чтобы завышенные зоны кузова стали слегка выпуклыми в поперечном сечении — для этого требуется сошлифовать «на нет» приблизительно один слой четырехмиллиметровой фанеры. После обработки шкуркой каркас выравнивается эпоксидной шпаклевкой, еще раз вышкуривается и оклеивается слоем стеклоткани по эпоксидной смоле.

Остекление дверей осуществляется с помощью органического стекла. Дверное окно имеет две зоны: неподвижно закрепленное стекло и опускающуюся форточку, которая поворачивается приблизительно на 30°, образуя при этом проем, вполне достаточный для вентилирования салона.

Изготовление кузова завершается покрытием его изнутри в два-три слоя паркетным лаком или же разведенным (ацетоном или растворителем) эпоксидным клеем. Если есть желание сделать салон достаточно комфортабельным, заполните промежутки между рейками каркаса полосами строительного или упаковочного пенопласта с последующей обтяжкой салона искусственной кожей, а мотоотсека -слоистым пластиком или оргалитом. Между салоном и мотоотсеком выполняется перегородка из оргалита (облицовка) и пенопласта (заполнение).

Установите кузов на раму, и в соответствии с расположением стыковочных узлов закрепите на них шурупами и эпоксидным клеем площадки из листовой стали толщиной 3 мм.

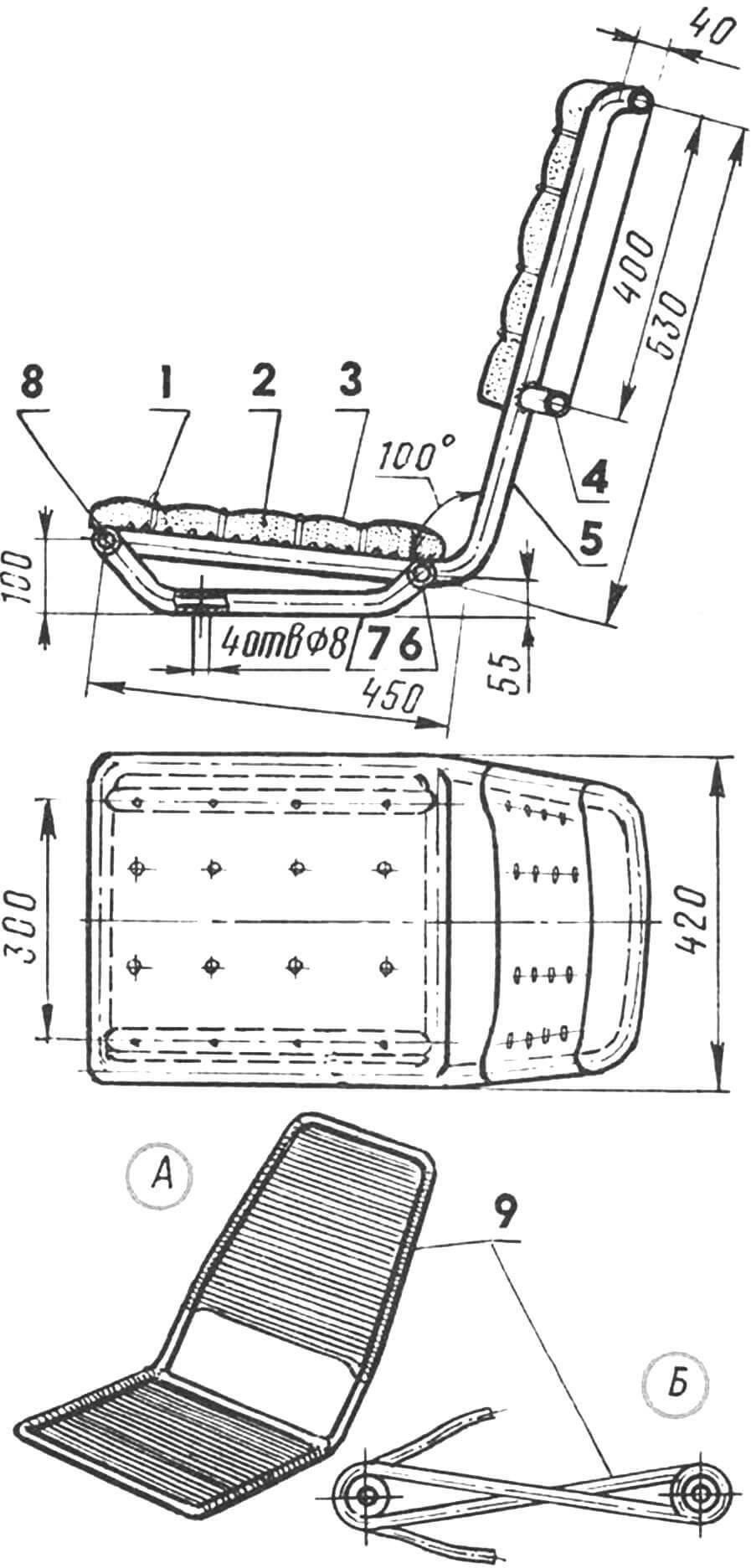

1 — декоративная пуговица, 2 — поролоновая подушка, 3 — искусственная кожа, 4 — верхняя поперечина (стальная труба Ø 22 X 2 мм), 5 — основание кресла (стальная труба Ø 22Х 2 мм), 6, 8 — нижние поперечины (стальная труба Ø 22X2 мм), 7 — опорный кронштейн (стальная труба Ø 22 X 2 мм), 9 — трубка или шнур марки ПХВ Ø 6 мм. А — каркас, обтянутый шнуром или трубкой ПХВ, Б — способ заделки шнура или трубки.

Кресла водителя и пассажира — облегченной конструкции, каждое состоит из сваренного из стальных труб Ø 22Х2 мм каркаса, обтянутого полихлорвиниловым жгутом или трубкой; поверх обтяжки закрепляется поролон и обшивка из искусственной кожи или какой-либо драпировочной ткани.

На раме каждое из кресел закрепляется четырьмя болтами с резьбой М8 с гайками и шайбами. Если появится необходимость в регулировке положения кресла, просверлите в опорных элементах на раме еще две-три группы отверстий.

Пол в салоне сделан из фанеры толщиной 8 мм; крепится он к раме таким образом, чтобы при демонтаже кузова он оставался на раме. Полик покрывается три-четыре раза горячей олифой и парой слоев свинцового сурика.

Топливный бак — из десятилитровой алюминиевой канистры; закреплен он в моторном отсеке на боковой стенке кузова. Бак оснащен топливным краником с отстойником от любого мотоцикла и удлиненной заливной горловиной. Доступ к двигателю — через капот в задней панели кузова. Силовая установка машины имеет самодельный выпускной тракт, состоящий из выхлопного патрубка и глушителя. Последний сделан из цилиндрического стального сосуда подходящих размеров; в него вварен рассекатель — изогнутая трубка с насверленными по всей цилиндрической ее части отверстиями диаметром 3 мм. Полость глушителя заполнена сливной стружкой (лучше из нержавейки).

Управление двигателем выведено с помощью тросов в боуденовской оболочке на педали («газ» и сцепление) и жесткой тягой — на рычаг (управление коробкой передач).

Основными тормозными колесами являются задние — привод их тормозных колодок осуществляется от педали с помощью жесткой тяги, соединенной с коромыслом уравнительного механизма; далее плечи коромысла с помощью тросов соединяются с рычагом привода тормозных колодок. Передние колеса машины также тормозные — с помощью штатного гидравлического привода мотоколяски С3Д. Главный тормозной цилиндр управляется рычагом с фиксатором; таким образом, передним тормозом можно пользоваться и как стояночным, и как аварийным в дополнение к заднему.

Электрооборудование машины выполнено по схеме грузового мотороллера «Муравей». От него же используется и приборный блок — спидометр с замком зажигания и контрольными лампами.

Вот, собственно, и все. Правда, это только конец статьи, а до конца работы еще очень и очень далеко. Вам еще предстоит окраска кузова и отделка салона, монтаж колесных ниш под передние колеса и брызговиков задних колес, оснащение дверей петлями и запорами… Впрочем, всего не перечислишь, ведь в процессе работы, как правило, возникают все новые и новые проблемы, требующие своих решений.

Игорь МНЁВНИК, инженер-конструктор