При постройке любительских аэросаней, глиссеров, аппаратов на воздушной подушке наибольшие трудности вызывает подбор двигателя. Не секрет, что серийные двигатели зачастую не удовлетворяют самодеятельных конструкторов по многим параметрам, в частности по удельной мощности.

Наиболее радикальный путь решения проблем – изготовление самодельных двигателей с использованием деталей от серийных мотоциклетных. Читателям «М-К» известны такие моторы: ББ-1 конструкции Г. Белошапкина и Л. Буянова, двигатель Л. Комарова и В. Федорова, АГ-1 конструкции А. Геращенко.

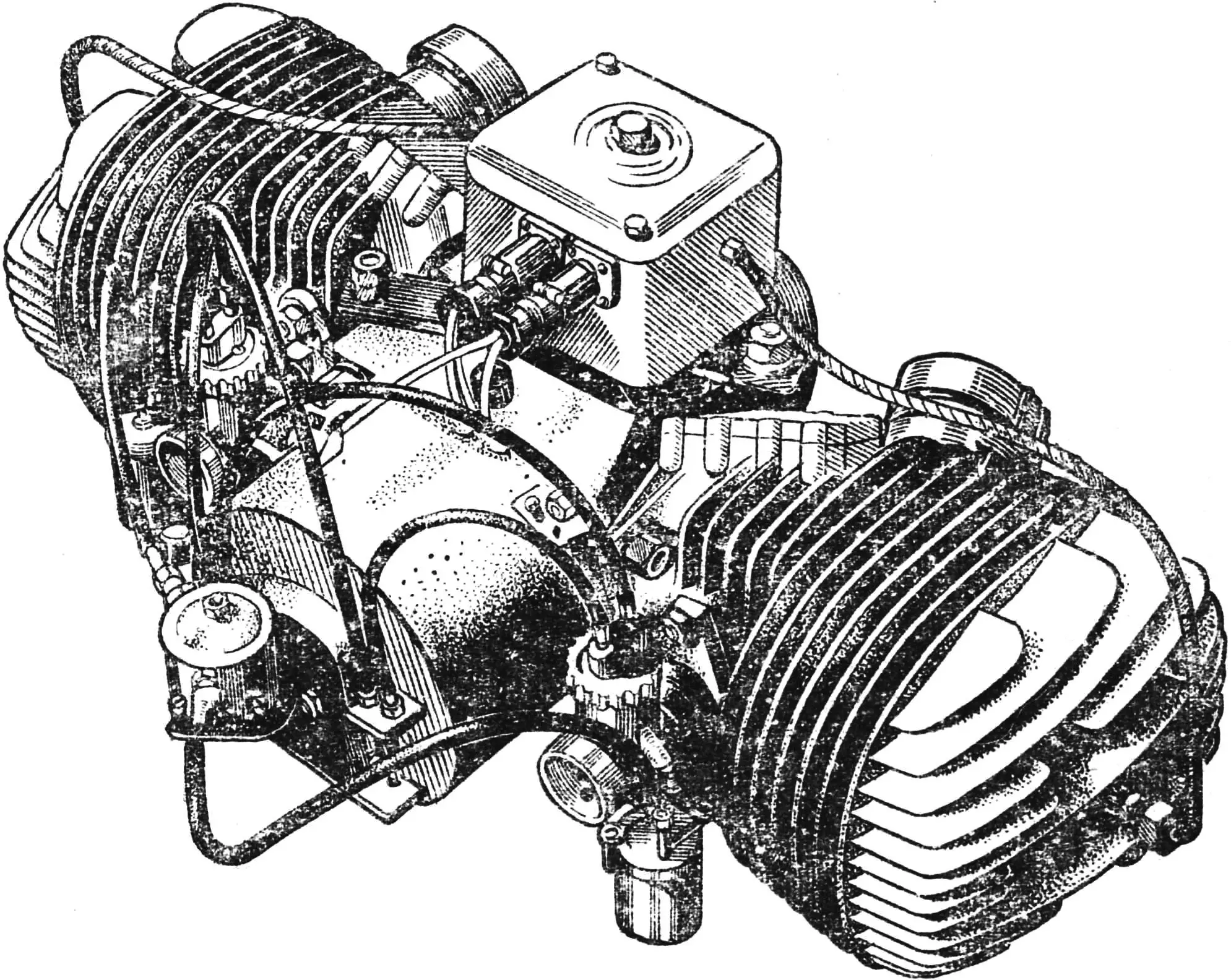

Здесь мы расскажем о принципах конструирования и технологии изготовления двухцилиндровых оппозитных моторов также с максимальным использованием стандартных деталей. Примером послужит двигатель, построенный и испытанный А. Антипиным из поселка Приютово (Башкирия).

Следует оговориться, что в схему двигателя А. Антипина при его проработке в ОКБ «М-К» внесен ряд модернизаций. Их цель – повышение надежности, стремление упростить механическую обработку деталей и исключить некоторые технологические операции. Кроме того, конструктивные изменения позволяют существенно повысить точность изготовления основных деталей, что увеличивает моторесурс двигателя.

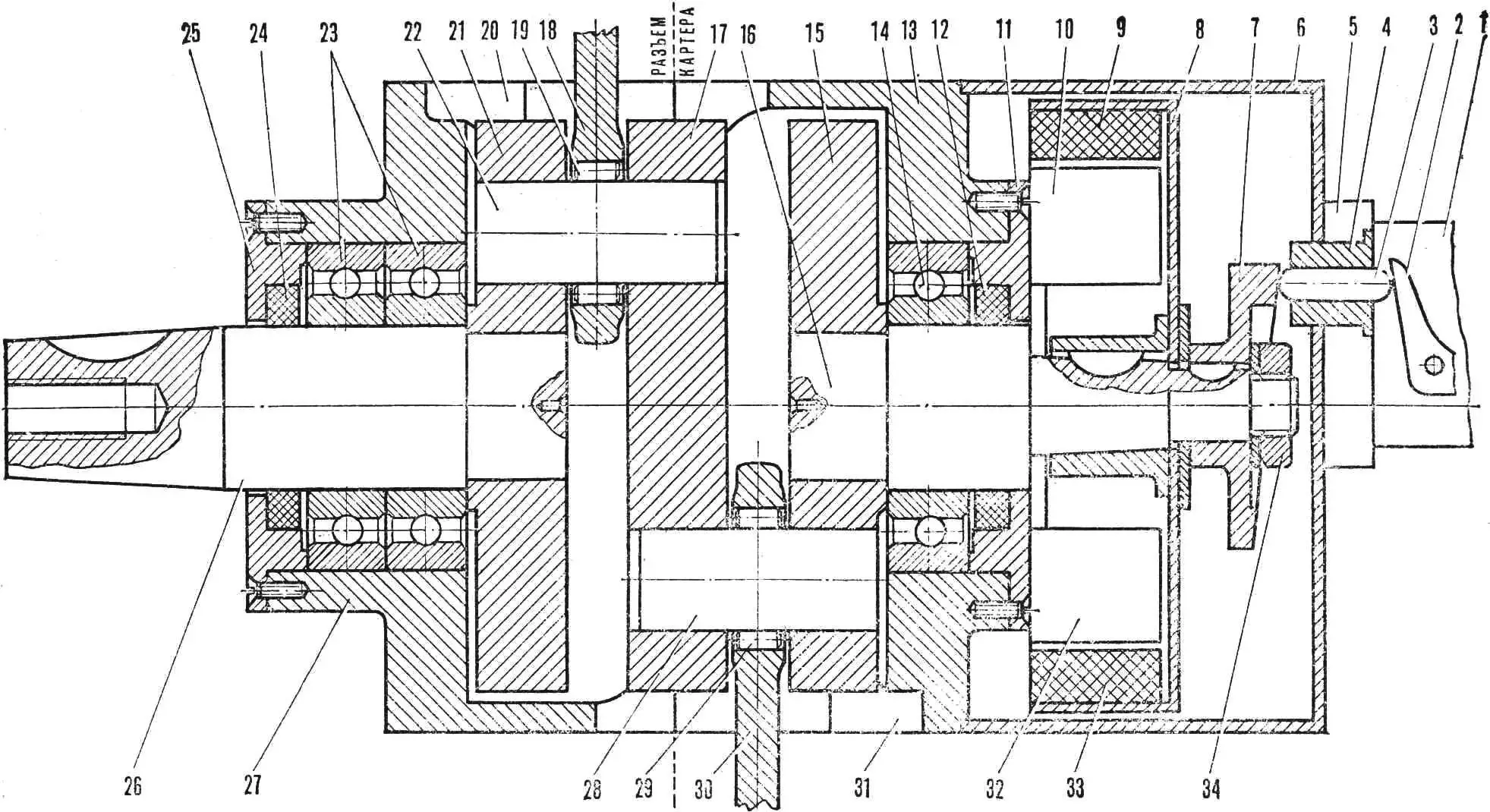

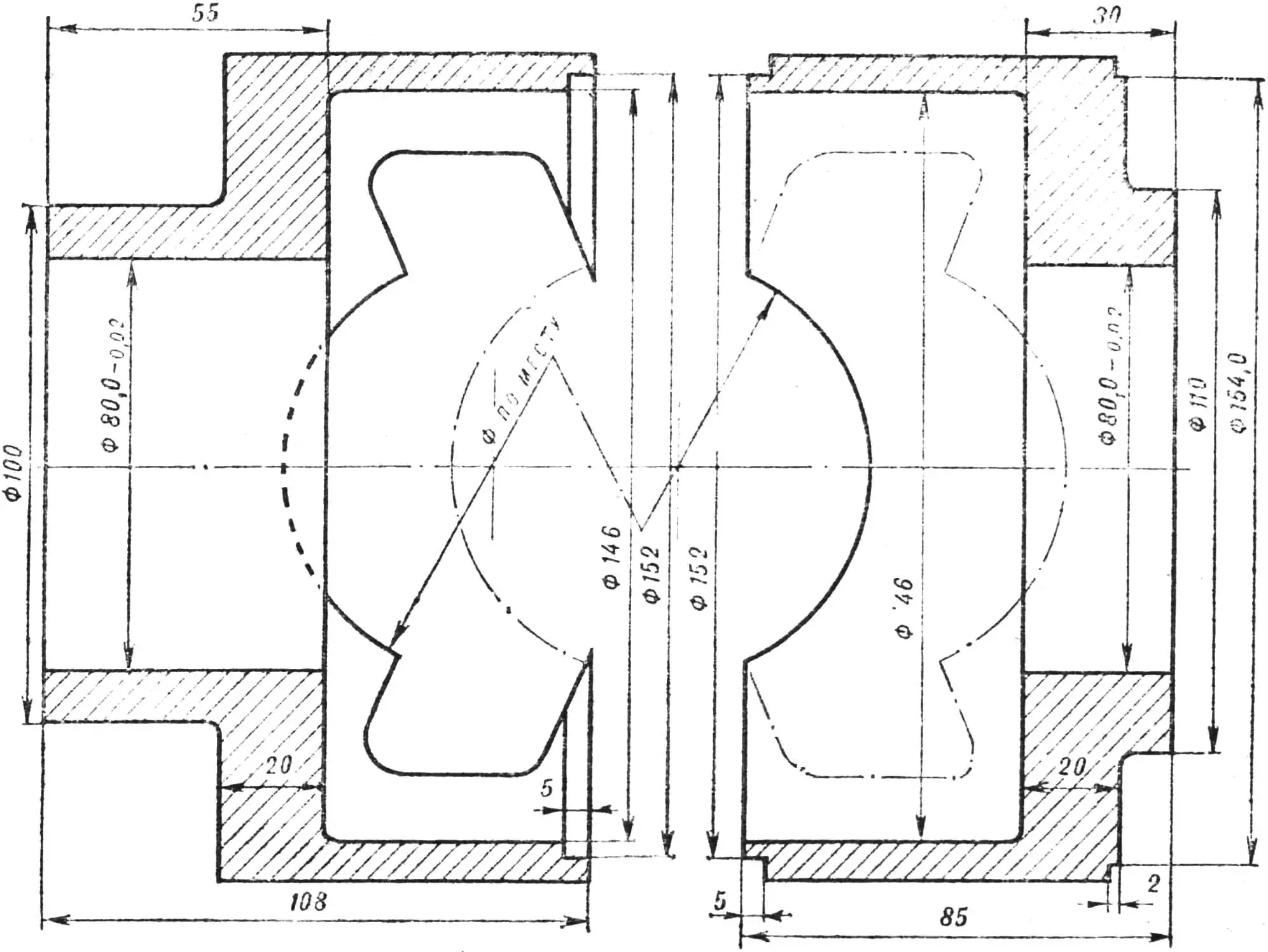

1 — корпус бензонасоса, 2 — рычаг бензонасоса, 3 — шток привода бензонасоса, 4 — втулка штока, 5 — проставка, 6 — крышка магдино, 7 — эксцентрик бензонасоса, 8 — корпус якоря магдино, 9, 33 — магниты якоря, 10, 32 — обмотки якоря, 11 — крышка переднего коренного подшипника, 12, 24 — сальники, 13 — передняя половина картера, 14, 23 — коренные подшипники № 208, 15 — передняя щека коленчатого вала, 16 — передняя коренная цапфа коленчатого вала, 17 — средняя щека коленчатого вала, 18, 30 — шатуны, 19, 29 — ролики нижних шатунных подшипников, 20, 31 — отверстия под гильзы цилиндров, 21 — задняя щека коленчатого вала, 22, 28 — пальцы нижних шатунных подшипников, 25 — крышка заднего коренного подшипника, 26 — задняя коренная цапфа коленчатого вала, 27 — задняя половина картера, 34 — гайка крепления эксцентрика бензонасоса.

Бесспорно, что двухцилиндровый двигатель с оппозитным расположением цилиндров обладает целым рядом преимуществ перед рядными спарками из двух одноцилиндровых и тем более одноцилиндровыми. Он значительно лучше сбалансирован, поскольку возвратно-поступательное движение двух поршней встречное, а значит, моменты сил инерции взаимно уравновешены. К тому же повышается надежность работы и облегчается запуск двигателя. Незначительные неполадки в одном из цилиндров не выводят двигатель из строя, и, по крайней мере, всегда имеется возможность «дотянуть» до места ремонта. Добавьте к сказанному меньший вес и габариты, простоту системы зажигания, а также хорошие условия обдува обоих цилиндров, и вы сделаете вывод: надо браться за «оппозит»!

Конструкция предлагаемого двигателя (рис. 1, 2) проста. Он может быть собран на основе деталей от моторов мотоциклов ИЖ-П-2, ИЖ-П-З или ИЖ-56. Для такого двигателя требуется изготовить самостоятельно только коленчатый вал и картер.

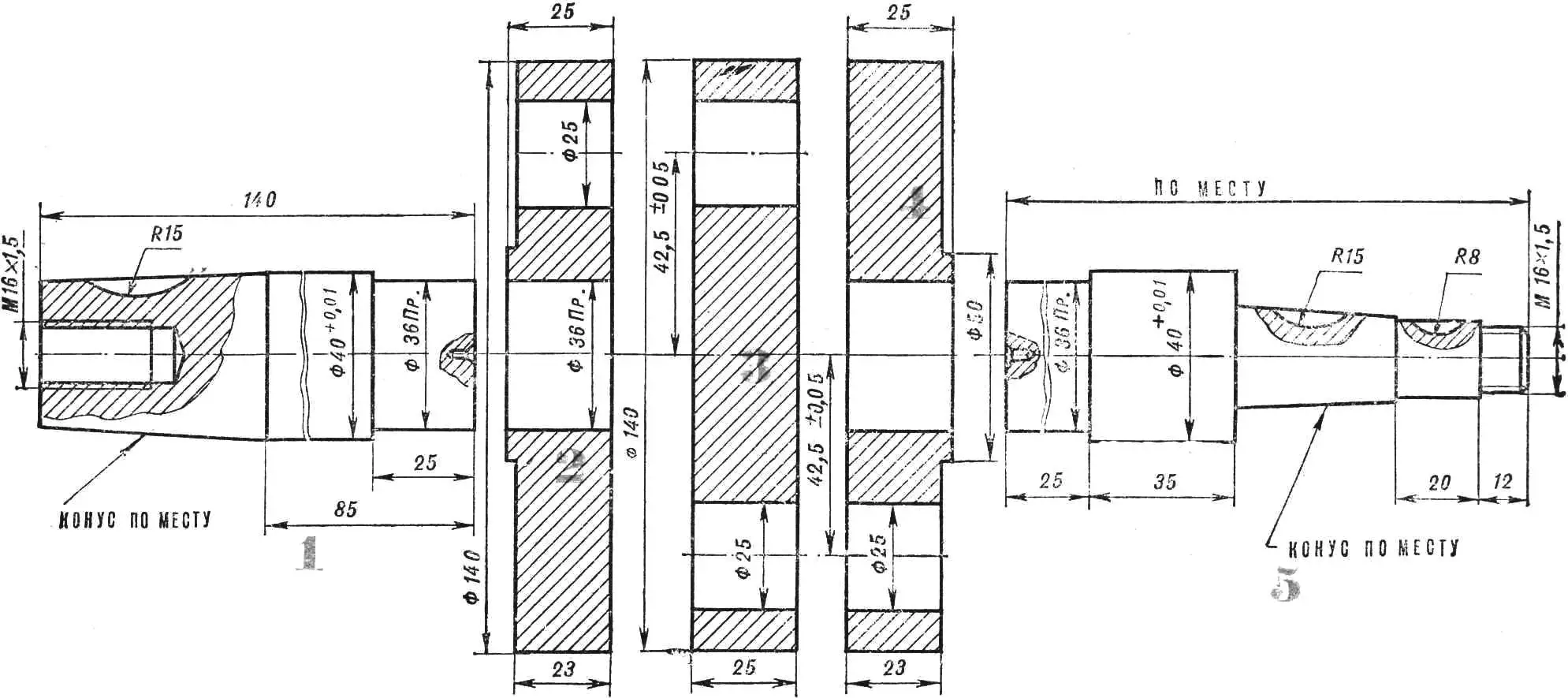

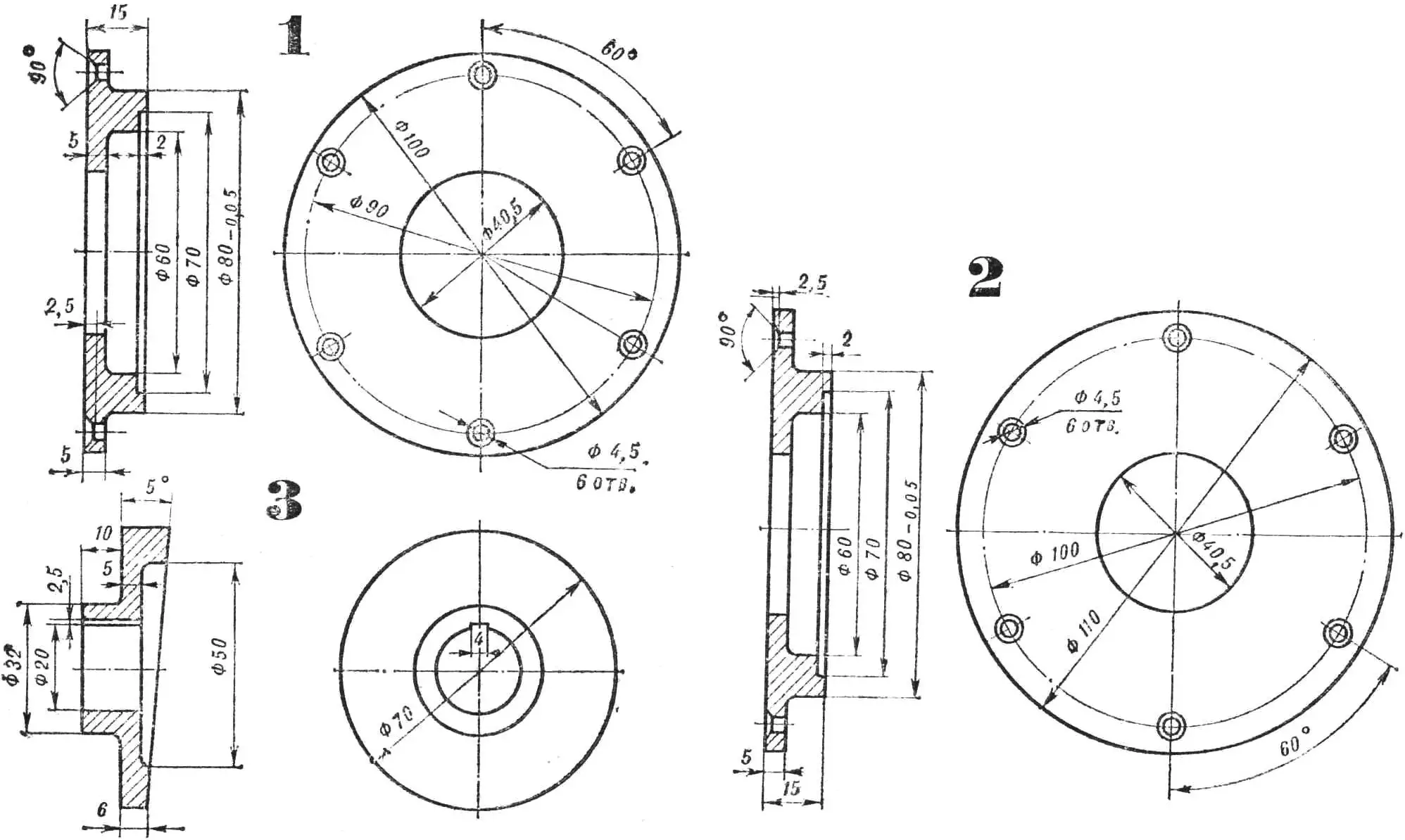

1 — задняя цапфа, 2, 4 — внешние щеки, 3 — средняя щека, 5 — передняя цапфа.

Коленчатый вал (рис. 3) делается составным. Коренные цапфы и нижние шатунные пальцы устанавливаются на него при сборке. Для всех деталей рекомендуют стали 18ХМЮА либо 40Х.

Заготовки коренных цапф с центровыми отверстиями вытачиваются на токарном станке и имеют припуск на дальнейшую обработку по 1,0 мм на сторону (за исключением посадочных мест, предназначенных для запрессовки в щеки коленчатого вала, они растачиваются сразу до номинального размера). Три диска – заготовки щек коленчатого вала – же имеют припуск по 0,5 мм на сторону. Затем их шлифуют на плоскошлифовальном станке и размечают отверстия под коренные цапфы и пальцы нижних головок шатунов.

Сами же отверстия сверлят и растачивают до номинальных размеров на планшайбе или в четырехкулачковом патроне токарного станка. При этом следует учесть, что сопрягаемые с этими отверстиями детали запрессовываются в них, поэтому размеры отверстий должны соответствовать прессовой посадке.

Порядок сборки коленчатого вала следующий. Сначала с помощью винтового пресса в крайние щеки вала сажаются коренные цапфы. Далее половина коленчатого вала устанавливается в центры токарного станка для обработки щек, конусов и посадочных мест на цапфах до номинальных размеров. После этого в крайние щеки запрессовываются пальцы нижних головок шатунов, собираются нижние шатунные подшипники и в средний диск маховика запрессовываются пальцы нижних головок шатунов. Чтобы отверстия в щеках маховика не разбивались, фаски на них не снимают, а для обеспечения захода в них пальцев концы последних округляются.

Собранный коленчатый вал устанавливается в центры токарного станка (шатуны при этом фиксируются) для обработки среднего диска маховика до номинальных размеров. Затем на конусах фрезеруются шпоночные канавки и на концах хвостовиков вала нарезается резьба.

Перед установкой шатунов и сборкой подшипников все детали (пальцы нижних головок шатунов, подшипники) должны быть тщательно подобраны по весу. Разница в весе между комплектами левого и правого цилиндров не должна превышать 2–3 г, иначе двигатель будет работать с дисбалансом и вибрацией.

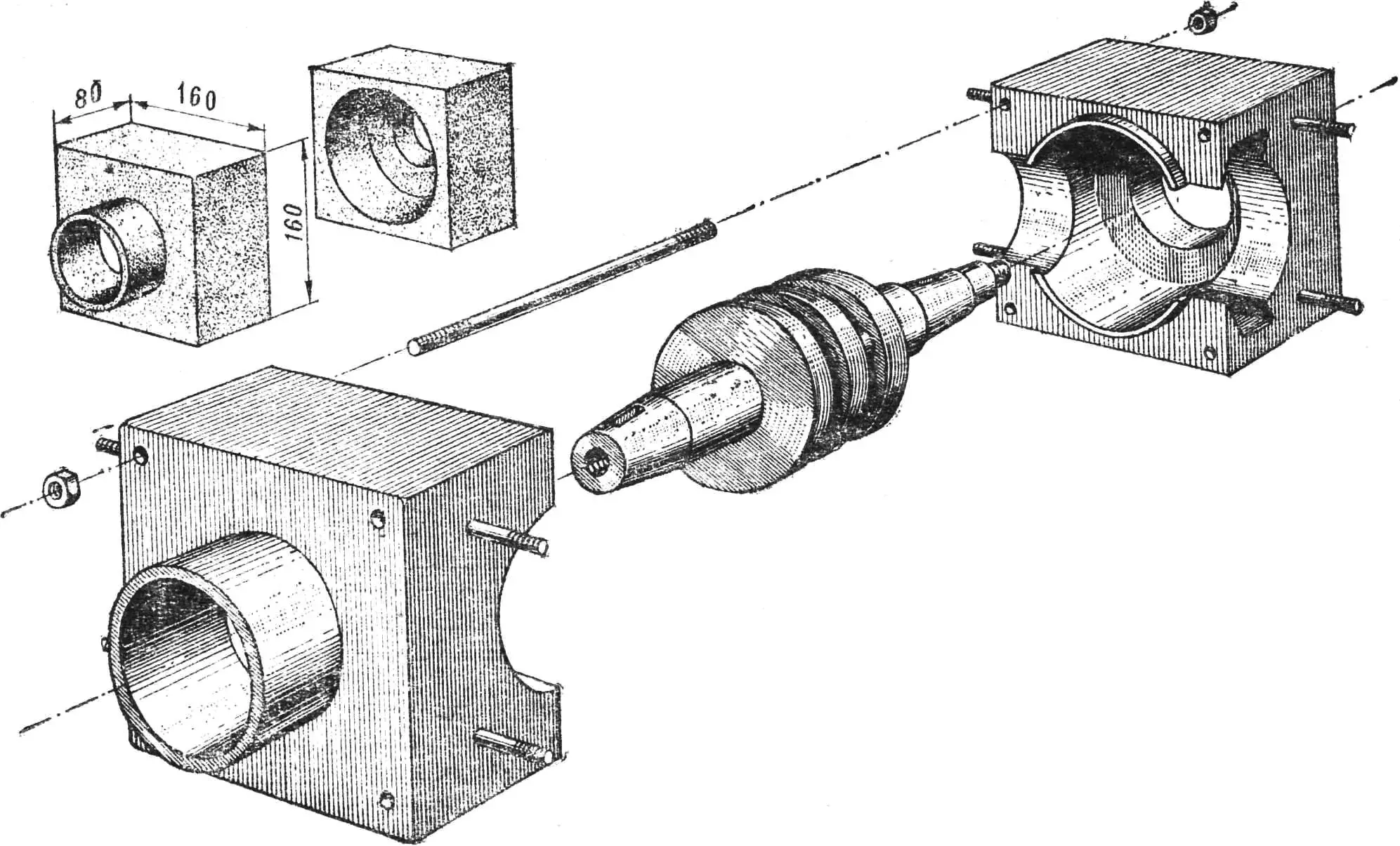

Картер (рис. 4, 5) представляет собой механически обработанную отливку из алюминиевого сплава АК-4-1. Материалом для отливки могут служить старые автомобильные поршни, которые переплавляют.

Обработку половин картера ведут следующим образом. На токарном станке с одного установа растачивают внутренние диаметры и посадочные места подшипников (рис. 5). Затем детали собирают и сверлят отверстия под стягивающие шпильки и втулки. После запрессовки втулок и стягивания половин картера шпильками фрезеруют наружные поверхности картера.

Затем картер устанавливают на четырехкулачковый патрон токарного станка для расточки посадочного места крышки магдино, центрируют по отверстиям подшипников и размечают, а затем обрабатывают на токарном и фрезерном станках отверстия под гильзы цилиндров, шпильки и продувочные окна.

Не следует удивляться тому, что на чертежах двигателя нет многих размеров: большинство из них зависит от используемых готовых деталей.

На рисунке 6 приведены чертежи крышек подшипников и эксцентрика бензонасоса (от двигателя автомобиля «Запорожец» или лодочного мотора). Применение последнего позволит избавиться от эксцентрика привода. К тому же и крышку магнето можно будет в этом случае изготовить из любого подходящего материала (например, стеклопластика).

1 — крышка заднего коренного подшипника, 2 — крышка переднего коренного подшипника, 3 — эксцентрик привода бензонасоса.

Как известно, бензонасос лодочного мотора работает от разрежения в картере, так что для его привода достаточно врезать в картер штуцер и соединить его с насосом гибким шлангом.

Систему зажигания лучше всего использовать бесконтактную, транзисторную, от мотороллера «Вятка-Электрон». Эта схема хорошо зарекомендовала себя в эксплуатации, она стабильна в работе, имеет надежное и мощное искрообразование. Необходимости в распределителе на таком двигателе нет, поскольку поршни в нем движутся встречно и вспышка в цилиндрах происходит одновременно.

Мощность оппозитного мотора около 28 л. с., но ее можно увеличить. Отработанные методики форсирования одноцилиндровых двигателей мотоциклов класса 350 см³ можно найти в спортивной литературе по подготовке мотоциклов к соревнованиям, но, как нам кажется, имеет смысл вкратце коснуться их и здесь.

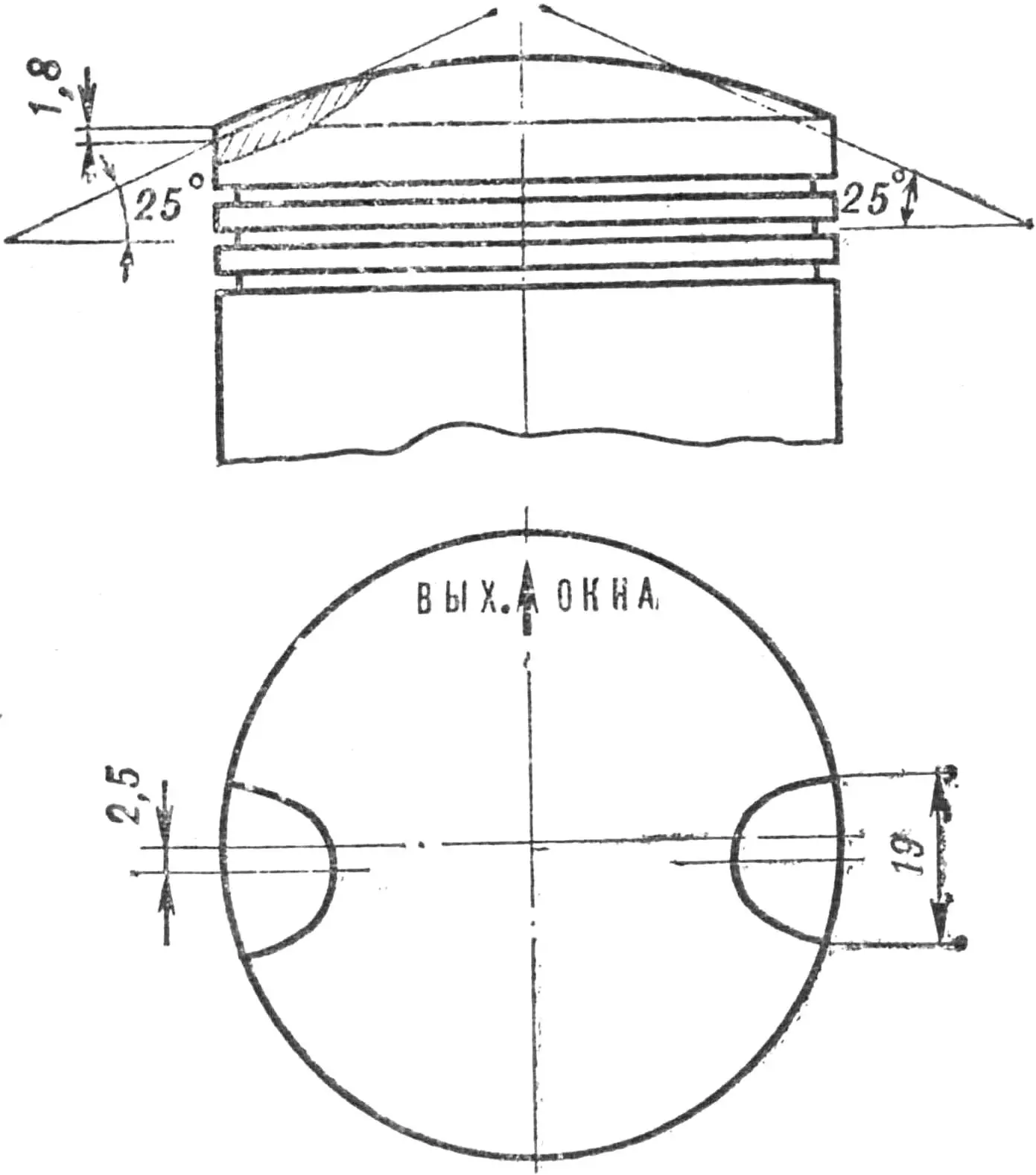

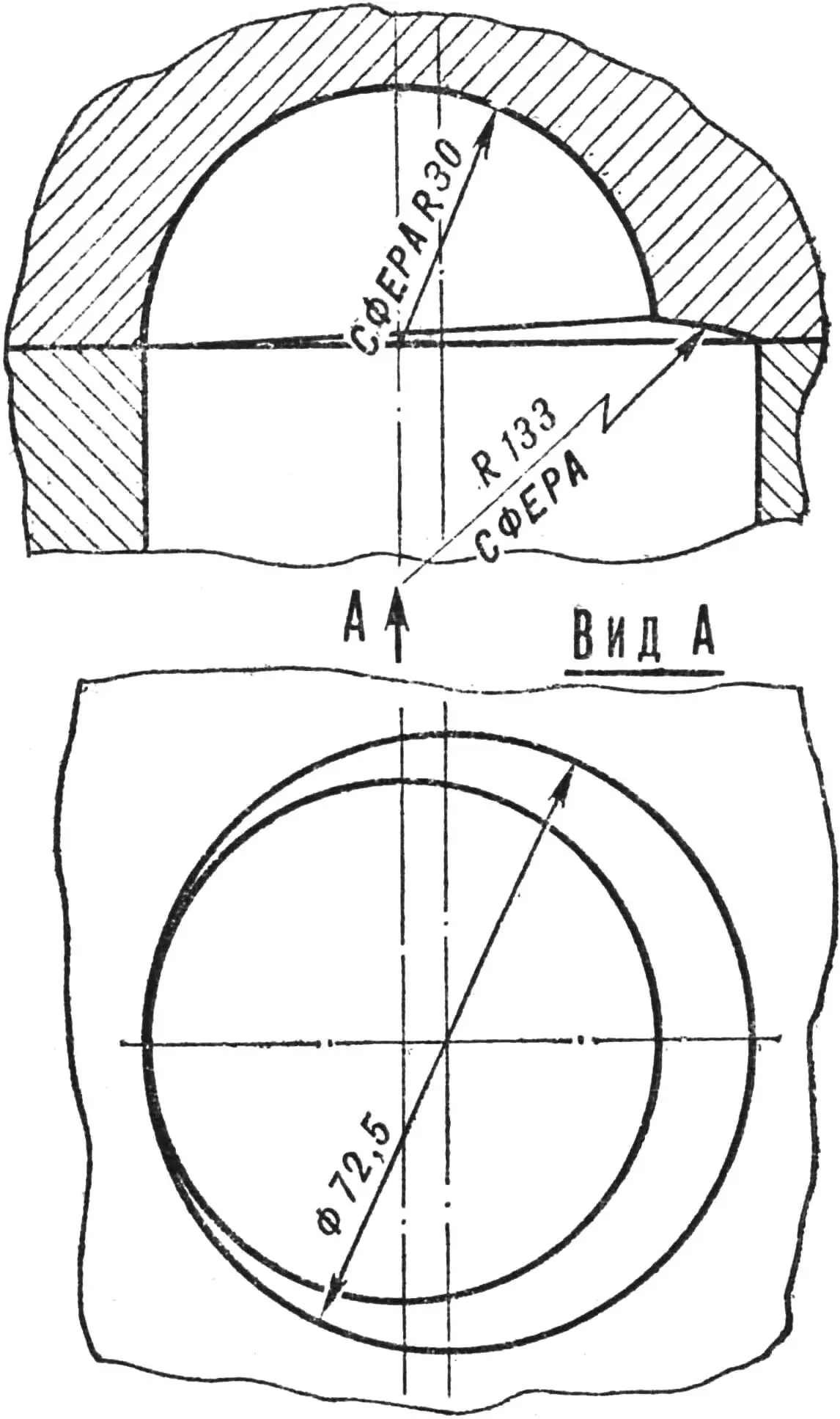

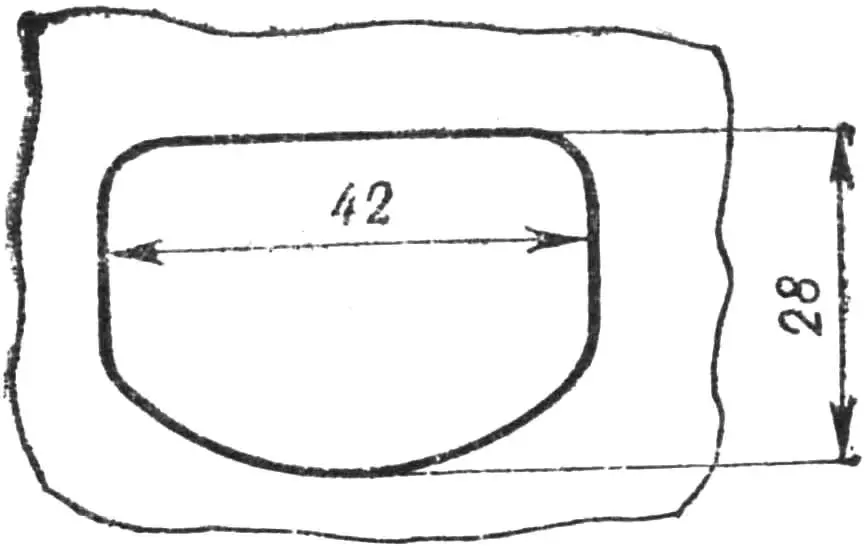

На поршнях необходимо снять лыски (рис. 7). Форму камеры сгорания следует изменить на смещенную полусферическую с вытеснителем (рис. 8) – это улучшит условия продувки, очистку цилиндров от выхлопных газов и обеспечит более равномерное горение рабочей смеси. Существует два способа реконструкции камер сгорания: изготовить головки цилиндров заново либо заварить старые камеры алюминиевым сплавом с помощью аргонно-дуговой горелки с последующей проточкой камеры на токарном станке в соответствии с чертежом. Во впускных окнах цилиндров удаляются перегородки и увеличиваются их сечения, как это показано на рисунке 9, нижняя часть их при этом скругляется.

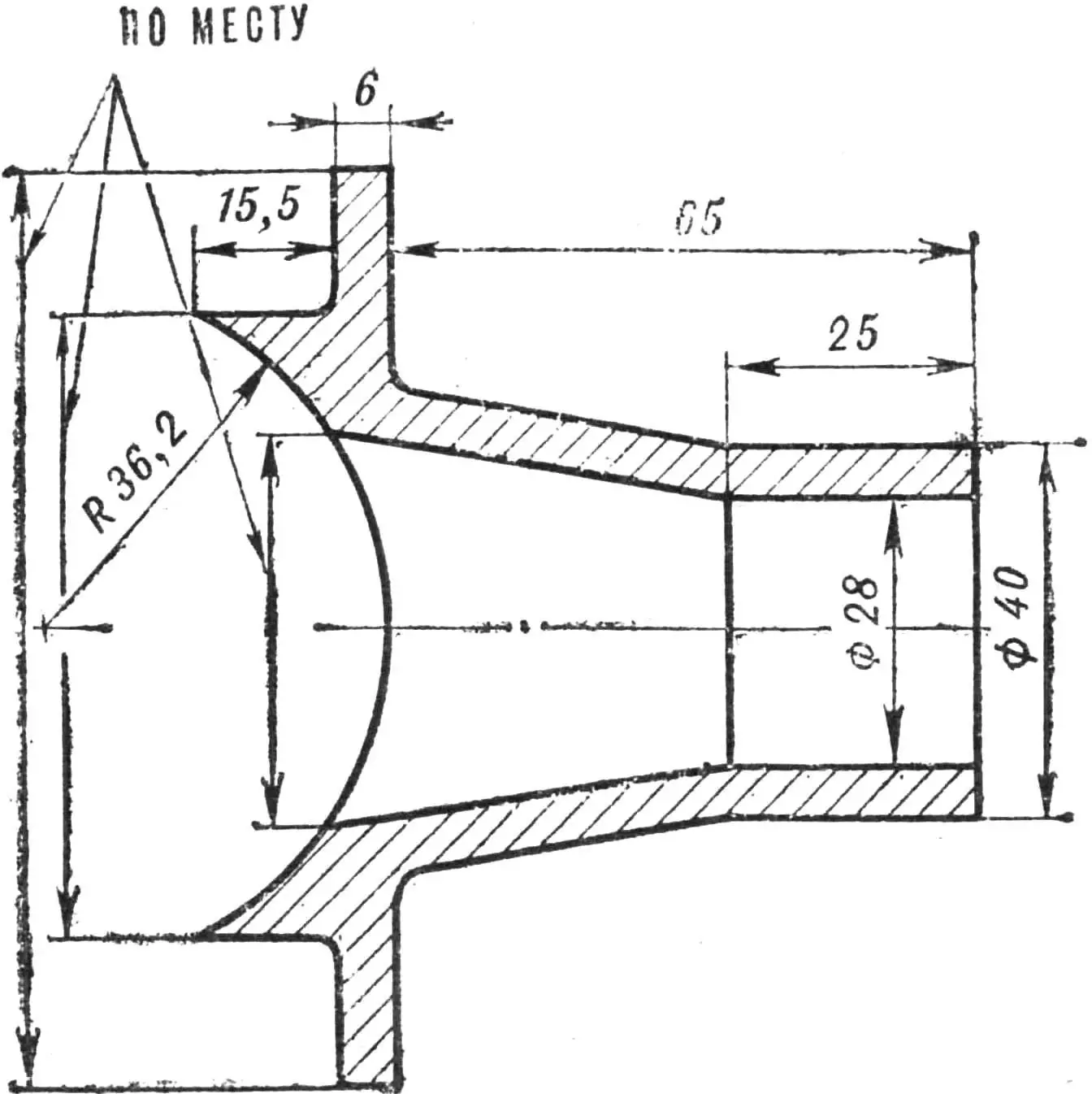

Впускные патрубки следует сделать новые, настроенные (рис. 10), они увеличат коэффициент наполнения за счет подбора оптимальной длины. Продолжительность фазы выпуска необходимо увеличить до 144°, для этого выпускные окна делают выше на 1,5 мм.

Перечисленные операции обычно повышают мощность серийного двигателя ИЖ-П-2 с 14,8 л. с. до 18,4 л. с., следовательно, мощность двухцилиндрового оппозитного мотора в результате его форсировки возрастет ориентировочно до 36 л. с. при неизменной степени сжатия (6,5).

Наиболее подходящими для данного мотора являются карбюраторы типа К-23Б или им аналогичные с диаметром диффузора 27,5 мм.

Топливная смесь должна состоять из бензина с октановым числом не ниже 80 (например, АИ-93) и авиационного масла МС-20 или МС-22, смешанных в обычной пропорции (1:25 по объему).

Следует помнить, что моторесурс форсированного двигателя неизбежно сокращается по сравнению с прототипом, поскольку ему приходится работать в более жестком тепловом режиме, с увеличенными нагрузками.

Оппозитный двухцилиндровый двигатель можно сделать и на базе других моторов от мотоциклов М-106, «Восход», «Ява-350», соответственно изменив размеры картера, коленчатого вала, подшипников и т. п.

Несколько рекомендаций желающим использовать оппозитный двигатель для работы в паре с воздушным винтом. Всегда следует помнить, что максимальную мощность можно снять только при номинальных оборотах коленчатого вала (в нашем случае 5000–5500 об/мин). Поэтому, если винт окажется слишком «тяжелым» в аэродинамическом отношении, то двигатель не выйдет на режим максимальной мощности.

Крутящий момент на винт рекомендуется передавать через понижающий редуктор с передаточным числом 1,2–1,5. Это уменьшит обороты воздушного винта до 2500–3000 об/мин, причем линейная скорость концов лопастей винта Ø 2000 мм не будет превышать критической 300 м/с. При таких условиях винт работает с максимальным коэффициентом полезного действия при минимальном скольжении.

Использование редуктора позволяет также избавиться от нежелательных осевых нагрузок на коленчатый вал двигателя. Следует учитывать, что при работе двигателя в паре с винтом без редуктора на коренную цапфу коленчатого вала необходимо установить радиально-упорный подшипник: штатный радиальный подшипник быстро изнашивается и выходит из строя.

«Моделист-конструктор» № 6’78, Ф. КИЗЕЛОВ