Большое количество авторитетных экспертов согласны с тем, что стоять лучше, чем сидеть, а идти лучше, нежели стоять на месте. И руководствуясь этим мы своими руками сделали стол-самоделку, которая должна повысить нашу производительность.

Большое количество авторитетных экспертов согласны с тем, что стоять лучше, чем сидеть, а идти лучше, нежели стоять на месте. И руководствуясь этим мы своими руками сделали стол-самоделку, которая должна повысить нашу производительность.

Несмотря на то, рабочие места для вас обставляются исключительно «жестокими» стульями и неподвижными столами для работы стоя, пока вы стараетесь изо всех сил, вы получаете день наполненный отвлечениями и болями в теле.

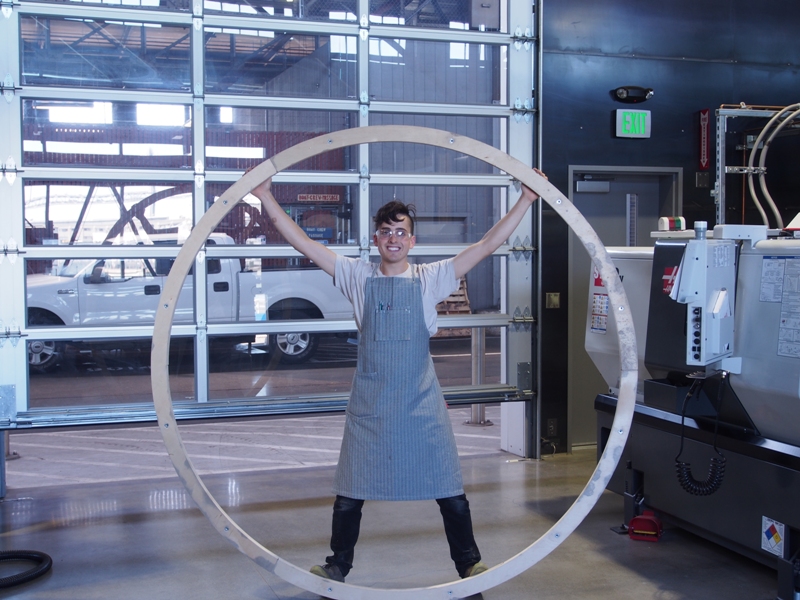

Итак, встаньте же, разумные сидячие, и раскройте неиспользованный внутренний потенциал бесконечным шествием навстречу блестящему будущему сфокусированного труда. Шагните в мир бескрайних возможностей, ограниченных лишь плавным изгибом колеса. Войдите внутрь «Колеса хомячка», провозгласив тем самым новую эру беспрецедентной продуктивноcти.

Шаг 1: Проектирование колеса

Вещи, сделанные «под человека» подверглись тщательному обдумыванию. Эргономичность и безопасность — две важные составляющие любого «мебельного» проекта.

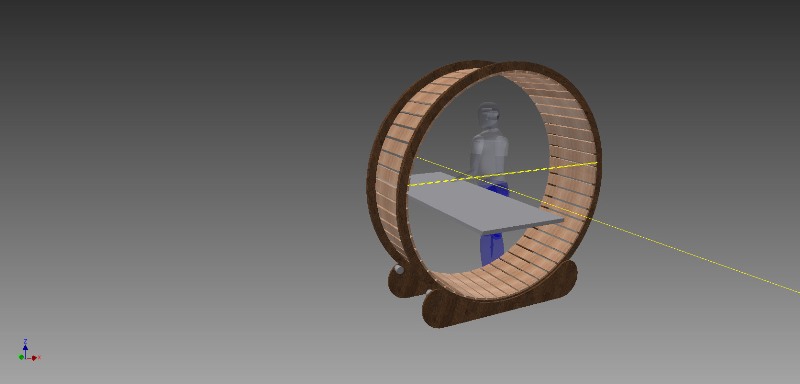

Посовещавшись, мы добавили тормоза, но потом отказались от них, чтобы действительно повысить производительность «пользователя стола». В конечном итоге, мы решили, что наше колесо диаметром 2.03м будет располагаться на основании шириной 60см, на котором смонтированы колеса от скейтборда, поддерживающие само колесо. Такая конструкция позволит колесу вращаться без какой-либо оси.

Стол, входящий внутрь самого колеса у нас уже имелся, и дело оставалось лишь за тем, чтобы не создать помех и осталось достаточно пространства для человека.

Колесо было спроектировано в течении нескольких часов в программе Autodesk Inventor, и это позволило получить параметрический макет, в котором при необходимости легко изменить диаметр, ширину и количество планок. Еще мы импортировали модель человека из GrabCad, чтобы проверить зазоры и обмерили все двери в мастерской, чтобы из нее можно было вывести нашу поделку.

Смотри прикрепленные файлы. Весь проект был выполнен за 24 часа, и файлы немного «сыроваты».

Для выполнения проекта потребуются:

4 листа фанеры толщиной 2см

4 колеса для скейта

2 трубки

240 саморезов по дереву

0.5 литра клея

и хорошее настроение!

Шаг 2: Нарезка деталей. Гидрорезка

Безусловно, эту поделку можно сделать с помощью обычного электроинструмента и опыта самодельщика. Самое трудное это сделать изогнутые планки, так как от точности зависит плавное функционирование колеса. С помощью точно отмеренной веревки можно расчертить планки на листе фанеры и лобзиком вырезать их. А ручным фрезером с шаблоном и обрезной насадкой можно довольно точно их продублировать.

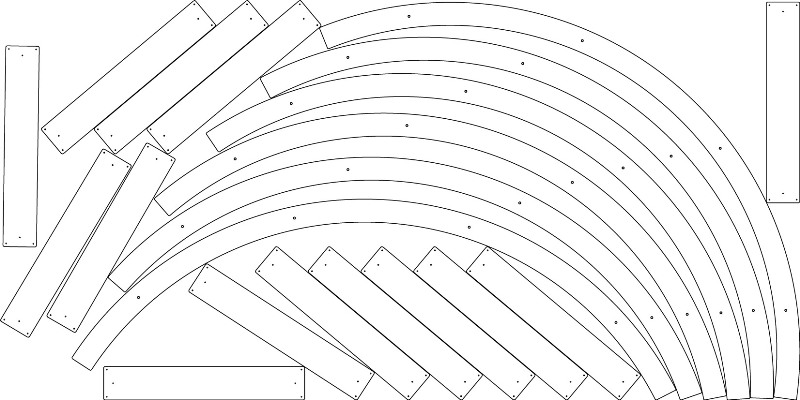

Ну а мы, работая в мастерской «Pier 9» компании Autodesk, имели доступ к широкоформатному станку для гидрорезки. Это станок с компьютерным управлением, который может резать любой материал струей воды под высоким давлением, но при условии, что толщина материала менее 15см. Дерево, металл, стекло, камень, любые формы, любой материал. Вы конечно можете подумать, что это безумие — резать древесину водой, но это избавило нас от многочасовой резки лобзиком, да и сократило количество использованного материала, потому что мы смогли разместить детали на расстоянии около 3мм друг от друга. И к тому же, полученная точность обеспечила плавное вращение и превосходное совмещение деталей при сборке.

Для резки планок у нас ушло 4 листа фанеры, при этом все свободные места мы заполнили пластинками, по которым будут ходить внутри «колеса хомячка», но все же большую часть этих пластин мы нарезали на циркулярном столе.

Шаг 3: Нарезка деталей. Циркулярный стол

С помощью циркулярного стола и торцовочной пилы мы нарезали оставшиеся пластины, нужные для того, чтобы заполнить два контура колеса. В общей сложности получилось около 60 пластинок. Фанеру мы использовали потому что она была у нас под рукой, прекрасно подойдут дощечки из сосны толщиной 2.5см шириной 15см, и выглядеть будут лучше, но это и дороже станет.

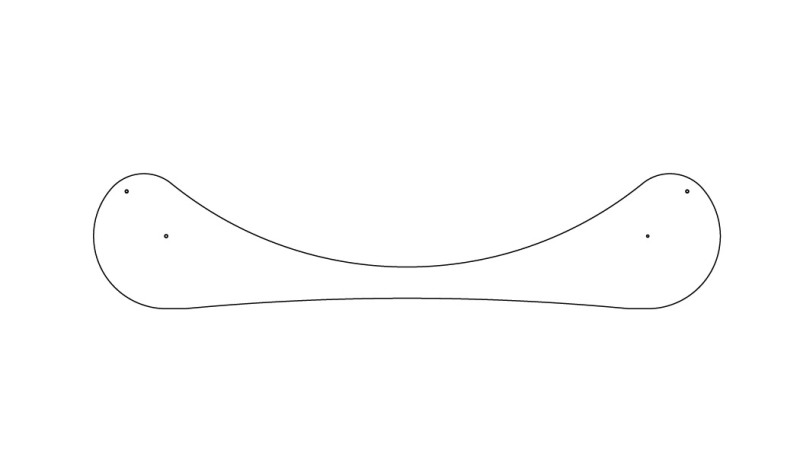

Изогнутые детали основания мы вырезали лобзиком по распечатанным частям трафарета из pdf-файла. (на фото нет). С помощью Acrobat Reader можно распечатать приложенный рdf-файл так, чтобы каждая страница была частью всего шаблона. При этом мозготочность важна только для расстояния между отверстиями осей трубок, и для высоты осей относительно земли. Небольшой изгиб нижней части основания предотвращает раскачивание поделки на не совсем ровной поверхности.

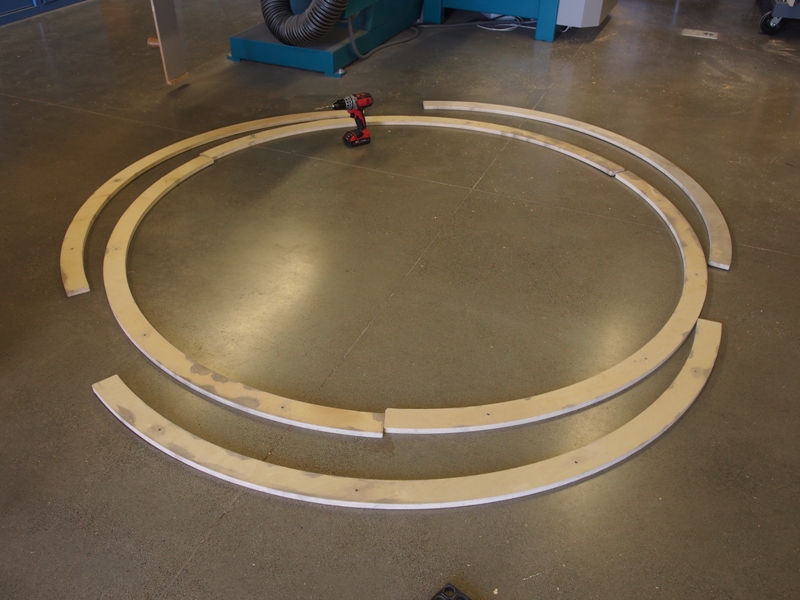

Шаг 4: Раскладка колец

Колесо поделки состоит из двух колец и примерно 60 пластинок между ними, а каждое кольцо состоит из двух составных контуров изогнутых планок, целостное кольцо вырезать не получилось в следствие того, что фанерный лист недостаточного для этого размера, поэтому кольцо мы разделили на три части и разложили как показано на фото.

В целом получается так:

— колесо из 2-х колец,

— кольцо из 2-х слоев,

— слой из 3-х планок, каждая из которых равна 1/3 слоя, то есть 120 градусов.

В каждой планке имеется 4 радиально расположенных отверстия диаметром 6мм для более прочного скрепления слоев.

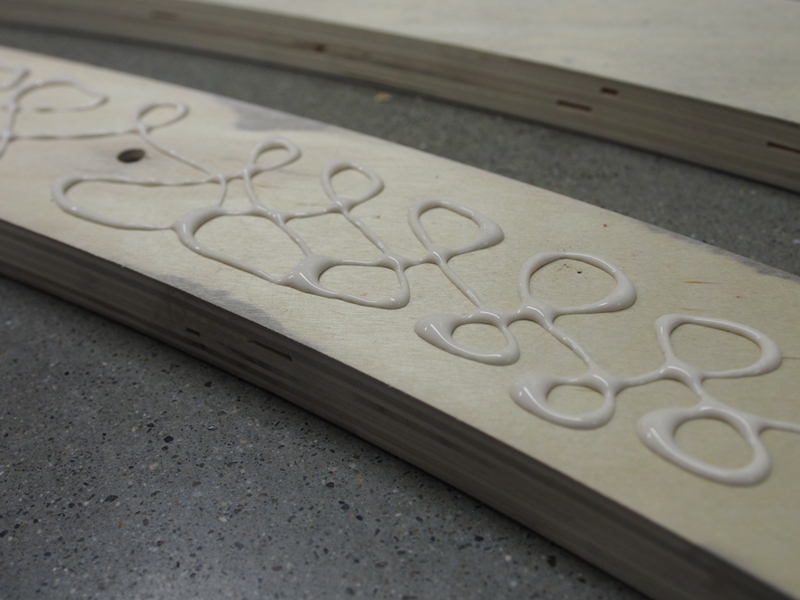

Шаг 5: Склейка колец

Затем мы склеили слои колец вместе, сместив их при этом на 60 градусов, чтобы получить максимальную перехлест и прочность. Если правильно использовать столярный клей, то может получиться прочнее натуральной древесины. Болтовое крепление изначально состояло из 20 6мм-х болтов и Т-гаек, затем мы добавили еще 20 штук. Клей наносили щедро, распределяли кусочком бумаги, а потом смыкали планки вместе. При этом индикатором хорошего распределения является небольшое количество клея выступающего вдоль шва.

Шаг 6: Сборка основания

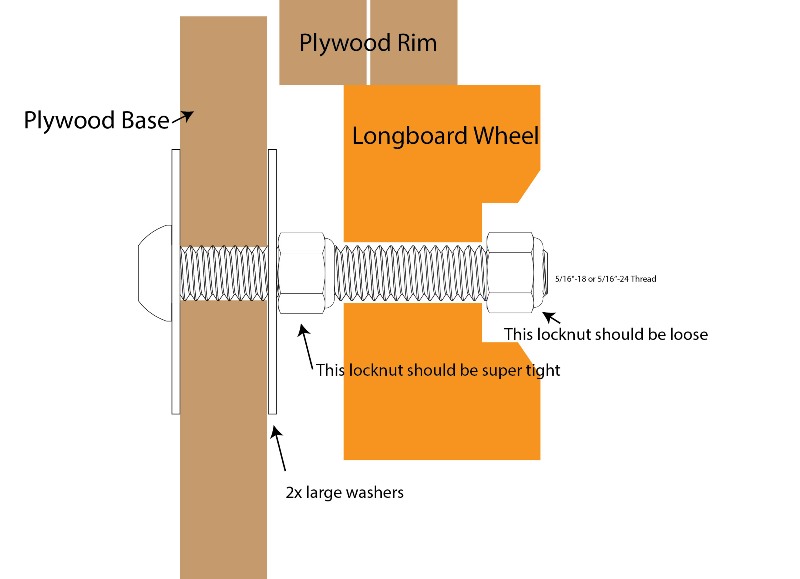

Основание самоделки состоит из двух больших деревянных частей, по форме напоминающих хот-дог, к каждой из которых прикреплены по два колеса для скейтборда. Между собой части основания соединяются посредством двух резьбовых стержней и стальных труб, при этом стрежни диаметром 8мм стягивают фанерные стороны, а металические трубки выступают как распорки. Диаметр труб не допускает перекос основания, и придает ему прочности и стройности.

Длина труб играет важную роль, и определяется она подгонкой. Короткие трубы не дадут колесу вращаться, а при большой длине оно будет слишком вращаться. Маленькие отверстия под стержни и большие отверстия того же диаметра, что и трубы, должны быть высверлены таким образом, чтобы стержни проходили через центры труб. Если стержни смещены, то основание будет искривленным. И нет весомых причин, почему мы не использовали для этого обрезки пиломатериала размером 10х10см и несколько саморезов, или другое более простой способ.

Колеса от скейта прикреплены к основанию 8мм-ми винтами, двумя шайбами и двумя контргайками. Как показано на рисунке, первую контргайку нужно затянуть очень хорошо, а вторую слегка свободно, чтобы не повредить колесо скейта. Мы попробовали установить пластиковый диск между деревянными стенками и колесом скейта, чтобы уменьшить трение между ними, но потом мы убрали их, так как они не давали нужного эффекта.

Шаг 7: Тестирование основания

После сборки основания мы проверили как на нем ведут себя кольца, чтобы убедиться тем самым, что они свободно вращаются и не касаются труб или не цепляются за неровные кромки. Советуем не поддаваться соблазну использовать кольца в качестве акробатического обруча, это плохо кончится.

Шаг 8: Крепление пластин к кольцам

Проверив то, что кольца могут вращаться на основании самоделки, мы прикрепили к ним пластины. Занятие это было немного сложным — нам пришлось несколько раз переделывать, потому что в процессе крепления пластин расстояние между кольцами либо уменьшалось, либо увеличивалось. Решением этой неприятности стали четыре пластин, прикрепленные на расстоянии 90 градусов друг от друга, благодаря этому во время крепления остальных пластин расстояние оставалось неизменным.

Этот шаг был не только трудным, но и затратным по времени, силам и материалам — мы впятером трудились над ним несколько часов, и вкрутили при этом около 250 саморезов.

Шаг 9: Альтернативные варианты использования: «колесо смерти» или скамейка

Оказывается цилиндр с диаметром в размерах роста человека это многофункциональная поделка. Такое колесо без основания может выступать в качестве опасной и головокружительной альтернативы сигвею. На видео мы пересекаем часть моста залива Сан-Франциско в этом хитроумном новшестве.

А еще он может быть немного неудобной скамейкой, расположенной вокруг пустой катушки от телефонного кабеля.

Шаг 10: Упоминания

Наша поделка не осталась незамеченной, об этом «колесе» рассказали во многих блогах и журналах, включая довольно известные. А издание из Сан-Франциско даже напечатал подробную 5-ти страничную статью о «Колесе хомячка».

На этом все, и всем удачи в создании подобных самоделок!

С. РОМАНОВ, по материалам зарубежных ресурсов