Как известно, современный автомобиль пока не обходится без дифференциала в трансмиссии. Этот механизм обеспечивает вращение ведущих колес одной оси с разными угловыми скоростями, что просто необходимо, например, при поворотах машины.

Но как работает дифференциал? На прямых участках и твердой дороге он обеспечивает вращение обоим ведущим колесам. На поворотах через него приводится только соответствующее колесо, а другое отстает. На скользкой дороге, если одно из колес начинает буксовать, то другое просто перестает вращаться. Таким образом, в самых сложных условиях автомобиль как бы остается совсем без ведущих колес: преодолевать грязь и топь может только за счет инерции.

А потому конструкторы ставят дифференциал в систему трансмиссии, можно сказать, от безысходности — ведь ничего лучшего они пока не придумали, хотя попытки найти ему достойную замену продолжаются.

А если попробовать обойтись вообще без дифференциала? Мне скажут: на колесных транспортных средствах это невозможно — сразу же возникнут проблемы.

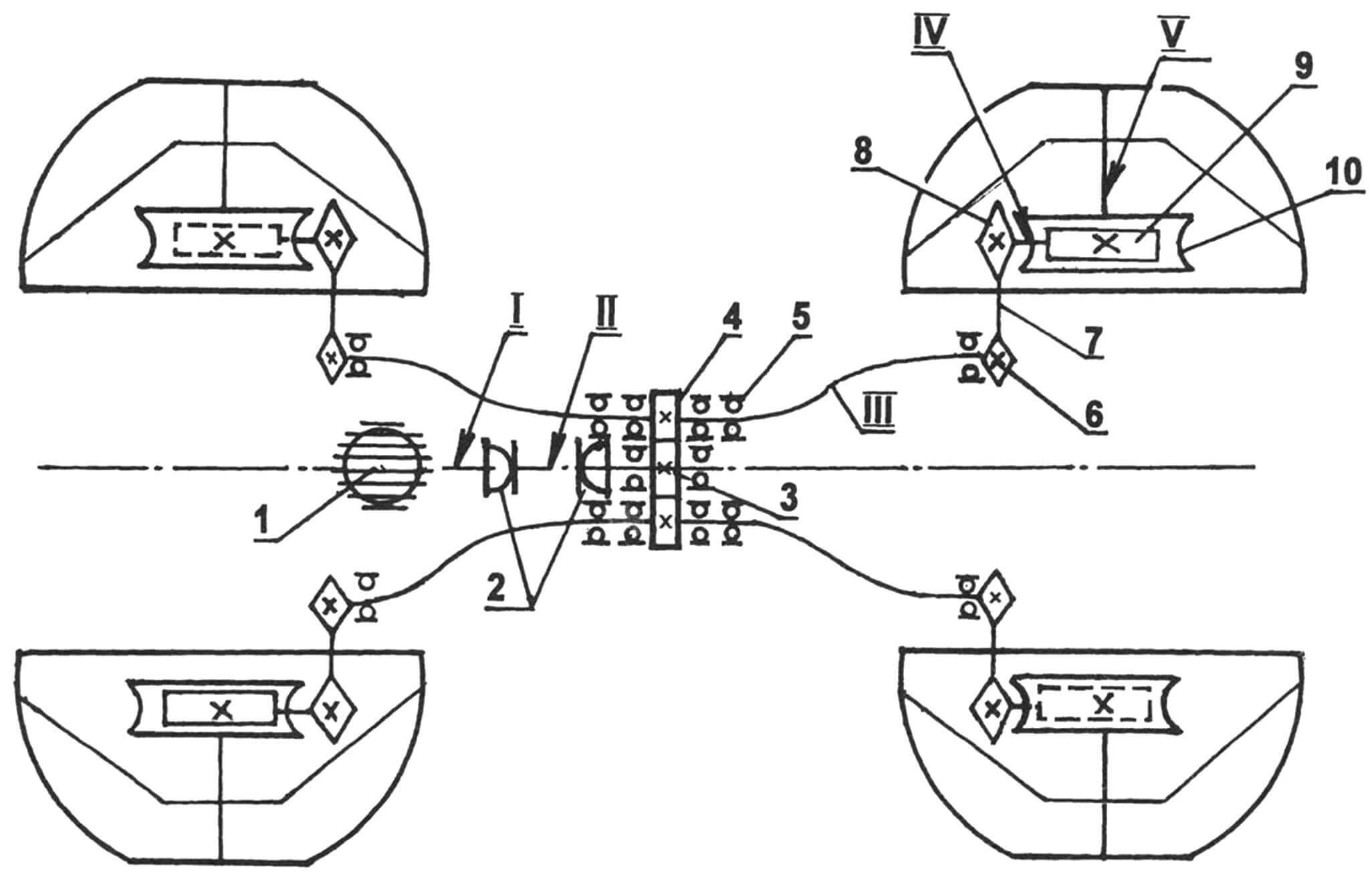

Тем не менее созданное мною колесное вездеходное транспортное средство (разработана конструкция и изготовлен действующий макет) работает без диф-ференциалов (как межколесных, так и межосевых), хотя имеет постоянный привод на все четыре колеса, который не отключается ни в каких ситуациях: ни на поворотах, ни на бездорожье, ни на асфальте. При этом все колеса вращаются с одинаковыми угловыми скоростями, повороты машина совершает легко и с небольшим (относительно своей базы) радиусом.

Все эти, казалось бы, несовместимые технические решения осуществлены благодаря особой форме движителей — в виде полушарий. Хотя угловые скорости таких колес всегда одинаковы, но диаметры обкатки отклоняющихся полусфер (относительно центра поворота) различные.

Вынося на суд читателей свою конструкцию, прошу не быть строгими к упрощенному ее исполнению и некоторым несовершенным техническим решениям второстепенных для нее узлов. Все-таки это еще не готовая машина, а пока только ее шасси, действующий макет.

В конструкции все подчинено доказательству возможности передвижения с помощью постоянного полного привода машины с колесными движителями в форме полушарий без дифференциалов (как межколесных, так и межосевого).

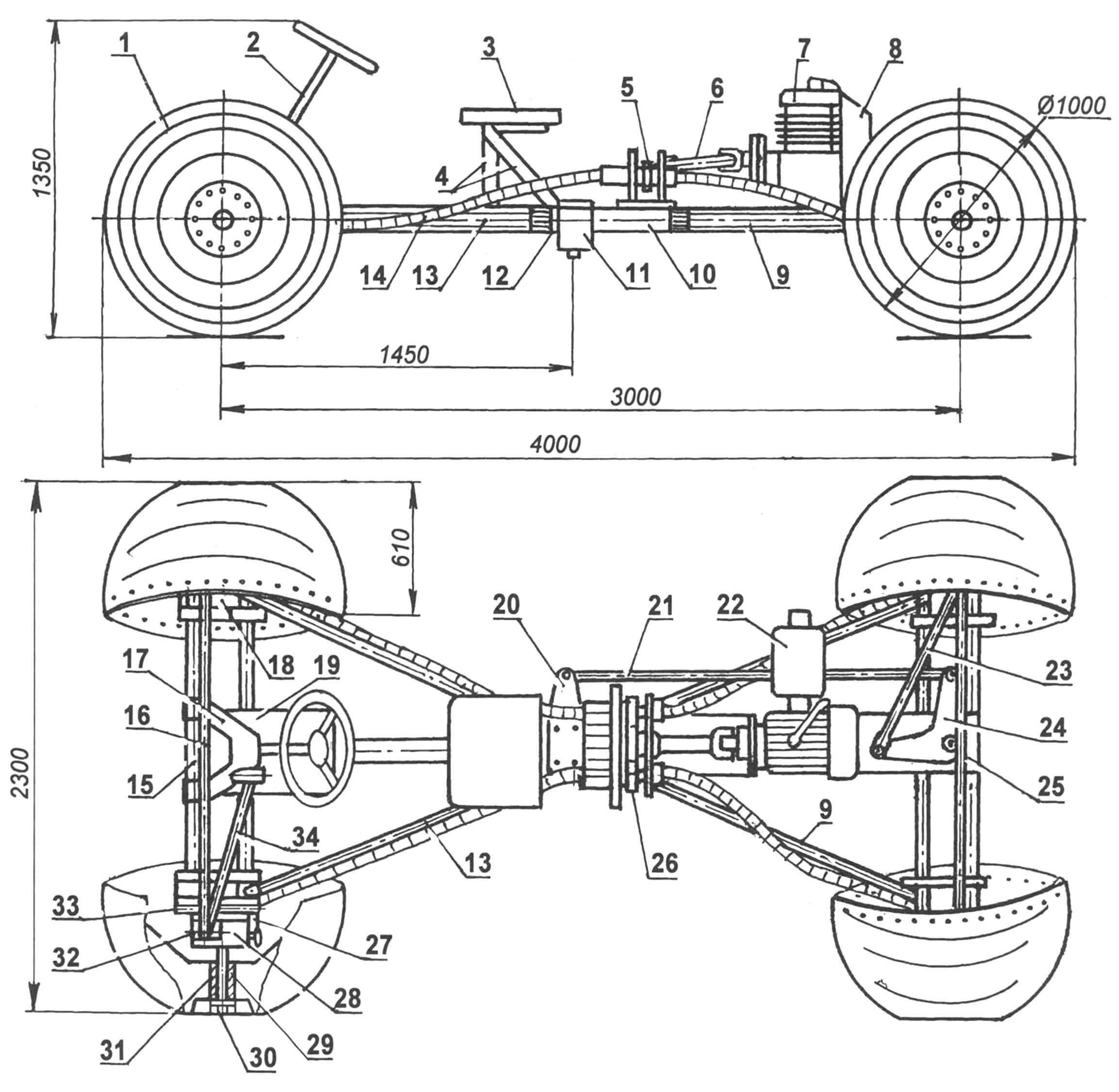

Рама машины хотя и прочная, но упрощенная. Она хребтового типа, двух-секционная, сочлененная («ломающаяся») Основные силовые элементы рамы изготовлены из дюралюминиевых труб разного диаметра: лонжероны (передний и задний) — из 100-мм; балки мостов (спаренные траверсы) — из 50-мм; подкосы — из 40-мм. Рулевые тяги — тоже из таких же труб, но диаметром еще меньше — около 20 мм. У обеих секций рамы (полурам) — одинаковые конструкции и треугольная (Т-образная с подкосами) форма. Аргонной сварки для скрепления дюралюминиевых деталей у меня нет, а потому соединения деталей в секциях производил посредством хомутов, клеммовых зажимов и стремянок, тем более что в некоторых узлах пришлось скреплять детали из разных материалов (дюралюминиевые со стальными). Между собой полурамы связаны «ломающимся» узлом, причем к задней половине узла приварен рычаг управле-ния «изломом». Другой Г-образный двуплечий рычаг установлен на задней полураме. Рычаги соединены тягой. Еще одна короткая тяга соединяет другой конец Г-образного рычага с задней рулевой тягой.

Силовой агрегат, а точнее двухтактный двигатель (без коробки перемены передач и сцепления) мощностью 12 л.с. (9 кВт) с принудительным воздушным охлаждением использован от мотоцикла «Тула». Компактный глушитель — самодельный. Расположен силовой агрегат на задней полураме (хотя это не принципиально).

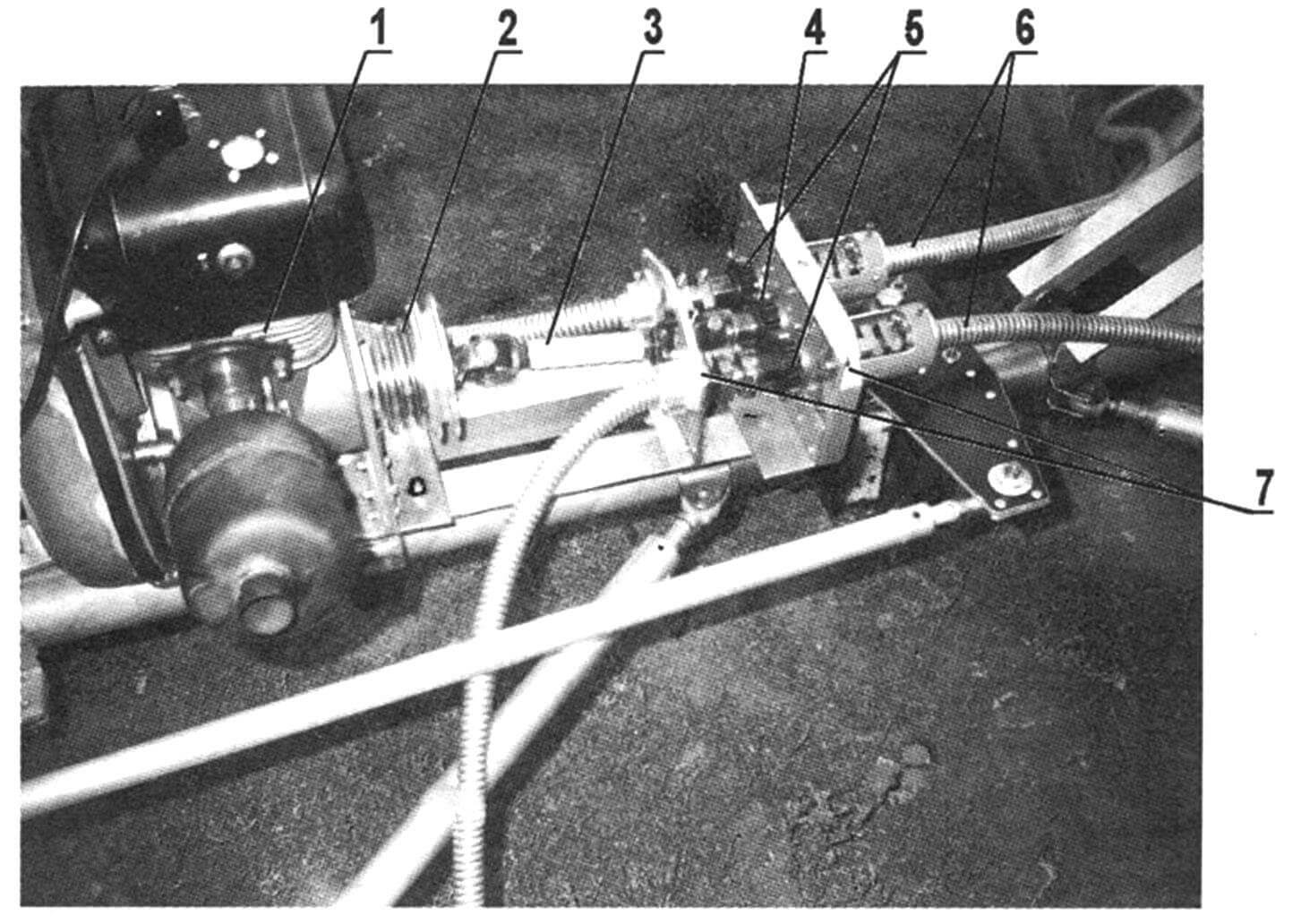

Трансмиссия действующего макета вездехода, вообще-то, малоприменяемая — с гибкими валами. Но в принципе ничто не мешает сделать ее обычной — только при этом усложнится конструкция переломного узла и машина немного утяжелится за счет применения карданных валов.

В трансмиссии отсутствуют механизм сцепления и коробка перемены передач (КПП) — они демонтированы, как было сказано, уже из силового агрегата. Крутящий момент отбирается непосредственно с доработанного коленчатого вала двигателя, который в этом случае является и выходным. КПП снята для того, чтобы не увеличивать крутящий момент, передаваемый на гибкие валы трансмиссии, так как для них он весьма ограничен — всего до 0,4 кгс-м, при числе оборотов до 4000 в минуту. Ну а сцепление демонтировано потому, что оно находилось вместе с КПП в одном блоке.

Первая ступень трансмиссии — карданный вал. Он передает вращение от выходного вала двигателя на раздаточную коробку с тремя одинаковыми шестернями: ведущей (соединенной непосредственно с карданным валом) и двумя ведомыми.

От каждой ведомой шестерни раздатки крутящий момент передается посредством гибких валов (вторая ступень трансмиссии) к переднему и заднему колесам одного борта. Но поступает он (крутящий момент) не сразу на полуось колеса, а сначала на цепную передачу, затем на червячный редуктор и уж потом на колесо. Этот узел составляет третью — последнюю ступень трансмиссии.

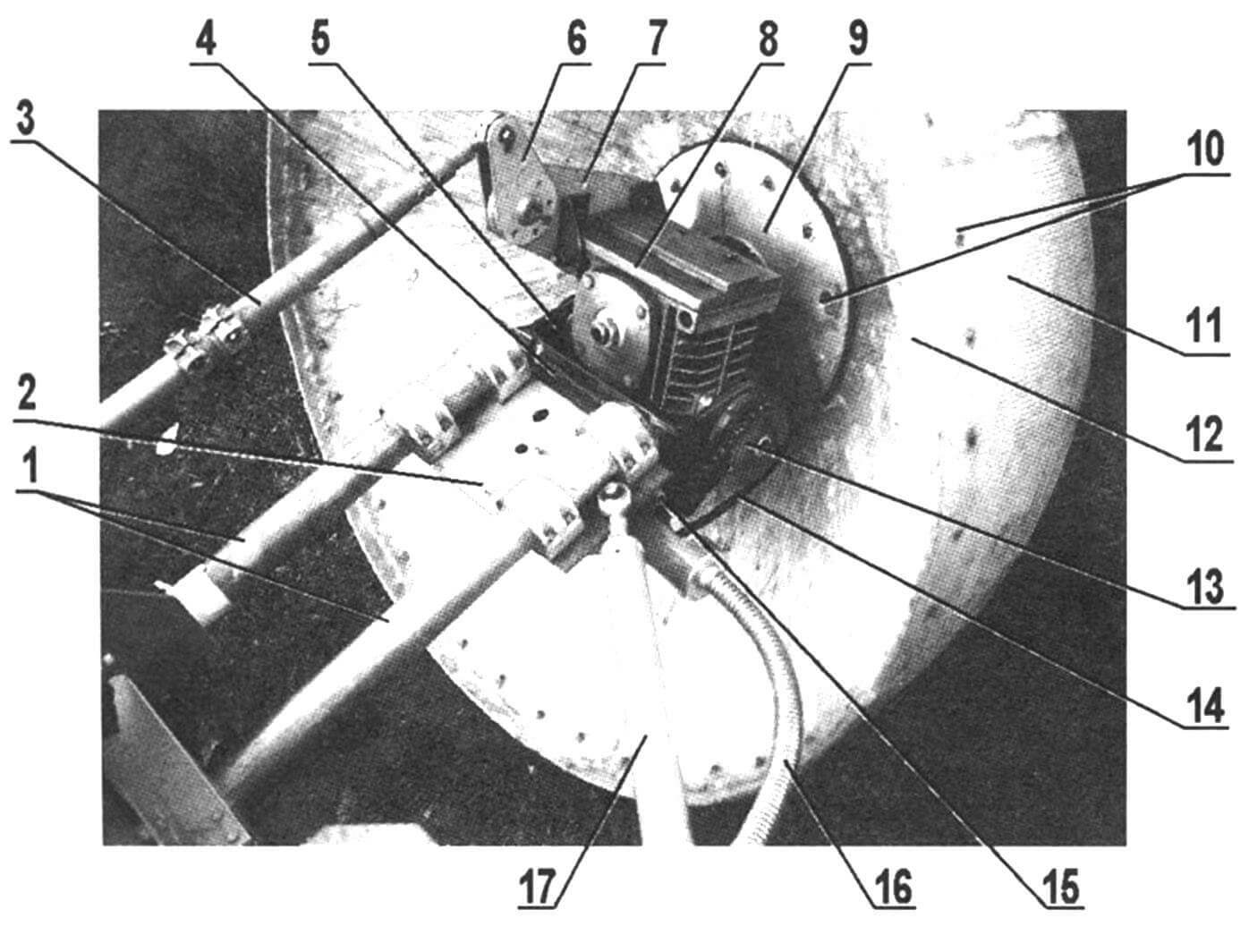

Гибкий вал — стальной трос диаметром 12 мм, заключенный в бронированную гибкую оплетку Наконечники троса установлены в шарикоподшипниках 1000901 (d х D х b = 12x24x6), где: d — посадочный диаметр внутреннего кольца, D — наружный диаметр внешнего кольца, b — ширина.

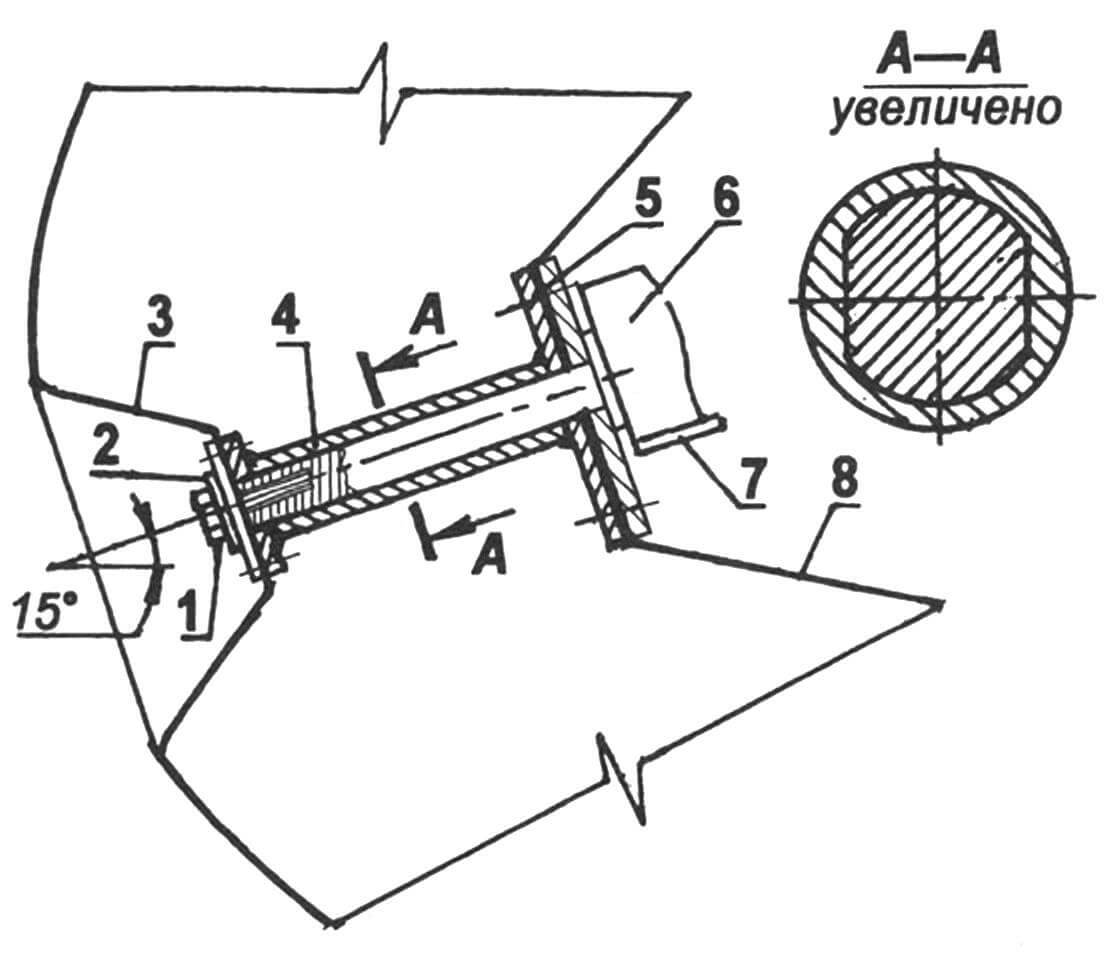

Цепная передача — очень короткая и служит не для передачи крутящего момента на расстояние, а для понижения числа оборотов в 2,5 раза. Цепь и звездочки — с шагом 12,7 мм. Колесный редуктор — червячный, с передаточным отношением 1:40. Ведущая звездочка насажена на наконечник гибкого вала, а ведомая — на входной вал редуктора (вал червяка). Выходной вал редуктора (он же — вал червячного колеса) является полуосью — приводным валом движителя.

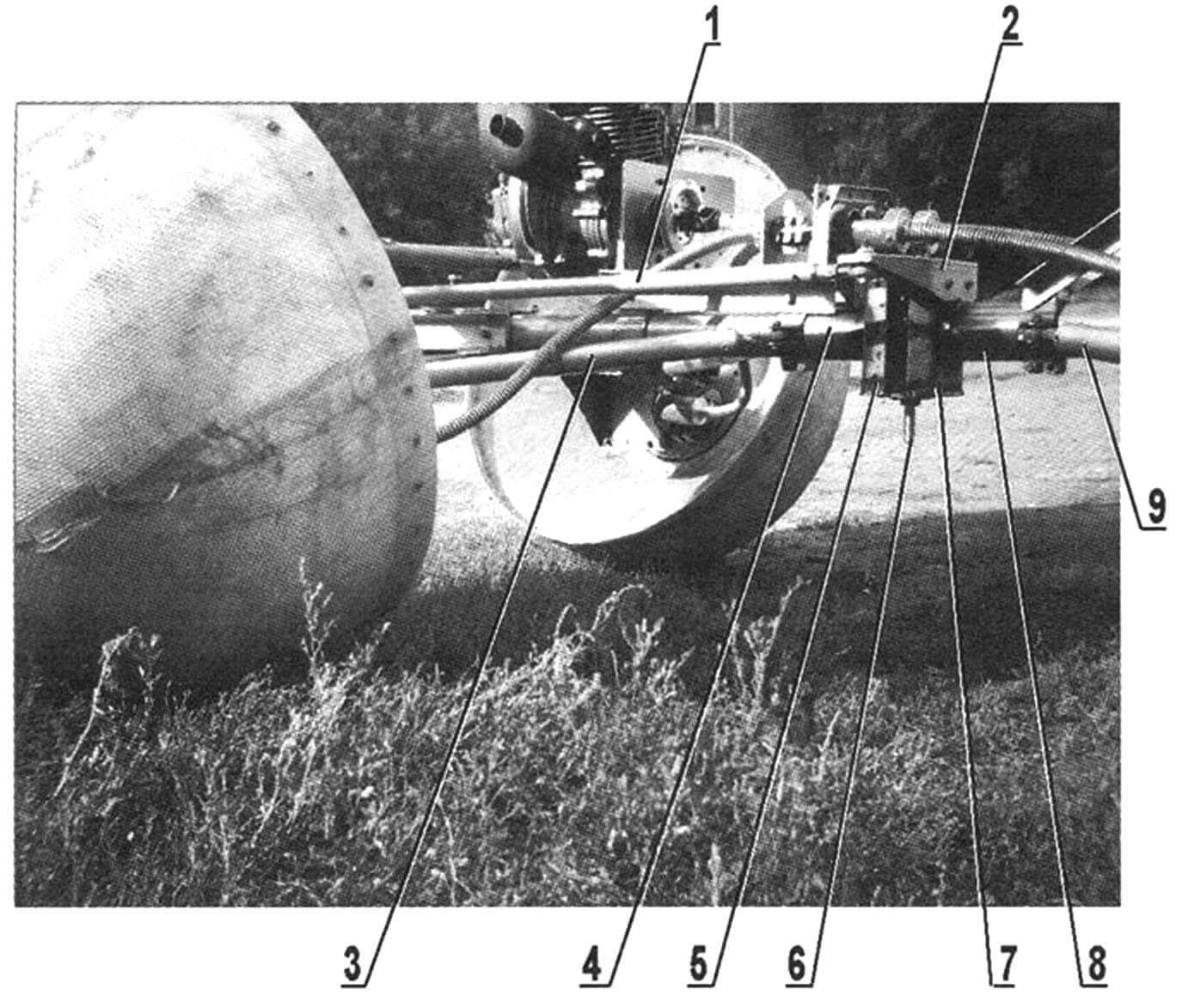

Движитель — колесо в форме полушария — главный «герой», ради которого и создавалась конструкция. Его заслуга в том, что машина может обходиться без, казалось бы, незаменимого узла — дифференциала.

Необычна не только форма, но и конструкция колеса, и материал, из которого он изготовлен. Оболочка колеса состоит из двух основных частей: наружного полушария с небольшим углублением по центру (оно же выполняет функции шины) и внутреннего усеченного конуса (аналог диска и обода обычного автомобильного колеса). Обе детали выклеивались из стеклоткани на эпоксидном вяжущем. Для их изготовления были сделаны матрицы-поверхности на одном пенопластовом болване. С одной стороны болван имел такую же форму поверхности, что и наружная оболочка, а с другой — форму внутреннего усеченного конуса. Толщина каждой оболочки — около 4 мм.

Колеса сделал достаточно большими — с диаметром сферы около 1 м: такие лучше покажут или опровергнут ожидаемые результаты.

После выклейки обеих оболочек по их центрам прикреплены болтами М6 стальные фланцы с приваренной к ним осевой втулкой. Сами оболочки вставлены одна в другую (конусная в полушаровую), а их края склеены и тоже соединены болтами М6 по всей окружности. На концах полуосей с противоположных сторон сделаны лыски, а во втулках — ответные отверстия. Колеса надеты на полуоси и закреплены на них центральными (осевыми) болтами М10 с обычными плоскими и еще пружинными шайбами. Первоначальное положение колес — с развалом, со средним радиусом обкатки.

Рулевое управление транспортного средства, можно назвать, смешанного типа. Управление передних колес осуществляется как у обычного автомобиля: от «баранки» (рулевого колеса), через червячный редуктор (оба от ЗАЗ-968 «Запорожец») и короткую рулевую тягу. Рулевую трапецию заменяет одна длинная поперечная (межколесная) тяга. Но на этом сходство с автомобильным управлением заканчивается, потому что тяга не поворачивает колеса, а наклоняет их в сторону поворота. Одновременно поворот (а точнее, сокращение его радиуса) происходит от «перелома» рамы, как, например, у тяжелого трактора К-700 «Кировец». Далее от «перелома» рамы, через систему рычагов и тяг производится соответствующий наклон и задних колес, которые подруливают передним, еще более сокращая радиус поворота. Наклон колес осуществляется за счет шарнирного крепления колесных редукторов к балкам моста.

Надо сказать, что такой способ управления машиной (осуществления поворотов) аналогов не имеет, хотя довольно прост.

При наклоне колес-полушарий одновременно в одну сторону радиус обкатки внутреннего (относительно центра поворота) колеса будет уменьшаться, а внешнего — увеличиваться при одинаковых угловых скоростях всех колес. А раз так, то надобность в колесных и межосевом дифференциалах просто отпадает.

С.КОЧАНОВ-СОРОКИН, г. Омск