Лет десять тому назад малотоннажное судостроение было одной из самых бурно развивающихся отраслей народного хозяйства. Это только на первый неискушенный взгляд может показаться, что лодка, по сравнению с автомобилем, например, конструктивно несложное изделие. Взяли листы дюралюминия, «болгарку» и аргоновую сварку и «изваяли» корпус. А если использовать стеклопластик, то дело обстоит еще проще. К тому же, кроме корпуса-то ничего делать и не надо — импортные подвесные лодочные моторы агрессивно ворвались на наш рынок. Но не зря советские «Прогрессы» и «Казанки» до сих пор считаются классикой как по компоновке, так и по размерениям, хотя на воде они уже чуть ли не полвека! В чем секрет такого завидного долголетия? Отнюдь не в используемых материалах — сейчас все это доступно. Дело кроется в качестве обработки и применении надлежащих технологий — в основном это штамповка и литье. Что ни говори, а были у нас в стране и своя производственная база, и традиции…

Способны ли современные отечественные образцы лодок конкурировать с советскими? У меня нет однозначного ответа на этот вопрос. Конечно, трудно что-то противопоставить технологическим возможностям авиационных заводов. К тому же, я считаю, что без всесторонней проработки всех деталей качественную конструкцию создать невозможно. Увы, тотальное разрушение отечественной промышленности затрудняет наращивание производственных возможностей и опыта. А без этого ничего по-настоящему достойного нам не сделать, и не только в судостроении…

Если мотолодки в стране еще выпускают, то с катерами — совсем плохо. Наверное, поэтому теперь некоторые мотолодки называют катерами. Беда в том, что для оснащения катера теперь нет ничего отечественного! Нет реверс-редукторов, поворотно-откидных колонок (ПОК), водометов, конвертированных моторов и сопутствующих систем. Отечественное катеростроение базируется сегодня исключительно на импортных, очень дорогих комплектующих, откуда вытекает и ценник на катер с большим количеством цифр.

Отдельного разговора заслуживают водометы и водометные катера. В советское время самодельщиков привлекала кажущаяся простота изготовления гидрореактивной установки. Своим опытом они активно делились на страницах журналов «Моделист-конструктор» и «Катера и яхты» — полистайте номера прошлых лет. Выбор в пользу водомета делался не только по причине его конструктивной простоты. Он выгодно отличается от гребного винта по многим эксплуатационным характеристикам. Это, прежде всего, безопасность при использовании такого водного движителя, проходимость и маневренность (недаром все гидроциклы оснащены водометной установкой), удобство транспортировки водометной лодки.

Вот мы и решили с группой энтузиастов создать водометный катер, а в перспективе наладить, возможно, его мелкосерийное производство. Замечу, что производственные возможности нашей небольшой компании, специализирующейся на производстве автомобильных выхлопных систем, вполне позволяют изготовить и ПОК, и реверс-редуктор.

Вариант с нижним валом мы исключили сразу по причине незащищенности винто-рулевого комплекса — в современном малотоннажном судостроении он используется крайне редко. ПОК в производстве сложнее по сравнению с водометом. Но у нее есть очень жирный плюс — как и подвесной мотор, она универсальна в настройке, то есть привязке крутящего момента двигателя к сопротивлению корпуса по скорости в широком диапазоне водоизмещения и размерности судна. Достаточно поменять шаг винта, чтобы получить иные характеристики движителя. В этом заключается коренное отличие ПОК от водомета. В результате силовые установки на основе автомобильного двигателя с ПОК получили большое распространение (Mercruiser, Volvo Penta), в то время как с водометом их практически не существует. Причина в том, что водомет — это реактивный движитель, и с этим обстоятельством сопряжена чрезвычайная сложность преобразования потока воды в давление. Для получения наибольшего КПД все параметры движительно-рулевого комплекса должны быть строго увязаны с сопротивлением корпуса лодки при движении на всех скоростных режимах.

В случае с ПОК, как уже сказано, уравнение всего с одним неизвестным — шаг винта. Можно также менять его диаметр — в обоих случаях процедура проста и не влечет за собой изменения общей конструкции движителя. А с гидрореактивной установкой в уравнении целая куча неизвестных: геометрия и общая высота подъема водовода, диаметр и шаг импеллера, соотношение общего диаметра к диаметру ступицы, угол атаки лопаток спрямляющего аппарата, диаметр сопла. И что самое неприятное — все эти параметры заложены в основную конструкцию. Конечно, важнейших при настройке всего два значения — шаг винта и диаметр сопла, но и это на порядок все усложняет. Может, изготовить винт другого шага для производителя и не проблема, но что делать с соплом? Это довольно сложная деталь — в ней и спрямляющий аппарат, и крепление реверса, и посадочное место поворотного сопла, элементы управления и тем, и другим. Да и диаметр поворотного сопла требуется увязать с диаметром основного. И вообще при настройке совсем непонятно, что надо менять — шаг винта или сопло.

На основании вышесказанного можно смело заключить, что производитель водометов при индивидуальном судостроении может дать только рекомендации по параметрам движителя применительно к внешним силовым характеристикам используемого двигателя. Что, однако, не гарантирует максимальный КПД. Другое дело — водометная силовая установка для судна в серийном производстве. В случае с гидроциклами, например, производитель оттачивает вышеперечисленные параметры до совершенства, в результате чего получается продукт с высоким КПД. По этому пути мы и решили пойти.

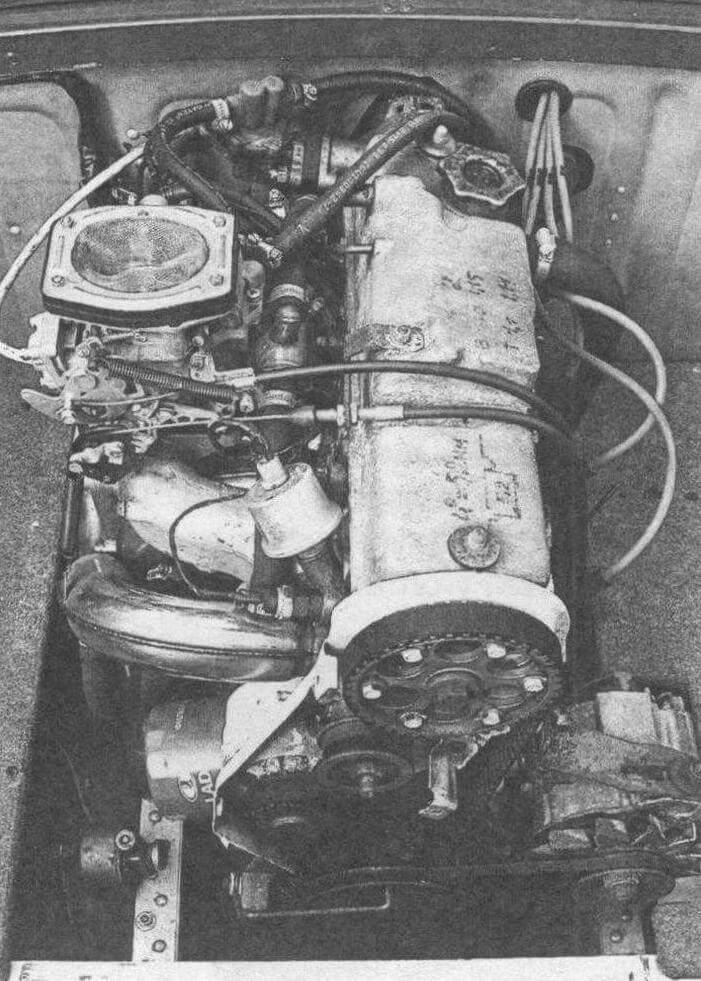

Задачи перед собой поставили следующие. Все, из чего состоит катер, — или нашего собственного производства, или приобретается в автомагазине запчастей для отечественных автомобилей. Двигатель — карбюраторный ВАЗ-21083. Корпус лодки — классической компоновки (то есть, как у «Прогресса» или «Казанки»), длина корпуса — 4800 мм. Начали одновременно с проектирования водомета, лодки и конвертации двигателя.

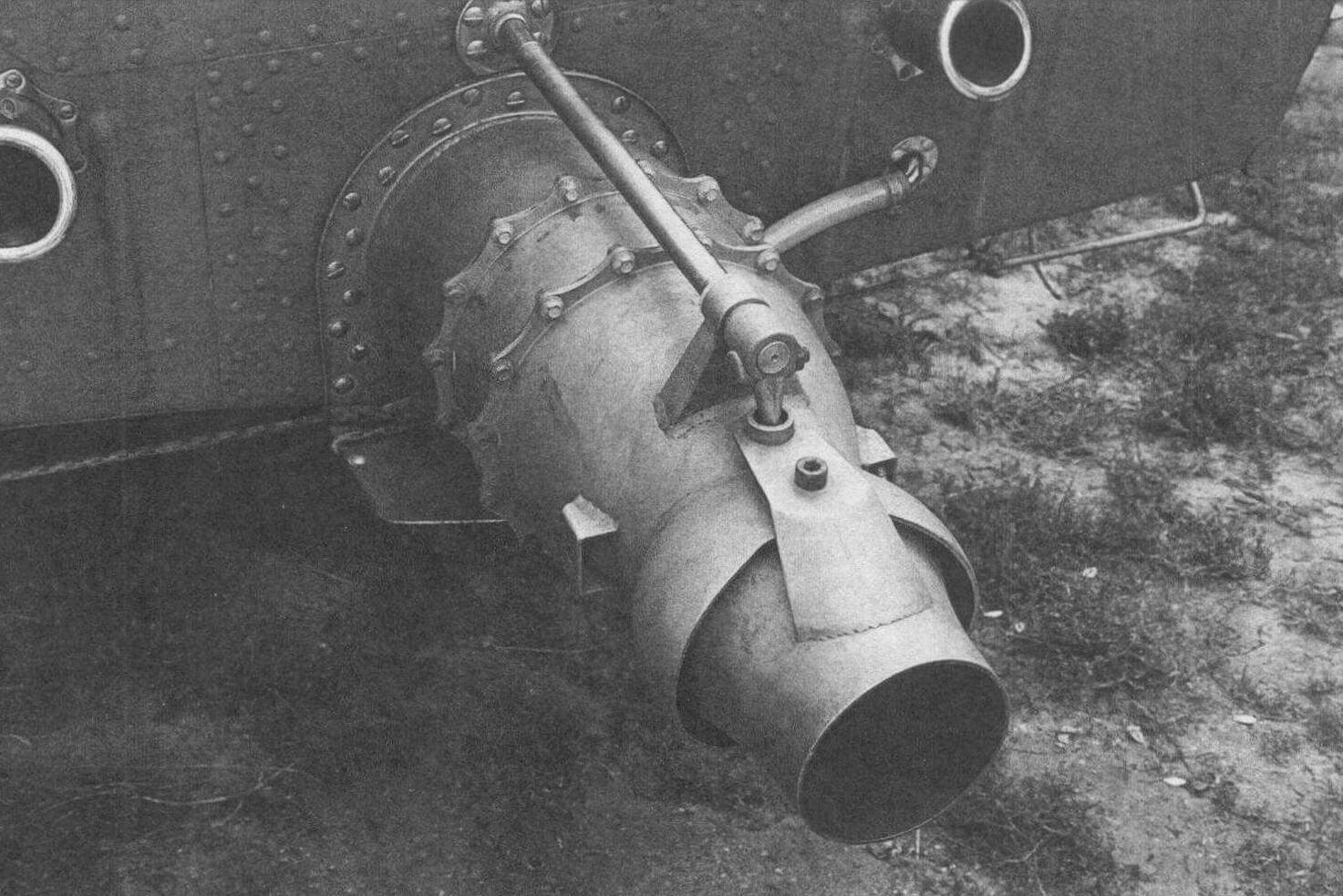

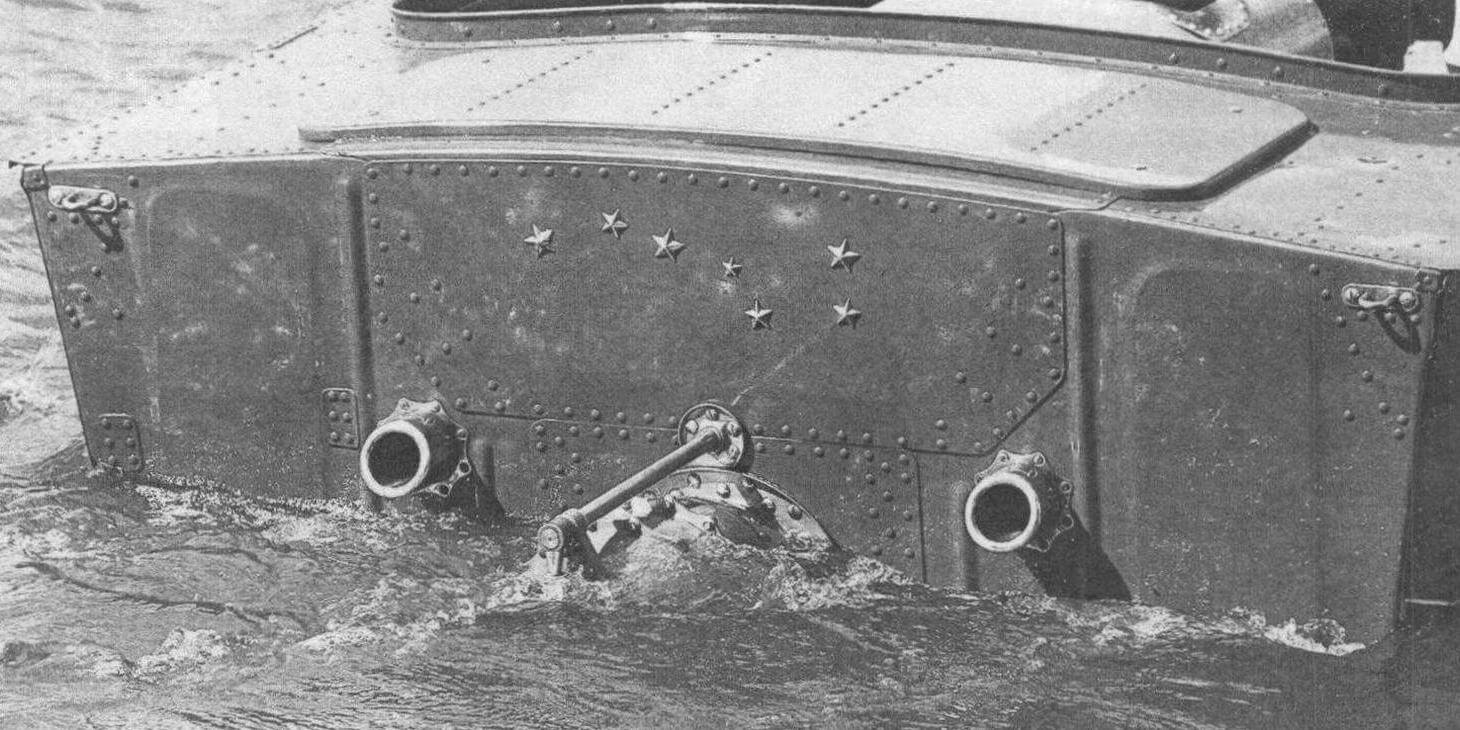

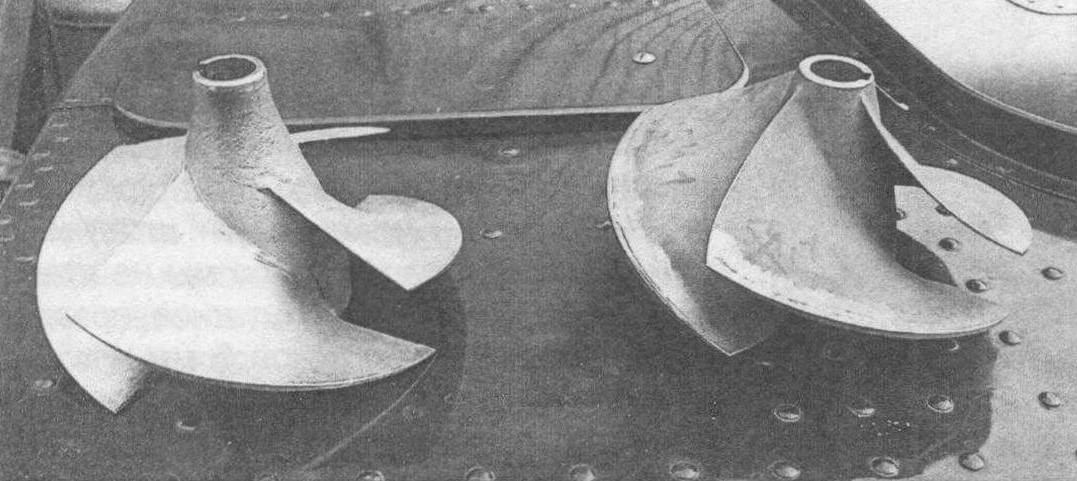

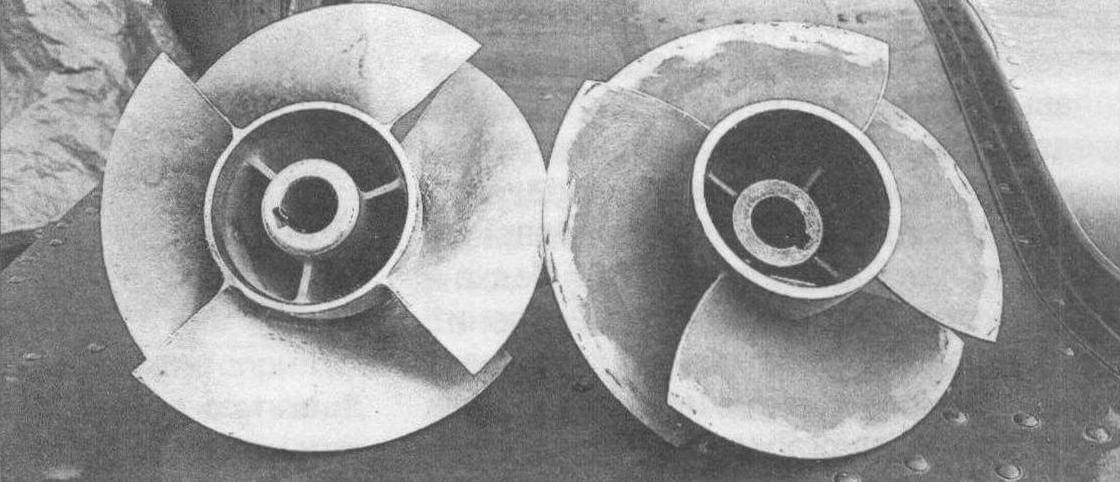

Поскольку квалифицированных гидравликов среди нас нет (а есть только два выпускника авиационных институтов и один неудавшийся летчик), то приобрели катер «Амур» с водометом. Без сомнений, это шедевр инженерной мысли и советская классика малого судостроения. Все геометрические параметры турбины его водомета мы аккуратно скопировали, изменили лишь форму основного сопла — у «Амура» она конусная, мы сделали бутылочную. Винт (импеллер) установили на поворотный стол фрезерного станка и при помощи микрометрического индикатора часового типа с ходом 50 мм обкатали профиль лопатки. По полученным данным построили 3D-модель винта. Изменили переднюю кромку лопатки в плане: в оригинале она прямая, мы решили, что будет лучше сделать ее дугой, без тангенциальности у корня. Также на передней кромке у основания убрали отрицательный угол атаки — посчитали это излишним шиком. Изготовили дюралевые пресс-формы для восковых моделей винтов трех шагов: по 20 мм плюс-минус от номинала 170 мм. Винт и спрямляющий аппарат у нас литые, из нержавеющего сплава. (Замечу в скобках, что литейка у нас своя, в небольшой пристройке к мастерской.)

Изделие оснащено поворотным соплом с дефлектором. Плюсы очевидны: отсутствие усилия на руле и брызгообразования при повороте. Только в отличие от изделия производства КнААПО (Комсомольск-на-Амуре авиационное производственное объединение, на котором выпускались «Амуры») детали нашего водомета не литые из алюминиевого сплава, а штампованные из нержавеющей стали. В итоге, при швартовых испытаниях оказалось, что внесенные изменения не испортили общую картину. Мотор ВАЗ рабочим объемом 1,5 л по внешней силовой характеристике идентичен двигателю от «Москвича-412», устанавливающемуся на «Амуры». В журнале «Катера и яхты» указана тяга «Амура» 270 кг. Наш результат оказался 365 кг. При этом наивысший результат как по тяге на швартовых, так и по максимальной скорости оказался при геометрических параметрах водометной установки, совпадающих с теми, что были на серийных «Амурах». Любые изменения в ту или иную сторону диаметра сопла и шага импеллера ухудшали результат. Это явно говорит о профессионализме сотрудников КнААПО. А наш плюс по тяге мы списываем на бутылочное сопло и менее шероховатую внутреннюю поверхность установки.

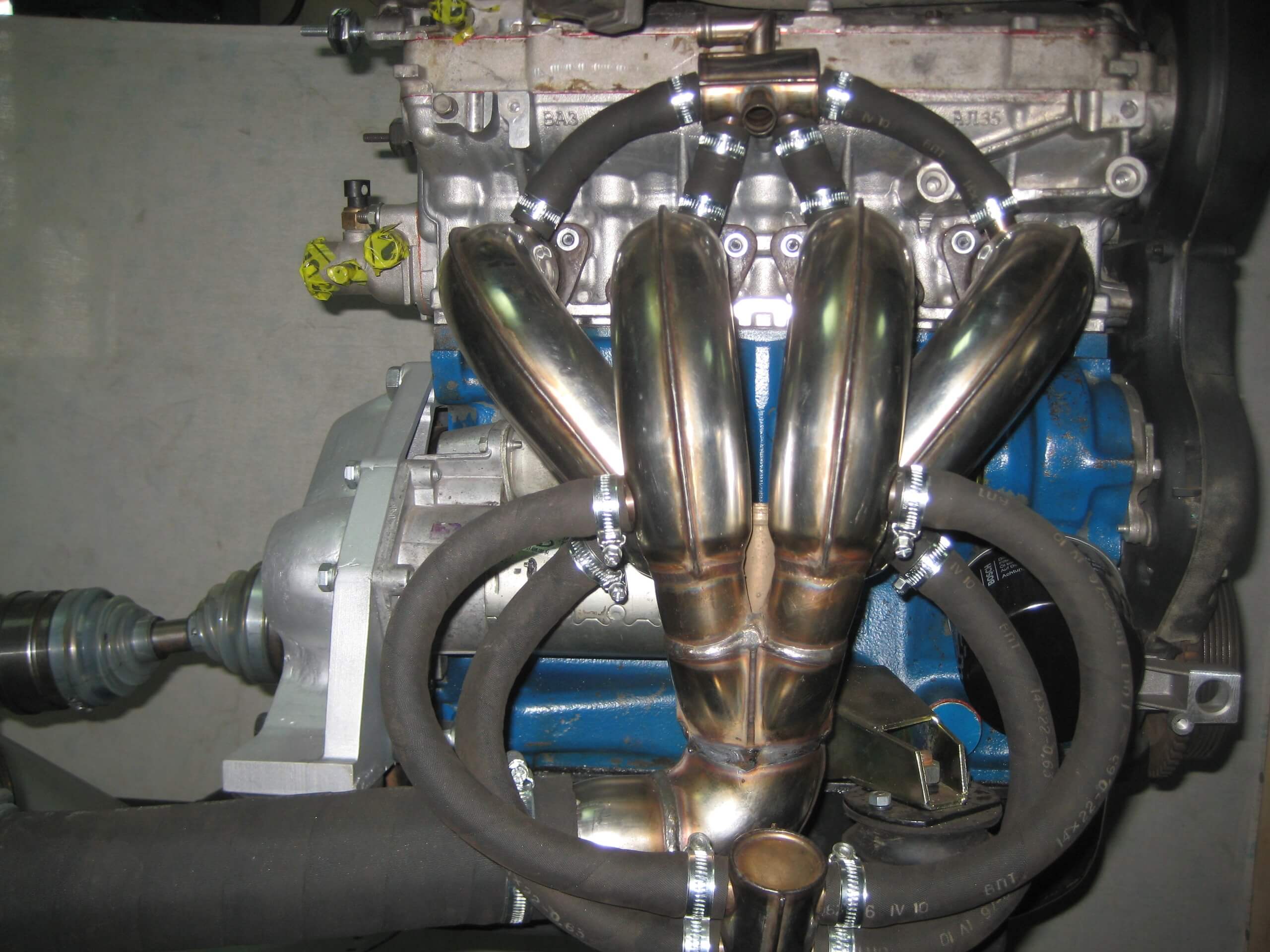

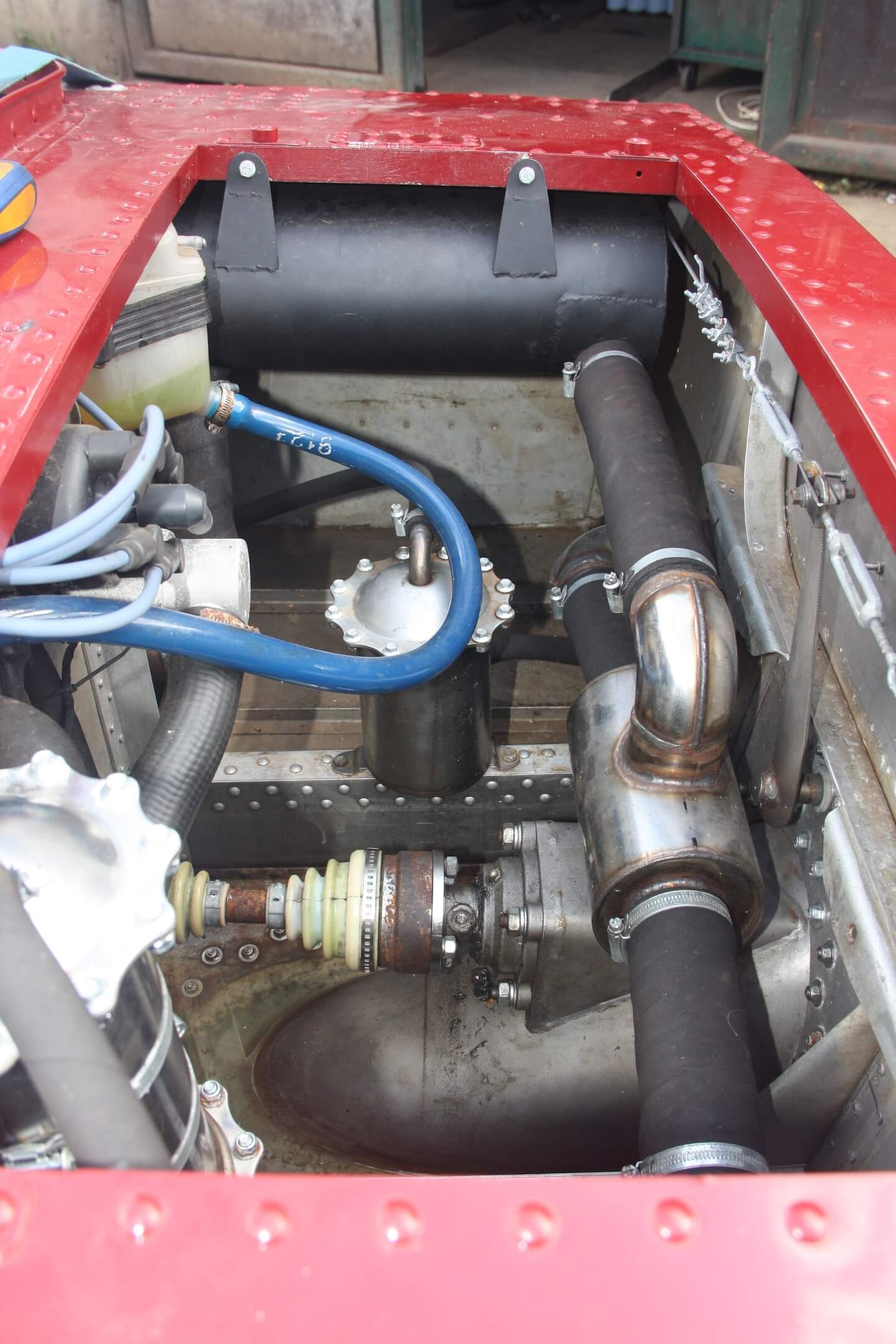

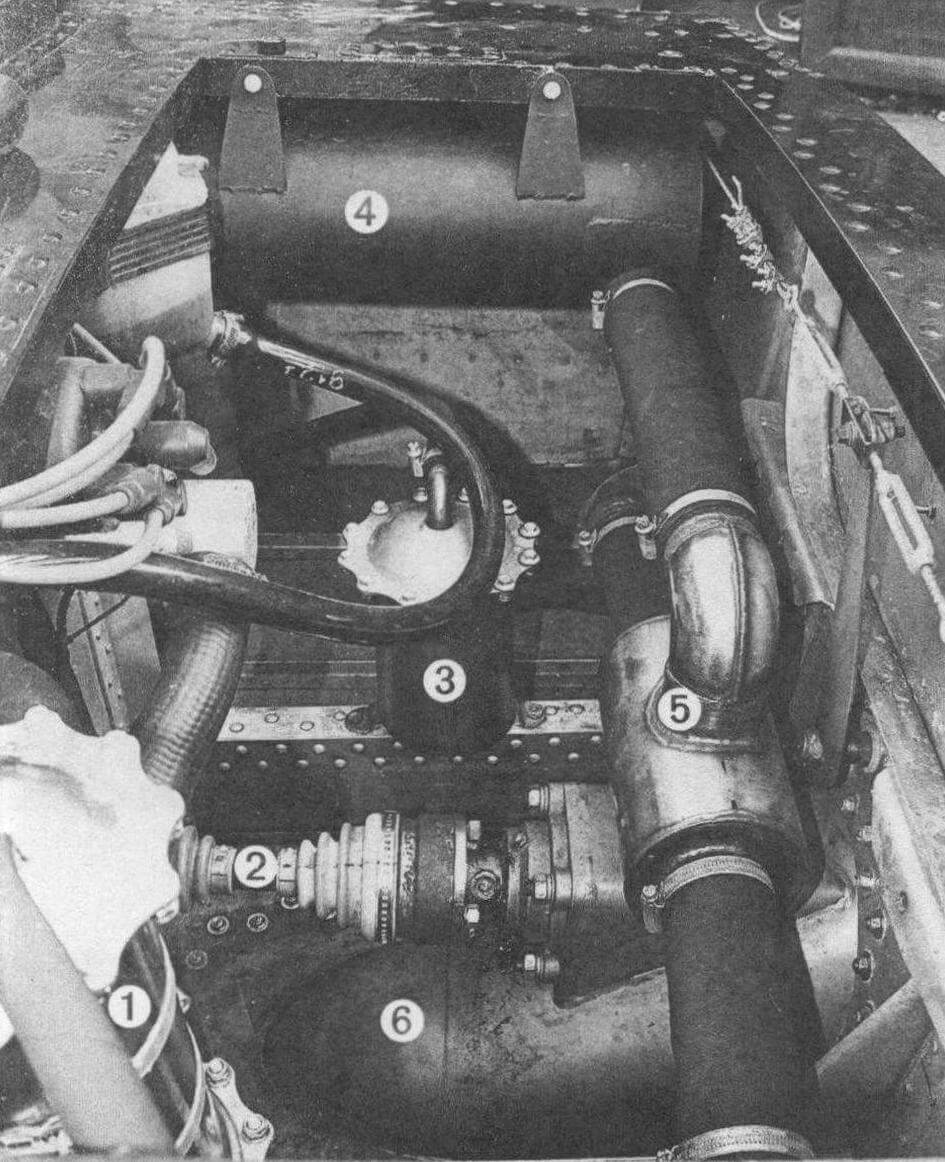

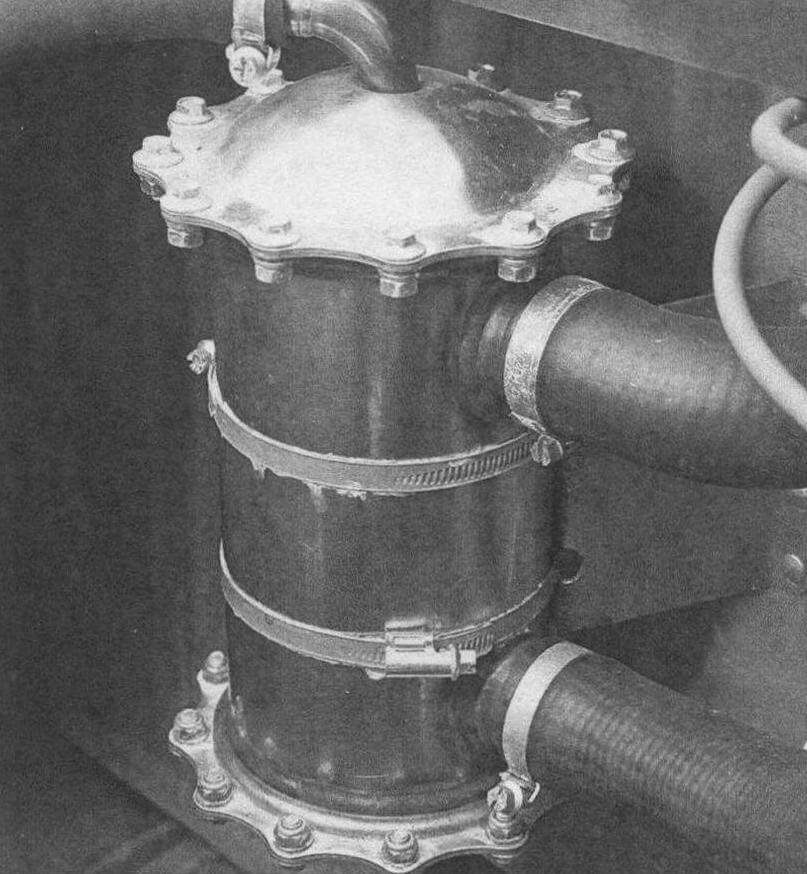

Конвертация автомобильного двигателя под работу с водометом в нашем случае подразумевала целый комплекс мероприятий. Был изготовлен охлаждаемый забортной водой выхлопной коллектор из нержавеющей стали. Теплообменник (также из «нержавейки») представляет собой цилиндр внутренним диаметром 100 мм, в нем установлено 86 трубок ø7,5×0,4 мм. Мы изготовили его одноходовым, длиной 250 мм — с охлаждением вазовского мотора он вполне справляется. Установлен фильтр забортной воды: это такой же, как у теплообменника, цилиндр, только покороче, внутри которого имеется съемная нержавеющая сетка с мелкой ячейкой от дуршлага из хозмага. Лапы крепления двигателя сварные, из листовой стали. Если дело дойдет до серийного производства, то эти детали будут литыми из алюминия в кокиль. Понадобилось изготовить кожух маховика, так как при отсутствии КПП нет и задних опор двигателя, также не к чему крепить стартер. Кожух был отлит из сплава AMг-5 в кокиль.

Что касается корпуса лодки, то изначально нами были приняты во внимание два обстоятельства: стеклопластик менее прочен и долговечен, чем алюминиевые сплавы, и отечественный потребитель предпочитает лодки с металлическим корпусом. Конечно, сделать лодку из алюминиевого сплава — это здорово! Но как ее сделать? Сварной корпус? Лодка — не бронетранспортер: никто не оценит, мне кажется, угловатой, как граненый стакан, конструкции. Перспектива же штамповки крупногабаритных панелей (а только так можно получить правильные с точки зрения гидродинамики обводы корпуса, чем пренебрегают наши современные производители металлических лодок), пусть даже из тонкого мягкого материала, нас серьезно озадачивала. Пугали, в первую очередь, тяжесть и размеры штамповой оснастки, которой к тому же у нас и не было. Решили, что в ближайшую пятилетку мы это дело точно не поднимем.

Пока шли работы по корпусу, двигатель и турбина уже были готовы к установке на лодку. Встал вопрос об испытаниях, а до появления своего корпуса было еще далеко. Тут-то мы и обратили внимание на старенький «Прогресс-2», приобретенный ранее. Из него получится отличный испытательный стенд для отладки водометной силовой установки!

В интернете есть информация о скуле из «нержавейки» на первых «Прогрессах», которую заменили на алюминиевую, дабы избежать активной электрохимической коррозии корпуса. Наша лодка, как выяснилось при отгибе скулы, оказалась как раз с «нержавейкой» (то есть ей уже немало лет!), а следов коррозии совсем не обнаружилось. И не сказать, что мотолодка мало ходила — шляпки заклепок на днище местами стерты почти в ноль. Но прослабленных заклепок, о которых пишут те же «виртуально-диванные специалисты», при дефектовке не нашлось. Это все к вопросу о качестве советского авиапрома. Из уважения к предкам переоснащение лодки решили производить авиационными заклепками диаметром 4 мм от недостроенного «Бурана», доставшимися по случаю из «закромов» Тушинского механического завода.

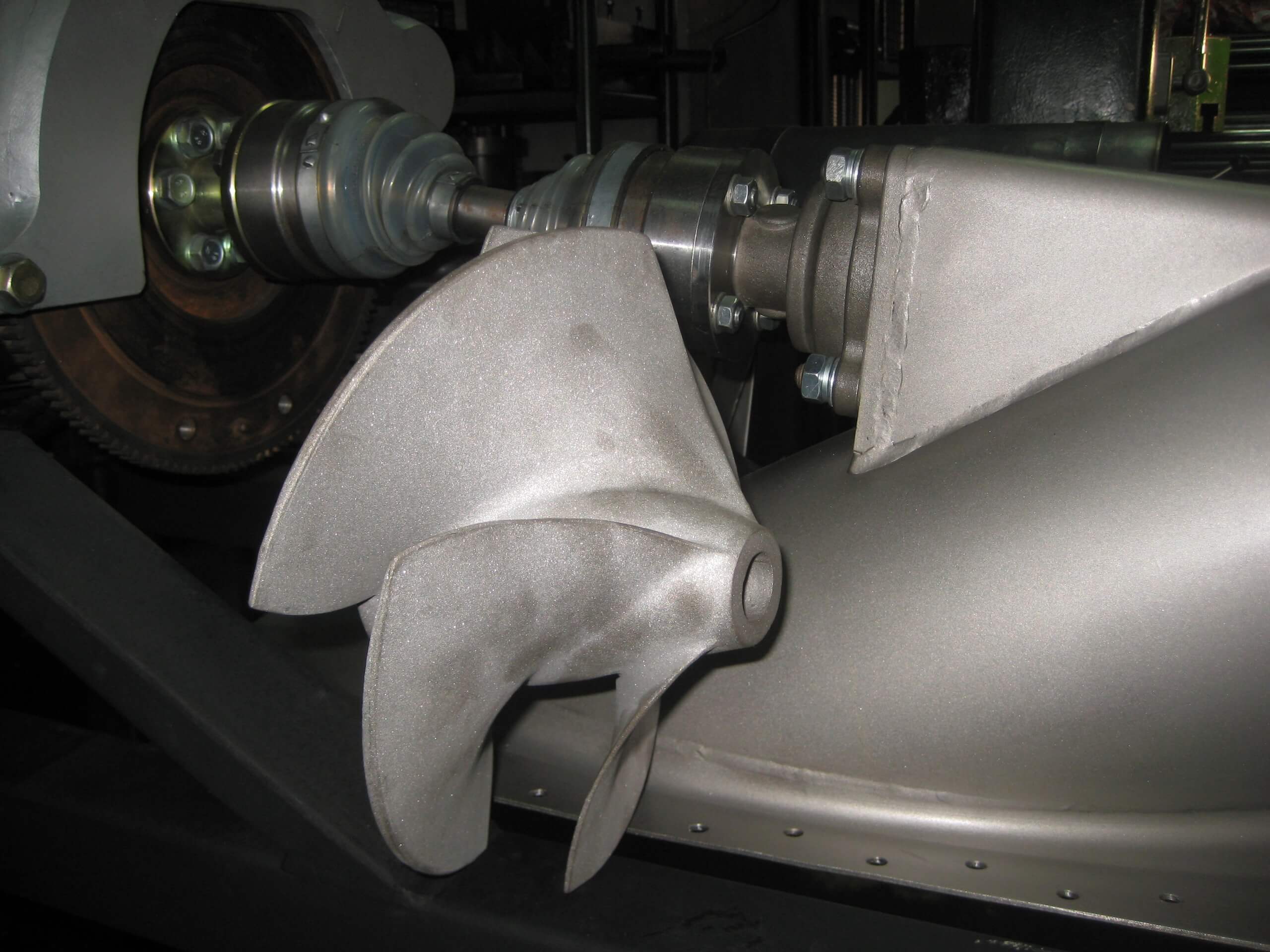

Очевидно, что корпус катера должен быть прочнее, чем у мотолодки, — установленный внутри двигатель обязывает. Поэтому все шпангоуты от миделя до кормы были увеличены по высоте. С третьего и четвертого были сняты траверсы, на которых крепятся штатные передние сидения, и до их уровня поставили накладки на шпангоуты. По высоте и компоновке получилось, как и было. Но в выгороженную банку хорошо встал бак от УАЗ-«головастика» на 65 литров. Горловина, конечно, торчит. Можно было бы ее в борт вывести, но не стали создавать себе дополнительные трудности. Пятый шпангоут нарастили накладкой до уровня установки задних сидений. Заодно к этой накладке крепятся передние торцы продольных лонжеронов, которые снизу приклепали к двум ближайшим к килю стрингерам Т-образного сечения, а посередине и сзади к шестому шпангоуту и транцу соответственно. На лонжероны установили двигатель. Перегородку, выполняющую также роль шестого шпангоута, пришлось вскрыть в нижней части. Через это окно будет проходить вал привода турбины от двигателя, в качестве которого использован укороченный привод переднего колеса «Нивы» со шрусами.

Кстати, в процессе работы выяснилось, что «Прогресс-2» изготовлен не из АМг-5, в чем свято убеждены многие. Из сплава этой марки у него только шпангоуты (и то не все), крышка люка, передняя часть днища и ложемент для ветрового стекла. Остальное, в том числе и основное днище, из Д16. Оно и не удивительно — в авиации для силовых обшивок используется именно этот материал. Устройство перехода к фланцу водовода потребовало формовки днища в двух плоскостях — весьма затруднительное занятие.

Рецесс под ПЛМ на транце был зашит, палубу в корме закрыли съемным на болтиках люком. Скулы плавно разогнули от носа к корме практически в горизонт, на транце заделку оставили в родной геометрии. Но сделали мы это не сразу — после первых покатушек. Со штатными скулами в водометном варианте «Прогресс» очень неприятно, даже опасно, рыскал по курсу на скоростях от 45 км/ч до максимальной в 58 км/ч. После разгибания скул негативный эффект значительно уменьшился. Ну и прошлись по корпусу по мелочам: на гибочном прессе изготовили V-образные профили с отогнутыми полками и ими усилили носовую палубу и крышку люка — теперь они не прогибаются. Также кронштейнами в виде уголков укрепили обшивку кокпита.

Про бензобак в выгороженной банке под передними сиденьями я уже написал. Добавлю только, что крепится он немного измененными штатными хомутами. Ветровое стекло мы не стали изобретать — приобрели штатное, правда, «новодельное», толщиной 5 мм. Но его высота и особенно боковые сектора, как нам показалось, не соответствуют современному взгляду на то, каким должен быть катер. Поэтому стекло стали поэтапно отпиливать электролобзиком, каждый раз оценивая результат в соответствии со своим коллегиальным эстетическим воспитанием. По периметру последнего запила изготовили рамку из АМг-5 толщиной 2,5 мм. Полосу соответствующей ширины в гибочном прессе загнули по длинной стороне под прямым углом. Потом постепенно в станочных тисках с гладкими губками, прокладывая внутрь калибр, дошли до U-образного профиля. Далее его необходимо согнуть в поперечной плоскости. Чтобы при этом стенки не сходились, в авиации применяют прокладку под названием «бусы». Но в данном случае — разовая работа, и мы обошлись пакетом тонких пластин 0,6 — 0,8 мм. Гибка производилась руками по подобранному копиру. Как ни странно, вышеописанная технология на практике оказалась гораздо проще, чем казалась изначально. Если перед вами стоит подобная задача — рекомендую именно такое решение.

Рамка получилась достаточно прочной, а будучи окрашенной, она полностью удовлетворила нас по эстетическим соображениям. Для изготовления подобной детали есть большой соблазн применить нержавеющую сталь. Но это реально хлопотно. Между рамкой и стеклом резиновую прокладку ставить не стали. На ходу ветровое стекло неприятных громыхающих звуков не издает. Крепление конструктивно выполнено как у «Амура» — болт и анкерная гайка. За неимением авиационных метизов поставили нержавеющие винты М6 с чечевидной шляпкой, а гайка — оцинкованная, мебельная, со строительного рынка.

Все швартовые утки мы утилизировали, кроме носовой. Ее при помощи напильника привели в божеский вид, обработали химическим оксидированием и вернули на место с использованием нержавеющих винтов. В кормовой части роль швартовых приспособлений выполняют разнесенные к бортам кронштейны на транце. Швартовые испытания показали, что они имеют достаточный запас прочности.

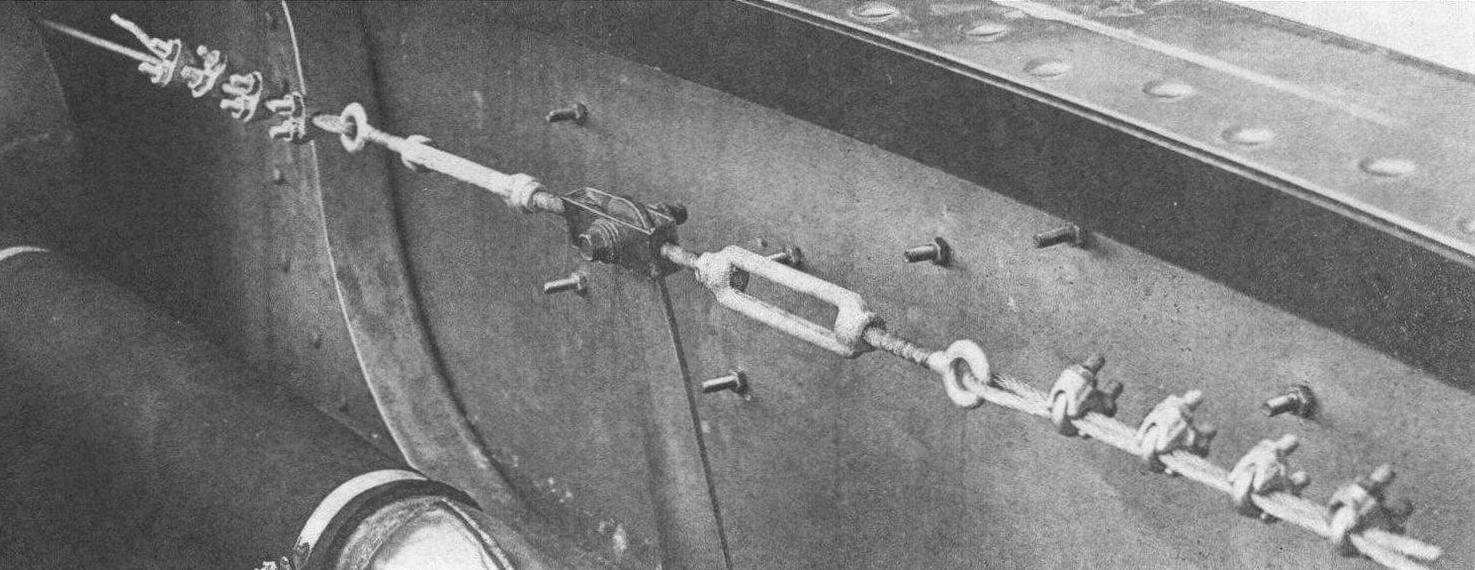

У водометного катера, оснащенного поворотным соплом, отсутствует сопротивление на руле и управление очень чуткое. Нет необходимости поворачивать штурвал на большой угол в каждую сторону, как в случае с ПЛМ. Не зря на всех гидроциклах применяется руль мотоциклетного типа. Все это делает неуместным управление вектором тяги водомета посредством рулевой машинки с тросом тяни-толкай от «подвесника». У такой системы большой ход и огромный для водомета люфт. С точки зрения отсутствия люфтов существует только два варианта: трос и жесткая тяга. Тросовое управление — это классика в судостроении и авиации, и у «Прогресса» оно штатно применяется. И с ним трудно поспорить в ресурсности, ремонтопригодности и надежности. В нашем случае, в отличие от штатной конструкции, в качестве вала рулевого колеса использован вал от ВАЗ-классики, вращающийся в двух шарикоподшипниках, установленных по краям. Недорогой руль с деревянной баранкой был приобретен на авторынке, в ступице есть переходник под вазовский вал. Сам трос с зажимными хомутами — со строительного рынка. Чтобы он не издавал лишних звуков при работе, не ржавел и не относился неуважительно к дюралевым роликам «Прогресса», мы его выдержали несколько часов в расплавленном «Литол-24».

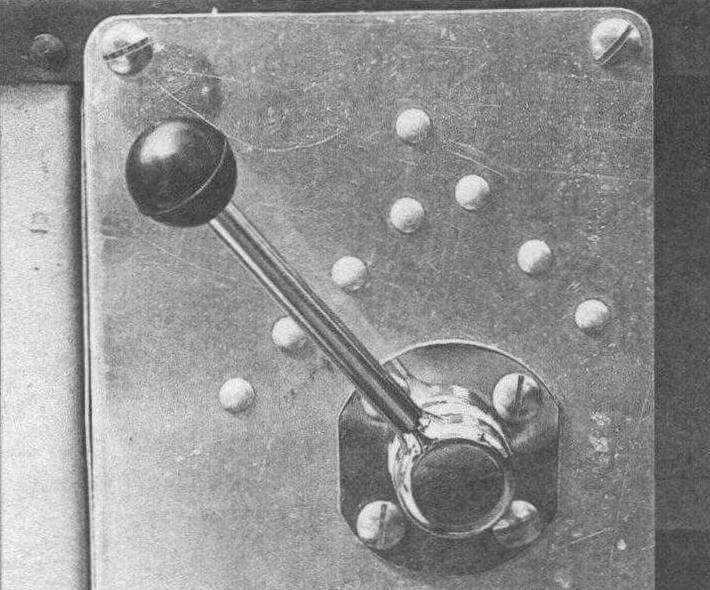

Машинку газ-реверс в специализированных магазинах подобрать не удалось. Там все для вездесущего «подвесника» — полноценно для водомета не подходит. Некоторые экземпляры можно приспособить, но трудоемкость переделок граничит с изготовлением с нуля. В итоге, пост управления изготовили из алюминия и «нержавейки». Наконечник рычага акселератора — от советского токарного станка. Главное — чтобы был фрикцион, который препятствует обратному ходу рычага от пружины на дроссельной заслонке карбюратора. В нашем случае фрикцион представляет собой зажимаемую винтовым хомутом капролоновую втулку, в которой вращается вал рычага. Для оболочек тросов газа и «подсоса» очень рекомендуем пользоваться вариантом с внутренней полимерной трубкой. Ее наличие (особенно на «подсосе», где важен полный возврат в исходное положение) кардинально снижает трение троса в оболочке.

Что касается реверса, то его на нашем катере… нет. Отказываясь от него, мы исходили из следующих соображений. Во-первых, в ходе испытаний катера придется не только часто демонтировать основное сопло, но и менять его на другое с иными параметрами. Ковш же реверса крепится к соплу, причем в строго определенном месте. Каждый же раз перенастраивать еще и реверс — это дополнительная и кропотливая работа. Во-вторых, нужен ли вообще на маломерном судне реверс? Да, на серьезном «подвеснике» он есть, но как он используется? Лодка, как правило, стоит носом к берегу (причал — отдельная тема), надо отойти. Толкаемся от берега веслом или багром до допустимого значения глубины для опускания «ноги» ПЛМ в воду. Теперь надо развернуть лодку минимум на 90 градусов. А винт зачастую находится почти у дна и существует какой-то радиус циркуляции. Поэтому есть реальная необходимость на малом ходу отойти от берега задним ходом. И чем дальше, тем лучше, с учетом величины радиуса поворота. В случае с водометом все несколько проще, поскольку лодка с ним обладает высокой проходимостью на мелководье и способна разворачиваться практически на месте. Главное — чтобы корма плотно не сидела на грунте. Водометный катер по песчаной косе может и на брюхе проползти.

К слову, бытует мнение, что водомет «присасывается» ко дну. И даже при значительной глубине засасывает камни, которые ему не «по зубам». Но это мнение вытекает из особенностей конструкции гидроциклов. Водометная техника ныне широко представлена именно ими. В чем конструктивное отличие гидроцикла от водометного катера? В диаметре турбины и принципе работы реактивного движителя. Основное предназначение гидроцикла — активный отдых на воде, а это, прежде всего, подразумевает высокую скорость. Реактивная тяга прямо пропорциональна массе отбрасываемой воды и скорости ее истечения из сопла. Из этого следует, что для того, чтобы получить высокую скорость (а не тяговитость судна), надо иметь трубу малого диаметра, которая даст высокую скорость истечения потока. К тому же, принципиально следующее обстоятельство: чтобы судну с водометом двигаться с малой скоростью, обороты рабочего колеса его движителя должны быть значительно выше, чем у гребного винта. Отсюда и эффект пылесоса. Защитная решетка способна снизить его, но она снижает и КПД водомета, что явно ухудшит эксплуатационные свойства гидроцикла, поэтому решетки на них как таковой нет. Многие модели гидроциклов оснащают реверсом, чтобы можно было отойти от берега на безопасную глубину. А водометный катер, имея трубу большого диаметра и полноценную защитную решетку на входе, по сути, в реверсе не нуждается.

Капот двигателя изготовлен из АМг-5 толщиной 2 мм. Вообще, с точки зрения пластической деформации, данный сплав весьма «сопливый», очень хорошо штампуется. Корпус загнули вручную на подходящей по диаметру трубе. Задний торец усилили уголком, изготовленным по технологии рамки ветрового стекла. Передняя панель несколько сложнее: тут потребовалось сделать на гибочном прессе прямые отгибы для устройства заклепочного шва. Радиусы выстукивали по копиру. Так как отгиб относительно широкий, потребовался промежуточный отжиг газовой горелкой. Температуру определяли по дедовскому методу — металл натирали хозяйственным мылом. При надлежащей температуре (числовое значение нам не известно) мыло начинает чернеть. Капот старались делать с минимальными габаритами для удобства организации по бокам двух посадочных мест. Эту компоновку мы позаимствовали у «Амура», но по правому борту все равно получилось тесновато. Всему виной карбюратор и ширина кокпита на 200 мм меньше, чем у «Амура». К тому же, 16-ти клапанный мотор ВАЗ гораздо шире «москвичевского». Карбюратор увеличивает и вертикальный габарит, не совместимый с уровнем палубы. Тем более что сверху должен быть еще воздушный фильтр. Но фильтр можно в расчет не брать — на воде нет пыли. На «Амуре», например, штатно стоит лишь металлическая сетка, препятствующая попаданию крупных объектов в диффузор. Но и без фильтра карбюратор все равно сильно торчит. Лучшего мы ничего не придумали, как прорезать под него отверстие в капоте. Но признаю, что это плохое, недоработанное решение. При работе карбюратор довольно громко шипит. При транспортировке лодки и стоянке его приходится закрывать полиэтиленовым пакетом, чтобы в случае дождя вода не попала внутрь. Хорошо было бы установить гаргрот, направленный назад, но это сложная геометрически деталь, и до ее изготовления руки пока не дошли.

Выхлопную систему изначально не оснастили глушителем. Надеялись на эффективную работу «мокрого выхлопа». Напрасно. Наблюдался явный дискомфорт по шуму. Увеличение количества воды в выхлопной трубе заметного эффекта не дало. В итоге, в кормовой отсек установили глушитель, настолько большой, какой только уместился (благо тут нам было из чего выбирать, учитывая основной профиль деятельности нашей компании). Уровень шума сразу пришел в норму.

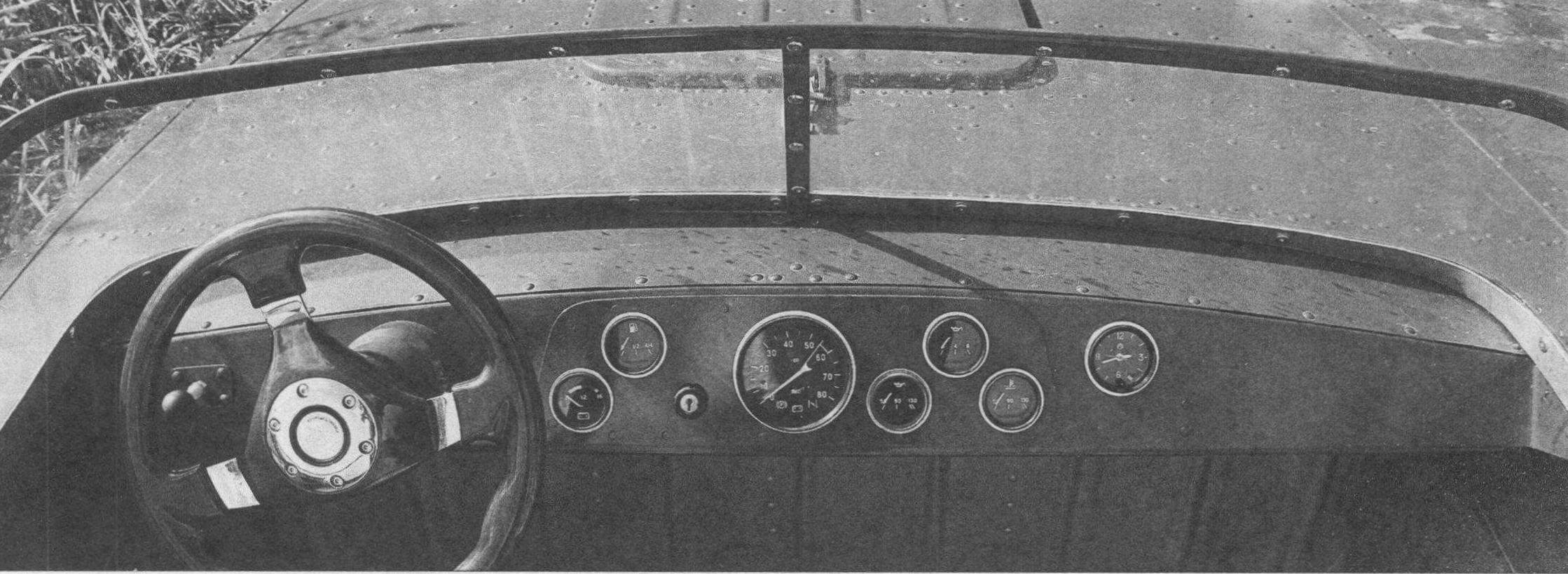

Перед судоводителем — россыпь контрольно-измерительных приборов. С технической точки зрения приборов много не бывает. К тому же, мы не тюнинговали мотолодку, а делали испытательный стенд. Ну и для солидности неплохо. Все приборы от ВАЗ-2106. Тахометр мы, конечно, разобрали, оттарировали, закрасили черным маркером все ненужное на циферблате. Указателей температуры два — охлаждающей жидкости и масла. Чтобы их визуально не путать, масляный разобрали, демонтировали верхнюю панель со знаком температуры воды и установили на ее место соответствующую (по диаметру они одинаковые) из прибора давления масла со значком «масленка». Все приборы разместили на дюралевой пластине толщиной 5 мм, которую приклепали к приборной панели лодки заклепками с потайной шляпкой, предварительно вырезав в ней окно соответствующих размеров. Штатная панель, кстати, довольно хлипкая, поэтому усилили ее, приклепав между ней и передней переборкой дюралюминиевые уголки.

Переделка «Прогресса-2» в водометный катер заняла около четырех месяцев каждодневного труда силами 1 — 2 человек. Работа велась в два этапа. После первого катер был спущен на воду для проведения ходовых испытаний, но выглядел он весьма аскетично — не окрашенный, без удобств в кокпите. Затем, по причине его превосходства перед «Амуром» по весовым, маневренным и тяговым характеристикам, решили довести катер до ума. На этом этапе корпус окрасили автомобильной эмалью вишневого цвета, нанеся ее на фосфатирующий грунт. Внутри корпуса родную краску трогать вообще не стали (ей минимум 40 лет, а она на месте!), и сильно пожалели о том, что химическим способом, с большим трудом, сняли родную краску снаружи. Но в целом катер, как нам кажется, теперь выглядит привлекательно.

Возникла было мысль скупать по дешевке старые, видавшие виды «Прогрессы», ведь их еще много осталось, и оснащать их водометом нашей конструкции. Таким образом, можно было бы наладить мелкосерийное производство водометных катеров, не дожидаясь появления своего корпуса. Однако от этой кажущейся здравой идеи мы отказались по причине того, что потребителем такой катер все равно будет восприниматься как устаревшая конструкция, поскольку корпусу-то, как ни крути, а уже много лет. К тому же, наш опыт показал, что «Прогресс» не очень годится для переоборудования в водометный катер — обводы и конструкция его корпуса не предназначены для высоких скоростей, которые способен обеспечить водомет. Но сама силовая установка у нас получилась неплохая, и нам хочется верить, что в недалеком будущем нам удастся предложить на рынке свой водометный катер.

Олег ЖУКОВ