Далее заготовка размечается уже с помощью планового шаблона, который закрепляется небольшим гвоздем в центре будущего винта, обводится карандашом, после чего шаблон поворачивается на 180° и размечается плановая проекция второй лопасти. Лишняя древесина удаляется лучковой или ленточной мелкозубой пилой.

Самая ответственная часть работы — придание лопастям аэродинамического профиля. Как видно из чертежа винта, одна его сторона плоская, а другая выпуклая. В соответствии с положением контрольных сечений на заготовке размечаются места установки шаблонов, и полукруглой стамеской и полукруглым рашпилем пробиваются «маячки» — в соответствии с конфигурацией верхних и нижних шаблонов.

Основной инструмент для обработки лопастей винта — небольшой топор из хорошей стали, заточенный буквально до остроты бритвы. При удалении древесины рекомендуется сначала делать небольшие натесы — это позволит избежать расщепления заготовки. Далее следует предварительная обработка заготовки рубанком и рашпилем.

Затем следует окончательная доводка в стапеле. Последний представляет собой тщательно отфуго-ванную доску толщиной не менее 60 мм, на которой делаются поперечные пропилы на глубину 20 мм для установки в них нижних шаблонов профиля лопасти винта. Центральный стержень стапеля вытачивается из стали или дюралюминия, диаметр его должен соответствовать отверстию в ступице винта. Стержень вклеивается в центре стапельной доски строго перпендикулярно к ее поверхности.

Далее рабочие поверхности нижних шаблонов натираются цветным карандашом или синькой, заготовка винта надевается на центральный стержень и прижимается к шаблонам — сначала одной лопастью, а затем и другой. При этом на заготовке отпечатаются следы от шаблонов в тех местах, где они соприкасаются с нижней поверхностью пропеллера. «Испачканные» места с помощью рубанка, струга, рашпиля или деревянного бруска с наклеенной на него шкуркой счищаются, заготовка вновь помещается в стапель — и обработка лопастей винта повторяется. Когда следы от цветного карандаша будут отпечатываться по всей ширине лопасти, обработку ее нижней поверхности можно считать законченной.

Верхняя часть винта обрабатывается в стапеле с помощью верхних шаблонов (их еще называют контршаблонами). Сначала с помощью полукруглого рашпиля лопасть подгоняется к контршаблонам (как говорят профессионалы — сажаются контршаблоны), в результате чего шаблон и контршаблон должны соприкасаться по плоскости разъема, плотно охватывая при этом саму лопасть. Затем обработанные места натираются цветным карандашом и обрабатываются зоны между контрольными сечениями. В данном случае окраска необходима для того, чтобы исключить повторную обработку лопасти в местах расположения контрольных сечений. Правильность обработки при этом проверяется ровной стальной линейкой, прикладываемой к однопроцентным точкам соседних сечений. На правильно сделанной лопасти зазора между линейкой и поверхностью быть не должно.

Если в процессе работы неловкое движение инструмента привело к сколу древесины, то это совсем не значит, что работа непоправимо испорчена. Исправить ее можно шпаклевкой, замешанной из эпоксидного клея и мелких древесных опилок.

Готовый винт тщательно балансируется. Лучше всего это делать, плотно вставив в центральное отверстие металлический валик и установив пропеллер на балансировочные линейки. Если одна из лопастей окажется более легкой, ее рекомендуется загрузить свинцом, для чего на нее сначала наклеиваются небольшие полоски этого металла, и, когда пропеллер уравновесится, полоски расплавляются и заливаются в форму, например, в отрезок стальной трубы. Полученный стержень (или стержни) вклепывается в отверстие, просверленное в том месте лопасти, где наклеивались полоски свинца. Отверстие с обеих сторон лопасти следует слегка раззенковать.

Отделка пропеллера заключается в оклейке его двумя слоями тонкой стеклоткани, после чего следуют шлифовка, окончательная балансировка, грунтовка и окраска автоэмалью.

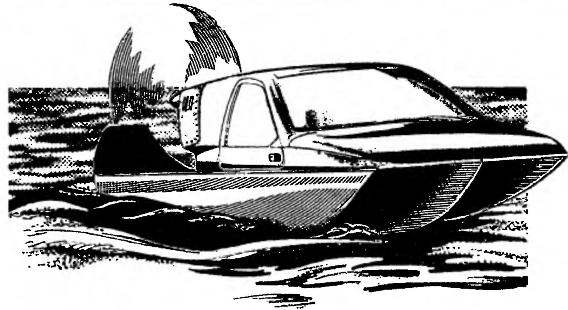

Корпус аэроглиссера состоит из двух крупных частей — верхней и нижней. Сборку его лучше начинать с нижней части. Для этого в соответствии с теоретическим чертежом корпуса и рисунками из фанеры толщиной 12 мм вырезаются формообразующие шпангоуты, а из реек сечением 20×20, 30×20 и 30×30 мм — стрингеры и кили. Каркас собирается на ровном полу. Предварительно на нем размечаются диаметральная плоскость и места расположения шпангоутов. Шпангоуты крепятся к полу с помощью деревянных брусков и реек-раскосов. Подгонка реек продольного набора производится «по месту», крепление реек к шпангоутам — эпоксидным клеем с временной фиксацией элементов контровочной проволокой. Криволинейные рейки для передней части каркаса получаются с помощью предварительного их распаривания в кипятке и фиксации проволокой на каркасе. После высыхания реек последние фиксируются на шпангоутах эпоксидным клеем.

После малковки (выравнивания) каркаса шпации заполняются блоками из строительного пенопласта, которые фиксируются с помощью все того же эпоксидного связующего. После обработки пенопластовой поверхности (при необходимости она подшпаклевывается уже знакомым составом из эпоксидного клея и древесных опилок) корпус оклеивается двумя слоями стеклоткани, шпаклюется, шлифуется и окрашивается автоэмалями. Изнутри же пенопласт срезается вровень со шпангоутами и также оклеивается стеклотканью.

Теоретический чертеж нижней части корпуса.

Конструкция каркаса нижней части корпуса.

Изготовление корпуса:

А — сборка каркаса; Б— заполнение шпаций пенопластовыми блоками; В — оклейка корпуса стеклотканью

Конструкция каркаса верхней части корпуса.

Воздушный винт.

Сечение заготовки воздушного винта (А — заготовка-моноблок; Б — заготовка клееная).

Предварительная обработка воздушного винта:

А — разметка заготовки с помощью шаблона вида сбоку; Б — разметка с помощью планового шаблона; В — прорезка «маячков» и черновое обтесывание лопастей; Г — обработка лопастей рубанком; Д — обработка рашпилем и шкуркой

Клиноременная передача силового агрегата аэроглиссера:

1 — болт М10; 2 — шайба; 3 — винт воздушный; 4,17 — болты М8; 5 — шайба стопорная; 6,7 — подшипники 204; 8 — ось-консоль; 9,10 — втулки дистанционные; 11 — подшипник 205; 12 — шайба дистанционная; 13 — кольцо стопорное; 14 — гайка М8; 15—болт механизма натяжения ремней; 16 — шкив ведомый; 18 — втулки переходные, 19 — кронштейн редуктора (2 шт.); 20 — ремень клиновой (4 шт.); 21 —шкив ведущий; 22 — заклепка d5 (сталь, 10 шт.); 23 — пластина-проставка; 24 — двигатель «Вихрь-30».

Стапель для окончательной обработки воздушного винта (0—6 — нижние шаблоны контрольных сечений).

Контроль правильности обработки воздушного винта в стапеле с помощью шаблонов и контршаблонов:

1 — стержень центральный; 2 — винт воздушный; 3,4 — контршаблоны; 5 — доска стапельная; 6 — шаблоны нижние.

Подмоторная рама (сварена из прямоугольных труб сечением 30x24x2,5; уши крепления двигателя и раскосов привариваются по месту).

Изготовление верхней части аэроглиссера мало чем отличается от нижней. Правда, каркас собирается не из фанерных шпангоутов, а из заготовленных криволинейных реек, и не на полу, а на уже готовой нижней части корпуса.

Шпангоут, на котором крепится моторама двигателя, имеет увеличенное сечение и усиления в местах стыка реек — фанерные косынки. Сама же рама крепится к поперечине из квадратной стальной трубы сечением 40×40 мм и фиксируется раскосами из труб диаметром 22 мм.

Формообразование производится также с помощью пенопласта с последующей оклейкой стеклотканью.

Остекление дверей — из оргстекла толщиной 4 мм, лобовое стекло — от задней двери автомобиля «Москвич-2141». Часть же самой двери стала элементом кабины.

Двери аэроглиссера состоят из деревянного каркаса и фанерной обшивки. Изнутри и снаружи они оклеены стеклотканью. Петли дверей — самодельные, накладные. В потолке кабины (или, если хотите, рубки) располагается съемная крышка люка, изготавливаемая из вырезанной части крыши.

В задней части аэроглиссера смонтированы два киля, организующих воздушный поток и к тому же выполняющих функцию ограждения воздушного винта.

Управляется глиссер с помощью рулевого колеса, на валу которого закреплен рулевой барабан, связанный тросовой проводкой с траверсой на баллерной коробке руля. Управление «газом» — рычагом, располагающимся под левой рукой водителя.

В кабине размещаются кресла пассажира и водителя. Каркасы сидений и спинок склеиваются из деревянных реек и обшиваются 4-мм фанерой. Подушки — из поролона и искусственной кожи.

И.ХОРОШЕВСКИЙ

Рекомендуем почитать КРОКОДИЛЬИ СУМКИ Сумки из крокодильей кожи испытали первый пик популярности в конце 19 века. Материал был выбран за экзотический вид, богатую текстуру и долговечность. С тех пор много легендарных... О «ТУЛПАРЕ» — ПОДРОБНО «После опубликования в 12-м номере 1971 года журнала «Моделист-конструктор» статьи «Знакомьтесь, «Тулпар» мы получили множество писем от читателей с просьбой выслать чертежи и описание тех...