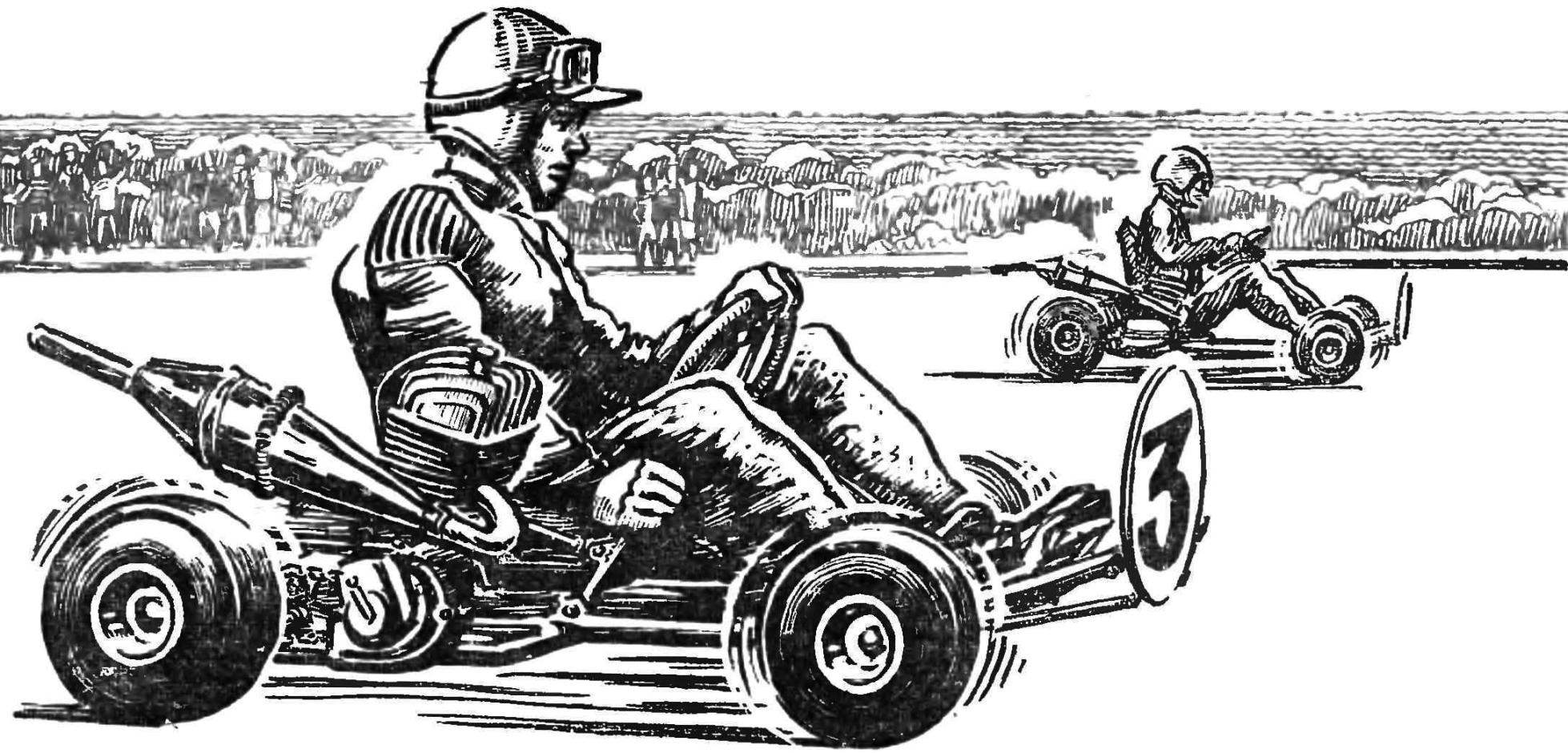

Из всего разнообразия картов, построенных спортсменами и выпускаемых отечественной промышленностью, наиболее совершенным по конструкции и по ряду технических характеристик является в настоящее время карт КС-76, спроектированный в ЦКТБ ДОСААФ СССР и изготовленный Ленинградским производственным объединением «Патриот».

Эта спортивная машина обладает хорошей устойчивостью, легка в управлении. Удачное распределение нагрузки по осям, удобная посадка спортсмена и небольшая масса экипажной части выгодно отличают ее от других известных конструкций Снижение веса достигнуто за счет применения алюминиевых и титановых сплавов, а также высоколегированных сталей для изготовления отдельных узлов. Однако, к сожалению, карт КС-76 выпускается в ограниченном количестве, главным образом для обеспечения сборной команды СССР. А поскольку он разработан для производства в заводских условиях, изготовление его в клубах силами спортсменов вызывает определенные трудности.

Поэтому мы предлагаем описание устройства карта, построенного мастером спорта В. Чуваевым. За основу им взята конструкция картов КС-73 и КС-76 (имеющих незначительные различия). Отдельные узлы в процессе постройки были несколько упрощены, но без ухудшения свойств карта по сравнению с базовыми моделями. Эти упрощения позволят изготовить такие машины в мастерских кружков и картинг-клубов, располагающих минимумом необходимого оборудования (сварочным аппаратом, токарным и фрезерным станками).

Карт может быть использован для выступлений во всех спортивных классах, кроме «Пионера», описание конструкции которого мы уже давали (см. «М-К», 1974, № 9, 10, 11).

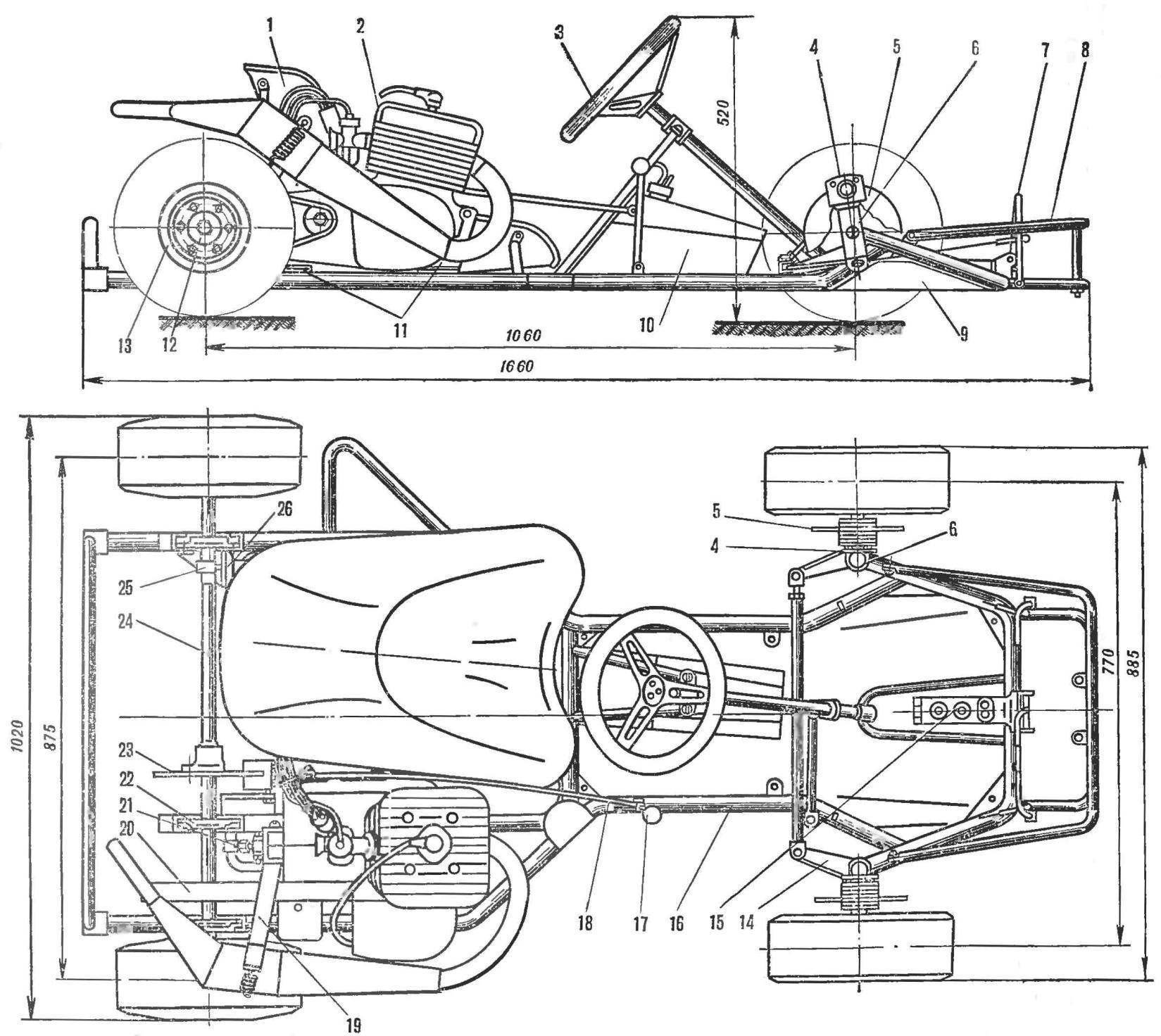

Карт (рис. 1) имеет габаритные размеры 1020X1660 мм, базу 1060 мм, дорожный просвет 40 мм Колея передних и задних колес сделана неодинаковой: соответственно 770 и 875 мм.

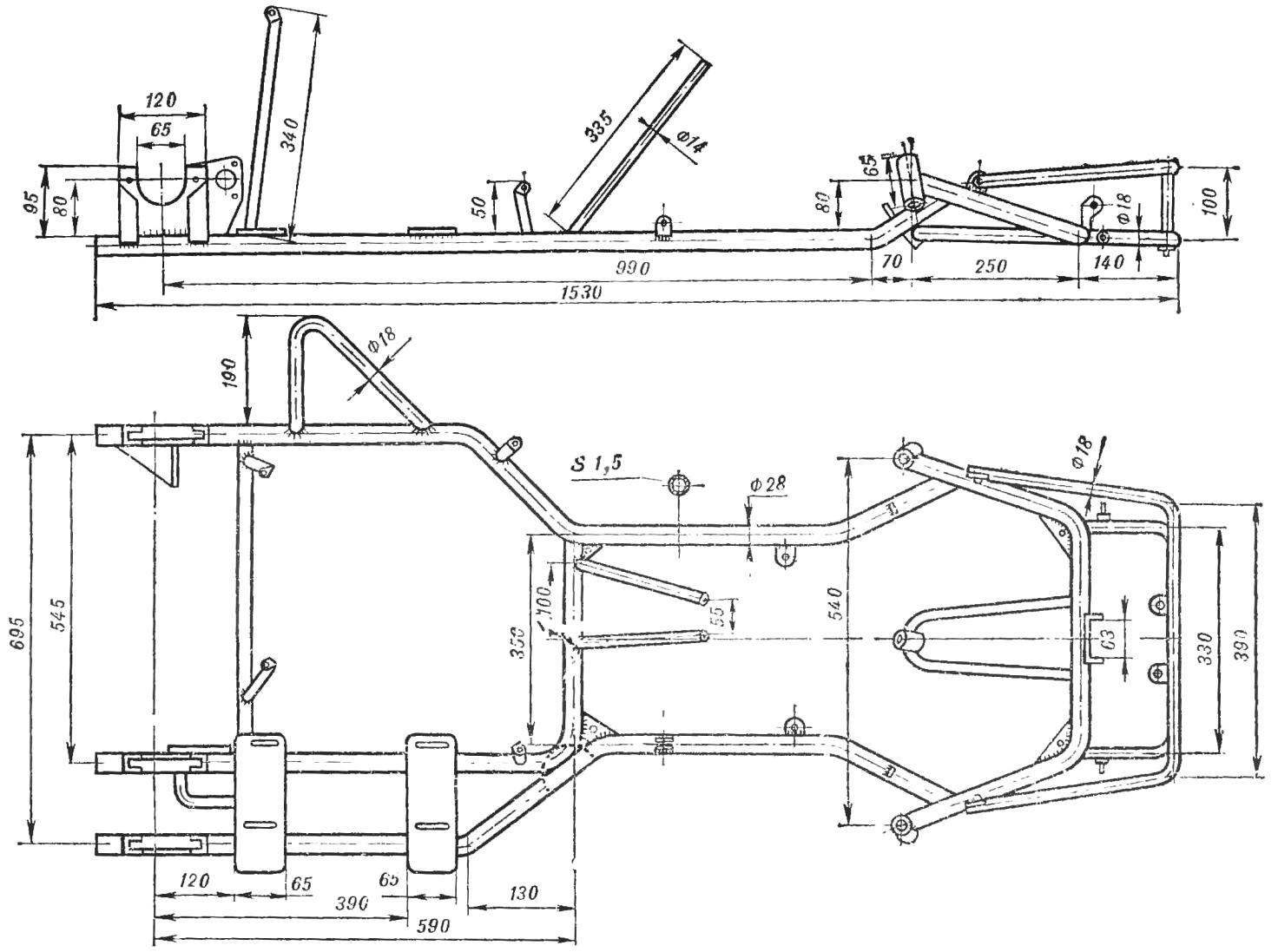

Основные элементы рамы карта (рис. 2) из цельнотянутых труб марки 30ХГСА с наружным Ø 28 мм и толщиной стенки 1,5 мм. Дополнительные элементы, к которым относятся передний, задний и боковой отбойники, опоры рулевой колонки и опоры сиденья, изготовлены из труб той же марки, но Ø18 мм. Все они приварены по месту, так как рассчитываются под рост определенного спортсмена. Нет нужды и в продольной регулировке положения сиденья; для упрощения конструкции все его опоры сделаны неподвижными. Они расположены на раме так, что сиденье смещено влево от продольной оси симметрии карта (в соответствии с массой применяемого двигателя и массой водителя).

Рис. 1. Схема карта в двух проекциях:

1 — сиденье, 2 — двигатель, 3 — рулевое колесо, 4 — механизм привода тормозов, 5 — передний тормозной диск, 6 — поворотный узел переднего колеса, 7 — педали, 8 — передний отбойник, 9 — платформа, 10 — бензобак, 11 — кронштейн крепления двигателя, 12 — ступица заднего колеса, 13 — диск колеса, 14 — поворотный рычаг, 15 — главный тормозной цилиндр, 16 — труба рамы, 17 — рычаг переключения передач, 18 — тяга привода переключения передач, 19 — кронштейн глушителя, 20 — щиток главной передачи, 21 — механизм регулировки натяжения цепи, 22 — подшипниковая опора задней оси, 23 — задний тормозной диск, 24 — задняя ось.

Рис. 2. Рама карта.

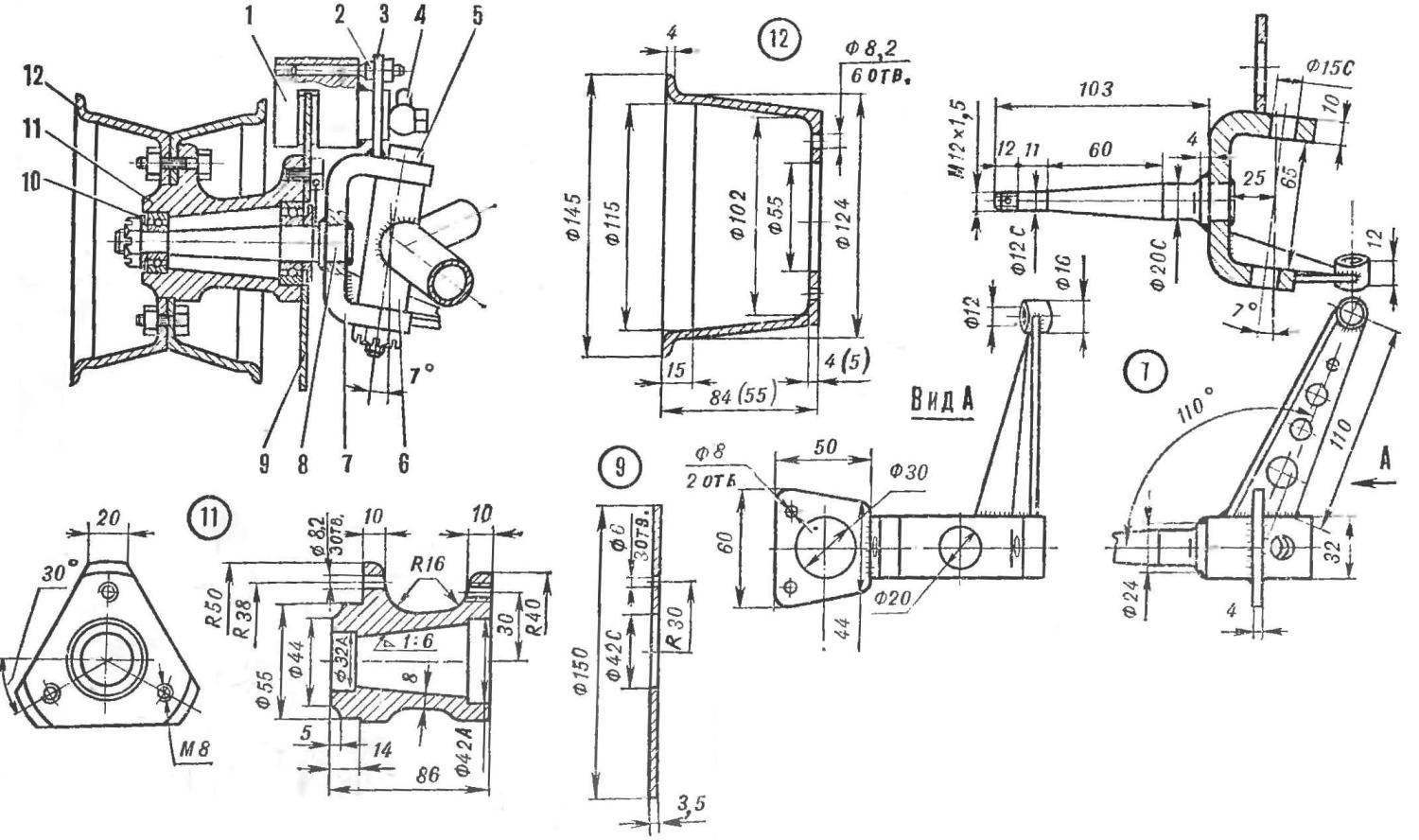

Рис. 3. Поворотный узел переднею колеса:

1 — механизм привода тормоза, 2 — шпилька, 3 — опора крепления механизма привода тормоза, 4 — штуцер магистрали гидротормозов, 5 — шкворень, 6 — втулка для шкворневого соединения рамы с поворотным узлом колеса, 7 — поворотный кулак, 8 — цапфа переднего колеса, 9 — тормозной диск, 10 — пылезащитная шайба, 11 — ступица колеса, 12 — диск колеса.

К раме по месту же приварены кронштейны крепления заднего моста, изготовленные из листовой стали марки 20 (толщина 2 мм); пластины крепления двигателя (сталь 20, толщина 4 мм); втулки для шкворневого соединения с поворотными узлами передних колес (труба с наружным Ø25 мм и толщиной стенки 5 мм); опора крепления механизма заднего гидротормоза; косынки для крепления платформы пола; упор рулевой колонки; оси педалей акселератора и сцепления и кронштейн педали тормоза и главного тормозного цилиндра. Задний отбойник и верхняя часть переднего отбойника сделаны съемными. Они крепятся к раме с помощью болтов.

Проушины поворотных кулаков передних колес (рис. 3) изготовлены из стали 45 на фрезерном станке. Для обеспечения надежности поворотных кулаков цапфы передних колес запрессованы в отверстия проушин и приварены с обеих сторон электросваркой. Втулки для шкворней наклонены в поперечной плоскости на 7°. При этом развал передних колес равен нулю. Кроме того, втулки имеют наклон назад в продольной плоскости на 8°. К верхней части проушин приварены опоры для крепления механизмов привода передних дисковых гидротормозов, а к нижней их части — поворотные рычаги рулевого управления. На рычагах имеются упоры, ограничивающие поворот передних колес (на рис. 3 не показаны).

Ступицы передних и задних колес (см. рис. 3 и 4) из алюминиевого сплава Д16Т. Каждая ступица соединяется с дисками колес с помощью трех болтов М8 с гайками. Для облегчения ступиц на их привалочных плоскостях сфрезерованы сегменты. В передних ступицах установлены подшипники № 201 и 104, закрытые пылезащитными шайбами.

К другой привалочной плоскости каждой передней ступицы прикреплен тормозной диск. Головки болтов, крепящих диск, законтрены вязальной проволокой из мягкой стали. Тормозные диски (рис. 3, 4) — 3,5 мм; изготовлены из стали 45, а их рабочие плоскости отшлифованы.

Диски передних и задних колес выточены из алюминиевого сплава Д16Т.

На карте применены диски двух размеров (вторые указаны в скобках): меньшие использованы в передних колесах; в задних — два диска, большой и малый. Ширина дисков колес выбрана с учетом применения наиболее доступных картингистам шин Воронежского шинного завода моделей В-25А (на передних колесах) и В-28 (на задних). Это дает возможность эксплуатировать их при пониженном давлении воздуха, что, как известно, положительно влияет на устойчивость карта на поворотах и обеспечивает лучшее сцепление шин с дорогой. Конструкция ступиц и дисков позволяет при необходимости производить быструю смену заранее накачанных колес. Для этого диски имеют по шесть отверстий: тремя болтами они соединяются попарно до установки на ступицу.