Со времени изобретения инженером Д. Циммерманом из ГДР плоского дискового золотника, управляющего впуском рабочей смеси в двухтактных двигателях, золотниковое газораспределение нашло широкое применение в гоночных моторах многих ведущих фирм.

Со времени изобретения инженером Д. Циммерманом из ГДР плоского дискового золотника, управляющего впуском рабочей смеси в двухтактных двигателях, золотниковое газораспределение нашло широкое применение в гоночных моторах многих ведущих фирм.

Использование золотника позволяет получить несимметричные фазы впуска рабочей смеси и выгодную форму впускного тракта — за счет укорочения его длины и увеличения радиусов поворота потока рабочей смеси. При прочих равных условиях это дает возможность достичь большего коэффициента наполнения цилиндра свежей смесью, а следовательно, и большей мощности.

Работы по форсировке двигателя, предусматривающие установку дискового золотника, конечно, сложнее, чем аналогичные операции с поршневым газораспределением. Но зато на золотниковом двигателе легче подобрать оптимальные фазы начала, конца и продолжительности впуска. Такой двигатель проще отрегулировать на максимальную мощность и приемистость.

В статье описан высокофорсированный гоночный двигатель с золотниковым газораспределением, построенный на базе серийного отечественного двигателя мотоцикла «Восход» с рабочим объемом до 175 кубических сантиметров.

Выступая на карте с этим двигателем, автор в 1973 и 1974 годах неоднократно завоевывал призовые места на зимних первенствах СССР и РСФСР. Двигатель создан в экспериментальной лаборатории микроавтомобилей Курского Дворца пионеров.

ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Мощности максимальная, л. с. — 24, при 8800 об/мии.

Крутящий момент на валу, кгм — 2,73 (макс.).

Степень сжатия геометрическая — 12,5.

Диаметр цилиндра, мм — 60,5.

Ход поршня, мм — 60 Рабочий объем, см3 — 172,4.

Опережение зажигания, мм до ВМТ — 3,2.

Карбюратор: МЦет с диаметром диффузора, мм — 28,5.

Свеча: ПАЛ 14—15, Лодж — 49 или В КС-28.

Топливо: бензин Б-91 в смеси с маслом МС-20, в пропорции 1 : 18.

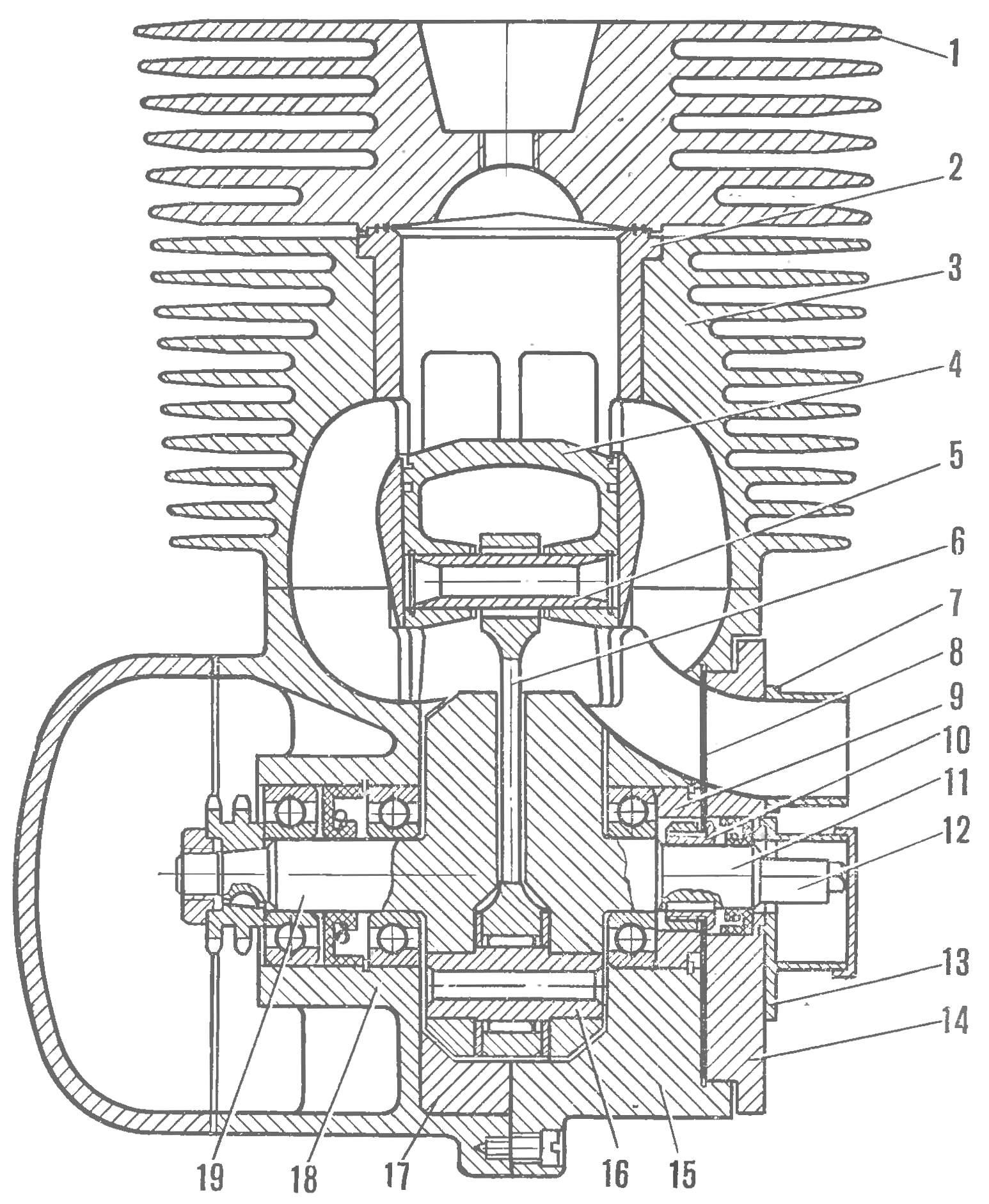

В двигателе использованы без переделок почти все детали коробки передач, пусковой механизм и левая крышка картера. Для увеличения надежности узла передачи использована двухрядная цепь, моторная звездочка, барабан сцепления и первичный вал от спортивного двигателя К-175 СК с передаточным отношением 1 :2,75. Устройство и расположение основных элементов двигателя показаны на рисунке 1.

Рис. 1. Двигатель в разрезе (вид сзади):

1 — головка цилиндра, 2 — гильза; 3 — рубашка цилиндра; 4 — поршень; 5 — палец; 6 — шатун; 7 — патрубок карбюратора, 8 — золотник; 9 — распорная втулка; 10 — втулка крепления золотника; 11 — правая половина коленчатого вала; 12— кулачок прерывателя; 13 — корпус прерывателя; 14 — крышка золотниковой камеры; 15 — правая половина кривошипной камеры; 16 — палец коленчатого вала; 17 — кольцо кривошипной камеры; 18 — левая половина картера; 19 — левая половина коленчатого вала

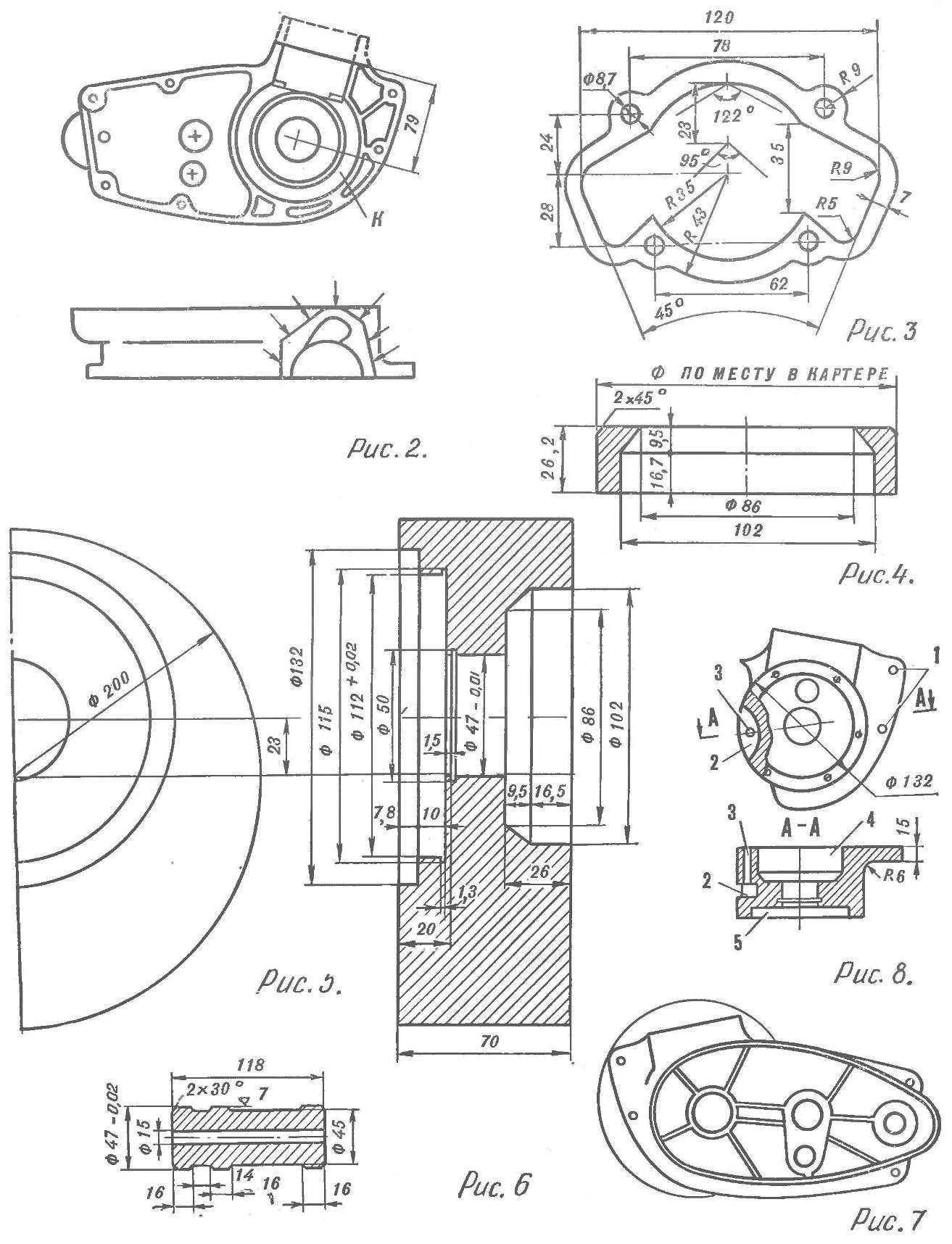

Картер двигателя подвергнут значительным переделкам. Со стороны привалочной плоскости цилиндра левая половина картера обрезана до размера 79 мм, считая от центра гнезда подшипников коленвала (рис. 2). Новая привалочная плоскость должна быть строго параллельна старой.

Вокруг горловины цилиндра на левой половине картера (в местах, указанных стрелками) наваривается алюминиевый сплав в таком количестве, чтобы прокладка, изготовленная по указанным на рисунке 3 размерам, своей левой половиной везде опиралась на металл. Наплавку желательно производить с помощью аргонно-дугового сварочного аппарата. Затем фрезерованием необходимо выровнять привалочную плоскость цилиндра.

В кривошипную камеру левой половины картера впрессовывается кольцо, изготовленное в соответствии с рисунком 4. Место его установки показано на рисунке 2. Иногда бывает необходимо предварительно проточить кривошипную камеру на токарном станке, чтобы придать ей правильную геометрическую форму. Во избежание проворачивания кольцо фиксируется двумя винтами М5. Часть кольца, выступающая в горловину цилиндра, удаляется с помощью расточной головки на фрезерном станке.

Обе плоскости разъема переделанной левой половины картера надо притереть на чугунной плите. Удовлетворительной считается такая плоскость, которая, будучи промытой от притирочного порошка, имеет однородную матовую поверхность и при контрольном движении по чистой плите касается ее всеми точками.

Рис. 2. Левая половина картера после доработки:

К — вставное кольцо кривошипной камеры

Рис. 3. Прокладка цилиндра.

Рис. 4. Кольцо кривошипной камеры.

Рис. 5. Заготовка правой половины кривошипной камеры.

Рис. 6. Калибр.

Рис. 7. Левая половина картера, совмещенная с заготовкой правой половины кривошипной камеры (вид слева).

Рис. 8. Правая половина кривошипной камеры:

1 — гнезда направляющих; 2 — ниша; 3 — отверстие под шпильку; 4 — кривошипная камера, 5 — золотниковая камера

Далее с помощью бормашины надо обработать нижнюю часть перепускного канала. Форма его в поперечном сечении размечается с помощью прокладки (см. рис. 3). Канал должен начинаться от цилиндрической части поверхности щеки коленвала и иметь в вертикальной плоскости плавный радиус закругления (см. рис. 1).

От стандартной правой половины картера использована только часть, служащая крышкой коробки передач. Кривошипная камера срезается таким образом, что ее задняя стенка, являющаяся одновременно передней стенкой коробки передач, остается с крышкой. Раздельные крышки коробки передач и правая половина кривошипной камеры допускают разработку и регулировку коробки передач без вскрытия кривошипной камеры.

Правая половина кривошипной камеры изготовляется из алюминиевого сплава Д16. Сначала на токарном станке вытачивается деталь в соответствии с рисунком 5. Для взаимной центровки половин картера потребуется калибр (рис. 6) из стали любой марки. Вставив его в подшипниковые гнезда обеих половин картера, их соединяют, причем правая проворачивается на калибре до положения, показанного на рисунке 7. Затем очерчивают контур левой половины на правой, после чего лишний металл сфрезеровывается.

Сторона кривошипной камеры, соседствующая с крышкой коробки передач, подгоняется по месту таким образом, чтобы не мешать ее установке. Сфрезеровывается также металл вокруг золотниковой камеры, как показано на рисунке 8.

Правая половина картера фиксируется относительно левой при помощи двух направляющих втулок, для которых сверлятся сквозные отверстия (рис. 8, 1) через старые отверстия левой половины. Обе части картера стягиваются винтами, расположенными в местах, предусмотренных заводом для левой половины. Для обеспечения необходимой герметизации кривошипной камеры в ее части, прилегающей к коробке передач, устанавливается шпилька с резьбой М6, которая завертывается в левую половину картера через кольцо кривошипной камеры. В правой половине для шпильки предусмотрено отверстие 3; ниша 2 — для гайки шпильки (см. рис. 8).

После проведенных работ в правой половине растачивается горловина цилиндра, и описанными выше методами изготовляется нижняя часть правого перепускного окна.

Правая половина картера притирается по плоскости разъема картера. После соединения обеих половин притирается и привалочная плоскость цилиндра. Места установки шпилек крепления цилиндра размечаются на этой плоскости через предварительно просверленные отверстия в рубашке цилиндра.

В правой половинке и в крышке золотника делается впускной канал (форма канала и его расположение видны на рисунке 1). Верхняя кромка канала со стороны золотниковой камеры должна отстоять от ее внешнего края на 3— 4 мм, а нижняя его кромка — на 2— 8 мм выше края гнезда коренного подшипника. Канал должен сопрягаться по сечению с патрубком карбюратора и несколько расширяться (в горизонтальном сечении) на входе в подпоршневое пространство.

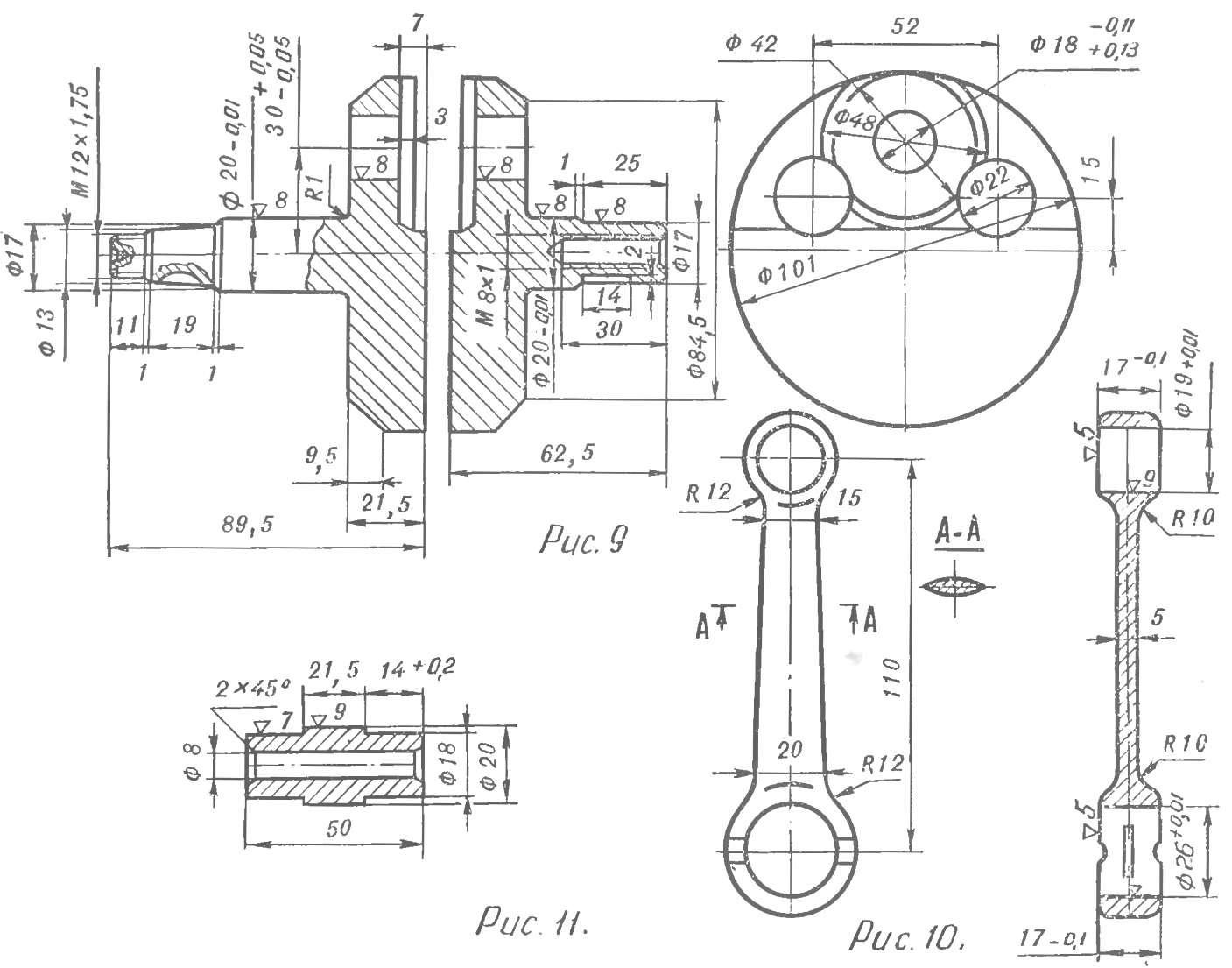

КОЛЕНЧАТЫЙ ВАЛ

Основные элементы его изготовлены в соответствии с рисунками 9—11. Половинки вала, шатун и палец нижней головки шатуна сделаны из стали 12ХН3А, их рабочие поверхности подвергнуты цементации на глубину 0,8— 1 мм. Поверхности отверстий головок шатуна и палец закалены до твердости НИс = 60—63 ед.

Поверхности отверстий под палец и поверхности цапф коленчатого вала имеют твердость HRс = 42—45. После термообработки все рабочие поверхности элементов вала шлифуют и доводят до нужной чистоты и размера.

В нижнем подшипнике коленчатого пала использован сепаратор, изготовленный из дюралюминиевого сплава Д16Т, и четырнадцать роликов Ø 3 мм и длиной 11,75 мм. Между шатуном и щеками вала на пальце установлены две свободно вращающиеся шлифованные шайбы из стали У8А толщиной 2 мм каждая. Шайбы имеют твердость HRс = 59— 62. Палец нижней головки шатуна запрессован в отверстия половинок вала с натягом 0,11 : 0,13 мм. Радиальный зазор в подшипнике нижней головки шатуна — 0,009 : 0,011 мм, осевой — 0,5 0,6 мм.

Рис. 9. Коленчатый вал.

Рис. 10. Шатун.

Рис. 11. Палец.

Коэффициент уравновешенности вала, подобранный для оборотов, близких к максимальным, равен 0,65. (Об измерении коэффициента уравновешенности коленвалов гоночных двигателей можно прочитать в книге А. Н. Силкина и Б. С. Карманова «Пособие механикам мотоциклов», Изд-во ДОСААФ, 1970 г.)

Для получения желаемого коэффициента уравновешенности балансировочные отверстия в щеках коленчатого вала заполняются пробками из алюминиевого либо из магниевого сплава, или из капролона. Подбор материала с тем или иным удельным весом позволит скомпенсировать возможные ошибки балансировки, допущенные при изготовлении балансировочных отверстий в щеках вала.

В верхней головке шатуна использован игольчатый подшипник без сепаратора, с иглами Ø 2 мм и длиной 17 мм. Осевое смещение игл ±1 мм ограничено калеными шайбами из стали У8А толщиной 1 мм, свободно надетыми на поршневой палец. Радиальный зазор в подшипнике верхней головки шатуна 0,01 ÷ 0,015 мм. Поршневой палец Ø 15 мм использован от мотоцикла «ИЖ-Планета». Палец обрезан по длине до размера 52 мм.

(Продолжение следует)