Легенда говорит, что прекрасная Афродита родилась из морской пены. Конечно, это всего лишь красивая сказка. Но в наши дни многие удивительные вещи рождаются из пены благодаря волшебнице-химии. Пенопласт — вспененный полистирол или полихлорвинил. В, яд ли можно найти другие материалы, обладающие столь же низким удельным весом и столь безграничными возможностями, как эта застывшая пена.

Легенда говорит, что прекрасная Афродита родилась из морской пены. Конечно, это всего лишь красивая сказка. Но в наши дни многие удивительные вещи рождаются из пены благодаря волшебнице-химии. Пенопласт — вспененный полистирол или полихлорвинил. В, яд ли можно найти другие материалы, обладающие столь же низким удельным весом и столь безграничными возможностями, как эта застывшая пена.

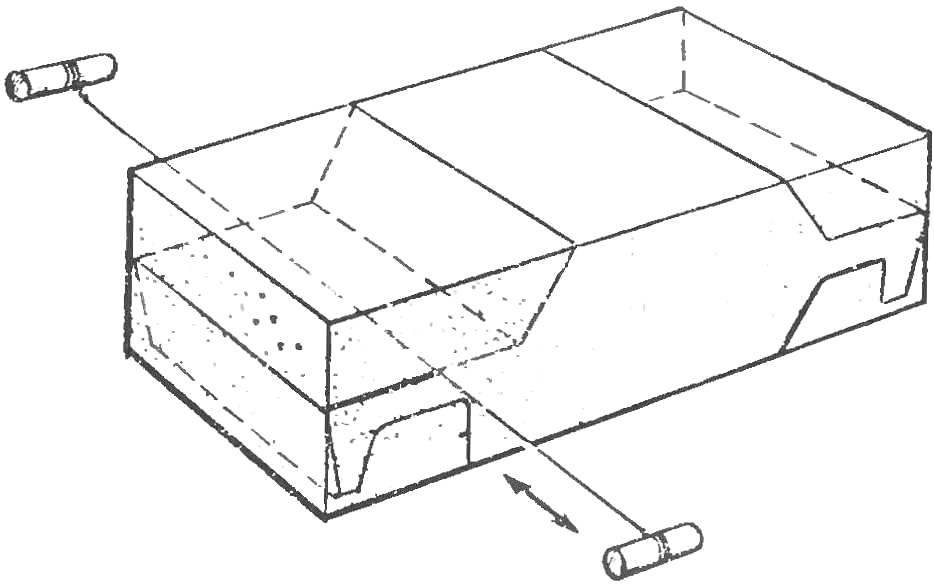

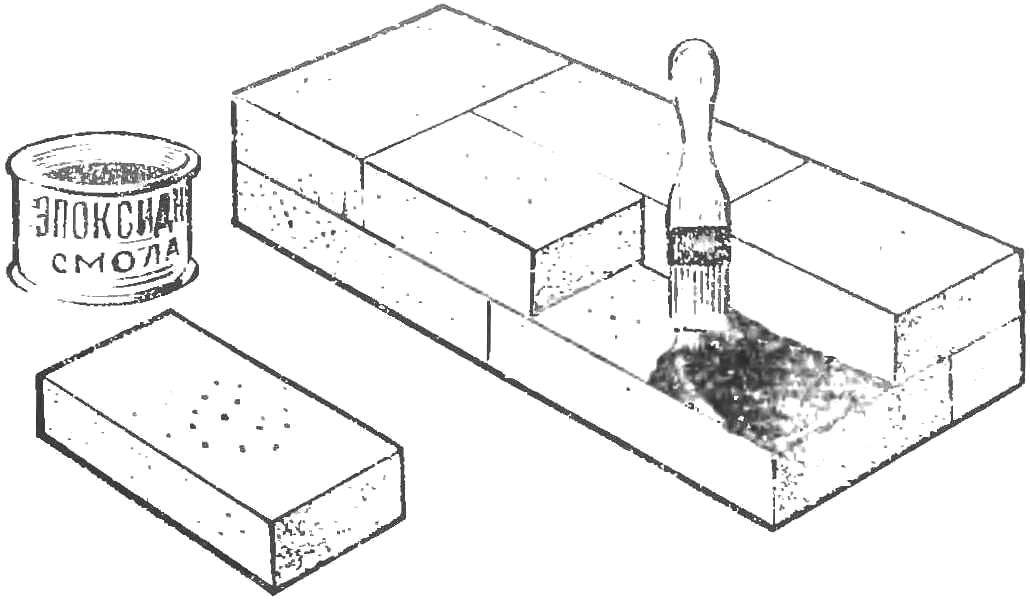

Некоторые из самодельщиков могут сказать, что пенопласт, например, недостаточно прочен. Но попробуйте соорудить такой «бутерброд»: склейте последовательно эпоксидной смолой лист миллиметровой фанеры, лист пенопласта толщиной около 20 мм и еще один лист миллиметровой фанеры (рис. 1). После полимеризации смолы прочность на изгиб такого «сандвича» будет соизмерима с прочностью доски той же толщины.

Как и у любого другого материала, у пенопласта есть свои тайны, познав которые, можно значительно расширить область его применения в разрабатываемых вами конструкциях.

Прежде всего необходимо научиться составлять из пенопластовых брусков блоки любого размера Для этого подбираются пенопластовые бруски, прифуговываются друг к другу, из них «на сухую» составляется блок, а затем «пенокирпичи» связываются резиновым жгутом или веревками.

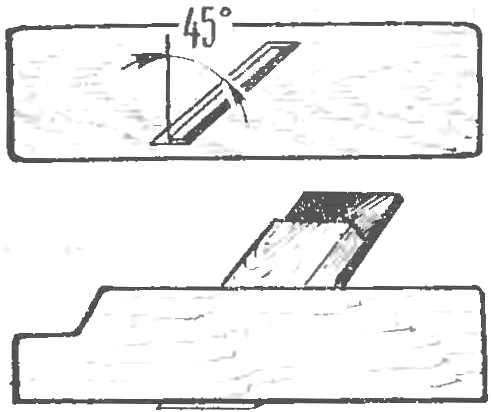

Чтобы ввести блок в требующиеся вам габариты, проще всего воспользоваться рубанком, только следует иметь в виду, что пенопласт очень Чувствителен к остроте заточки инструмента. От рубанка с тупой железкой поверхность получится с рваными раковинами и задирами. Лучше всего обрабатывать пенопласт специальным рубанком. Прорезь под железку у него составляет с осью рубанка угол порядка 45° (рис. 3).

Рис. 1. Пенопласт, армированный фанерой, не так-то легко сломать.

Рис. 2. Блок требуемого размера можно склеить из отдельных «кирпичей»

Рис. 3. Для обработки пенопласта более всего подходит такой рубанок.

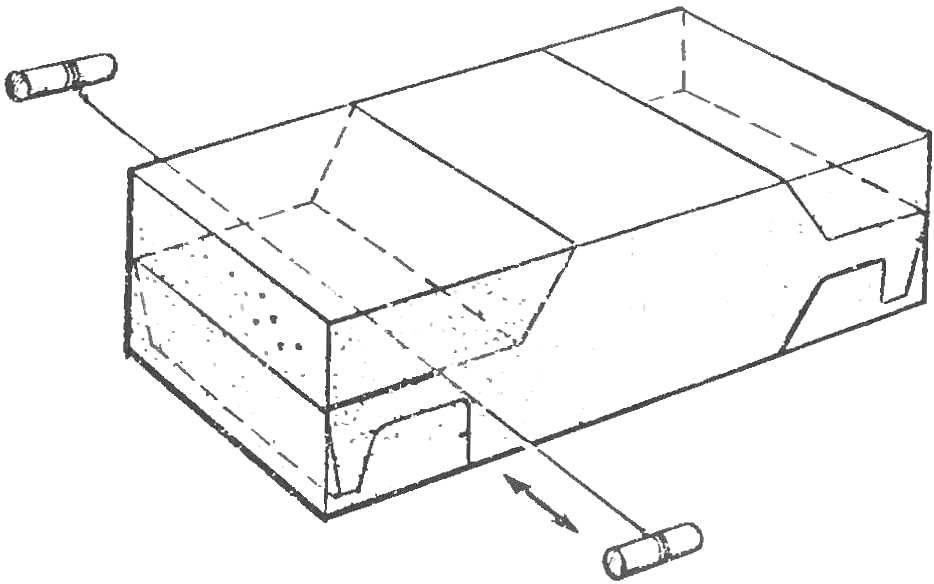

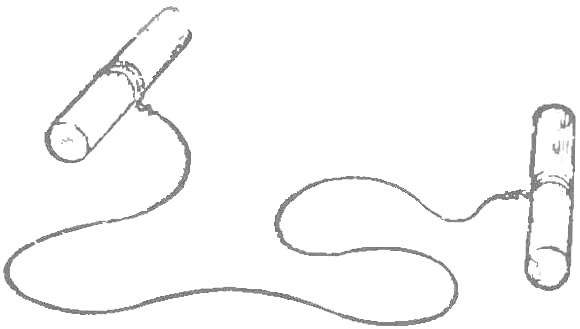

Рис. 4. «Пила» для пенопласта.

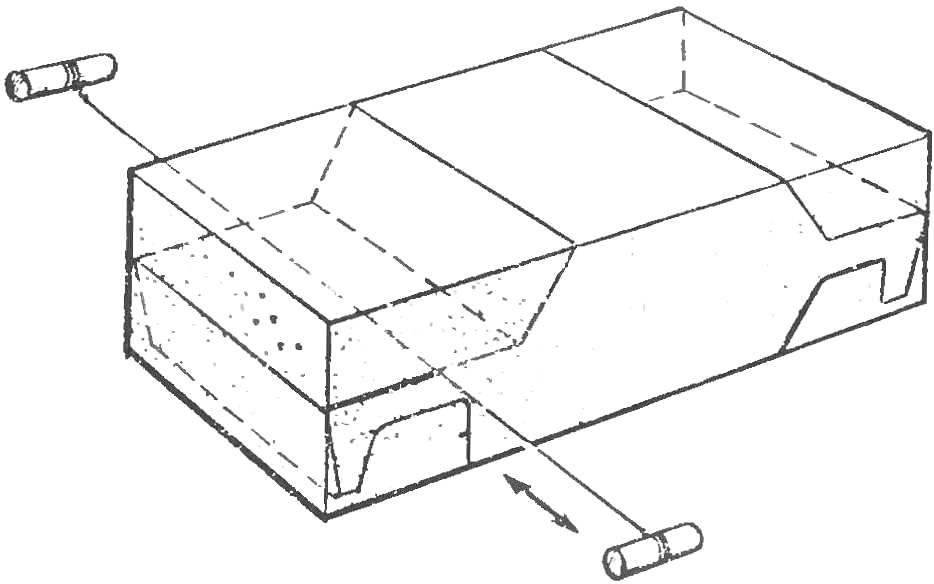

Ну а теперь из пенопластового блока необходимо вырезать задуманную деталь. Нет, за ножовку браться не стоит, она пригодится при резке древесины. Для нашего материала «пилу» лучше сконструировать самому — вам потребуется всего лишь метровый кусок проволоки ОВС Ø 0,5 мм и две круглые палки (рис. 4). Вы, наверное, видели, как в гастрономах продавцы режут сыр и масло. Точно так же можно резать и пенопласт. Делать это лучше всего вдвоем. Начертите на обеих сторонах пенопластового блока линии — следы поверхности распила — и начинайте пилить (рис. 5). После первых двух-трех движений «пила» раскаляется и начинает проплавлять материал Остается только следить за тем, чтобы проволока шла точно по намеченным линиям. Поверхность распила имеет вполне удовлетворительную чистоту.

Для резки можно воспользоваться и нихромовой проволокой, накаляемой электрическим током. Резка материала раскаленным инструментом позволяет легко получать такие детали, выполнение которых любым другим способом было бы весьма трудоемким. Например, изготовление нервюр или даже цельнопенопластовых крыльев моделей самолетов и планеров. Чтобы их сделать традиционными способами, надо затратить немало времени и сил, и нет никакой гарантии, что нервюры или консоли получатся абсолютно идентичными. Ну а если вы воспользуетесь приспособлением, изображенным на рисунке 6, то быстро изготовите несколько комплектов таких деталей. Преимущество и в том, что после обработки горячим способом на поверхности пенопласта образуется

оплавленная корочка, придающая деталям жесткость и гладкую поверхность, почти не требующую дополнительной механической обработки. Жесткость консоли значительно улучшится, если вклеить эпоксидной смолой’ в поверхность крыла одну или несколько стеклонитей (рис. 6 В).

К сожалению, у пенопластовых деталей статочная поверхностная твердость: любой острый предмет способен оставить на поверхности риски, борозды или проколы. Тут достаточно промазать деталь эпоксидной смолой: она закроет поверхностные поры, придав изделию гладкость и жесткость. Если с помощью той же смолы оклеить изделие двумя-тремя слоями стеклоткани, то жесткость еще более увеличится. Сочетание пенопласта с эпоксидной смолой позволяет делать корпуса моделей судов, макеты кузовов автомобилей, детали оформления интерьера. Некоторые поделки изображены на рисунке 7.

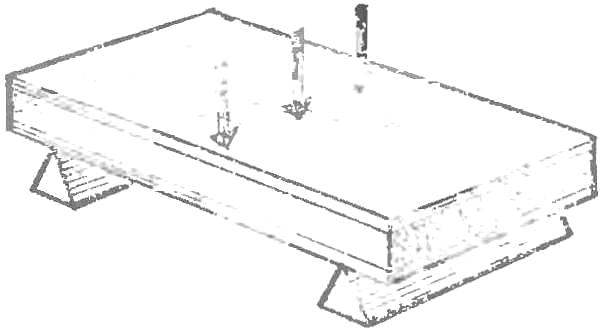

Интересный эффект получается при оклейке пенопласта материалами типа дерматина или искусственной кожи. Делать это лучше всего клеем «88». Следует учесть, что пенопласт марки ПС (полистирольный) растворяется таким клеем, поэтому под оклейку подбирается пенопласт ПХВ (полихлорвиниловый) Обтяжка дерматином позволяет, в частности, делать «фирменные» коробки-корпуса для магнитофонов и радиоприемников, приборные доски и детали интерьера салона в самодельных автомобилях (рис. 8).

Рис. 5. Резка пенопласта стальной проволокой.

Рис. 6. Методика изготовления консолей и нервюр горячим способом:

А — термофильера, Б — варианты профилей рабочего инструмента термофильеры.

Рис. 7. Эти детали сделаны из оклеенного стеклотканью пенопласта.

Рис. 8. Такие «лотки» (А) сделать можно из пенопласта с последующей оклейкой дерматином (Б), В — таким образом можно существенно повысить жесткость пенопластовой консоли; Г — нарезание «пенонервюр».

Рис. 9. Пенопласт искусственная кожа — вот из чего сделан ящик этого комбайна.

При обтяжке дерматином поверхностей двойной кривизны следует учитывать тот факт, что такой материал хорошо тянется в диагональном направлении. Это позволяет без лишних разрезов и накладок оклеивать поверхности довольно сложной формы.

Для маскировки образующихся стыков можно воспользоваться нитрокраской соответствующего цвета. Он несколько растворяет покрытие дерматина, и ступеньки стыков становятся почти неразличимыми.

Химическая основа пенопластов — термопластические смолы. Отсюда возможность деформировать его в нагретом состоянии — гнуть, скручивать. Особенно хорошо поддаются такой процедуре тонкие листы. Для небольших пластин в качестве нагревательного устройства подойдет паяльник.

Окраска вспененных пластиков достаточно сложна, даже если вы и подберете краску, не растворяющую пенопласт. Дело в том, что любая краска проникает в его поры и не просыхает в них очень долго. Поэтому перед окраской лучше всего поверхность загрунтовать эпоксидной смолой и прошкурить. Шпаклевка — на основе все той же эпоксидной смолы, которую в желаемой пропорции смешивают с наполнителем — зубным порошком, тальком, древесной пудрой.

Необходимо помнить, что применять полиэфирную смолу нельзя, так как входящие в смолу компоненты активно растворяют и полистирол и полихлорвинил.