Используя 3D-принтеры, современные технологии позволяют воспроизвести («напечатать», как говорит сегодня молодежь) детали довольно сложной формы. Все чаще такими методами пользуются моделисты. Да и в быту они востребованы. Треснула ручка на радиоприемнике или на рычаге коробки передач — взял и «нарисовал» новую. Вот только не каждому из нас такое «диво дивное» пока доступно. Нужно не только иметь весьма дорогое оборудование, но и уметь им грамотно пользоваться (компьютеры, программы, расходные материалы, знания и т.д., и т.п.). Между тем, простые способы «клонирования» небольших предметов были известны и ранее. Я, к примеру, давно и успешно использую в своей практике для этой цели эпоксидную смолу. Она оказалась идеальным исходным материалом, и отлить из нее практически любой элемент масштабной копии (да и не только для нее) не представляет никакой сложности. А лучший формообразующий материал, на мой взгляд, — обычный гипс.

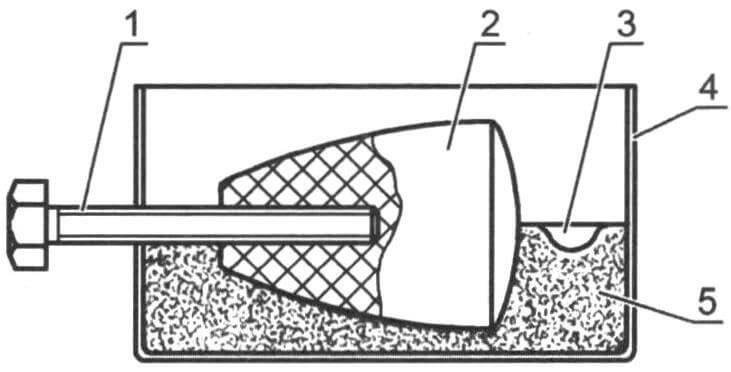

1 — болт; 2 — деталь-эталон; 3 — лунка-фиксатор; 4 — коробка; 5 — гипс

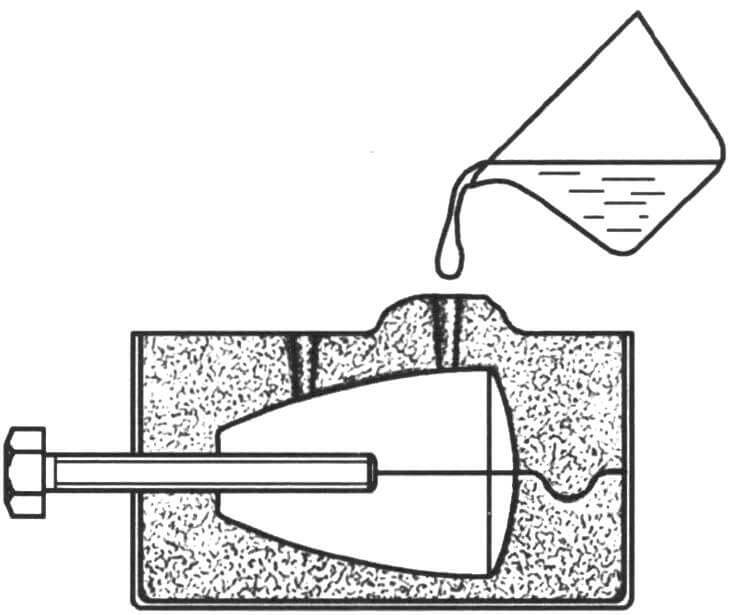

При изготовлении формы я придерживаюсь отработанной очередности. Для начала подбираю коробочку из металла или пластмассы, подходящую по размерам. Затем заполняю ее (с предварительной смазкой внутренней поверхности тонким слоем технического вазелина) до половины гипсовым раствором и погружаю в него приблизительно до половины навазелиненную деталь-эталон, которая копируется. Не дожидаясь полного отверждения гипса, на его поверхности тонкой металлической лопаткой делаю две-три лунки. А после окончательного схватывания гипса вновь смазываю вазелином его поверхность и заливаю новую порцию гипса, которая полностью закрывает деталь. Перед последней заливкой в форму вкладываются пластмассовые вставки, образующие литники и выпоры. Когда гипс затвердел, форма разбирается, из нее извлекаются образец и вставки.

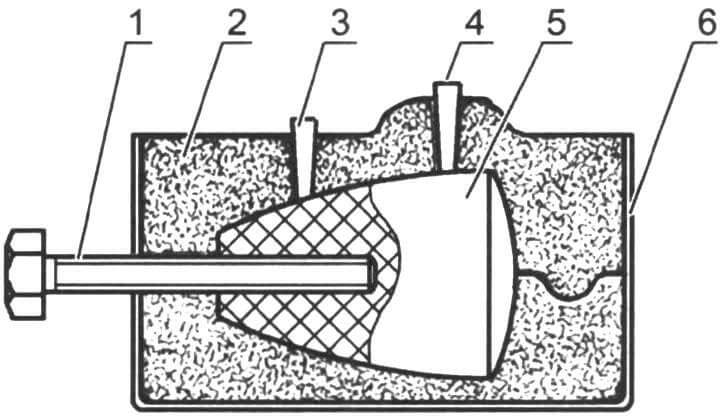

1 — болт; 2 — гипс; 3 — вставка под выпор; 4 — вставка под литник; 5 — деталь-эталон; 6 — коробка

Теперь в чистой и сухой посуде тщательно перемешиваем эпоксидную смолу с отвердителем (в соотношении 8:1), и добавляем в нее сухой пигмент необходимого цвета или же нитрокраску. Смолу заливаем в литник до тех пор, пока она не покажется из выпоров. Через сутки разбираем форму, и извлекаем из нее деталь-копию. Она получается практически готовой, требуется лишь удалить литники и выпоры да зачистить шов разъема формы.

Если деталь имеет внутреннее отверстие, то в процессе подготовки формы это должно быть учтено, значит — вставляем в форму стальной стержень соответствующего диаметра. А если внутри необходимо резьбовое отверстие, то помещаем в форму болт, покрытый тонким слоем консистентной смазки, — он легко извлекается затем из отливки.

Понятно, что используя такой примитивный «дедовский» метод невозможно создать деталь «с чистого листа», как на 3D-принтере. Но когда речь заходит «вам шашечки или ехать», — рекомендую!

Алексей КОРНЕВ, моделист со стажем