Свободнолетающие планеры по-прежнему не теряют своей популярности среди самого широкого круга авиамоделистов. Возможно, это связано с тем, что в наше время большинство других классов превратилось по сути в выжимание дополнительных новых сил из и так уже сверхфорсированных двигателей спортивных аппаратов. Может быть, в планерах привлекает изящество легкокрылых конструкций, романтика бесшумного парения в восходящих воздушных потоках. Многим нравится и то, что наряду со спортивным азартом на стартах планеров присутствует и редкая теперь в моделизме необходимость в хорошей физической подготовке спортсмена-моделиста.

А что изменилось за последнее время в классе свободнолетающих парителей? Конечно же, гонка за результатами оказала и на них свое (не всегда положительное!) влияние. Ужесточились требования буквально к каждой характеристике модели: без отличного динамического старта, стабильного перехода на планирование, чувствительности к слабейшим восходящим потокам и устойчивого поведения планера в любую погоду (от утреннего и вечернего штиля до чуть ли не ураганного ветра) — надеяться на успех на соревнованиях не приходится. Наряду с повышением требований к отдельным данным модели новинки технологии и применение новых материалов позволили изменить и облик парителей. Прежде всего это касается удлинения их крыльев. Еще лет десять назад крыло размахом около 2 м считалось критичным по жесткости и прочности и применялось на образцах, предназначенных только для штилевых условий атмосферы. Сегодня же планеры с подобными консолями не встретишь у хороших спортсменов даже в ветреный день. Параллельно с ростом размаха крыла композитные материалы дали возможность увеличить и плечо горизонтального оперения практически без изменения в худшую сторону момента инерции аппарата.

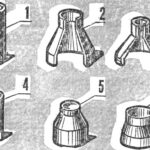

Для среднестатистической обработки использованы материалы по 15 моделям-чемпионам с соревнований рангом не ниже чемпионата СССР последних трех лет.

В настоящее время по результатам обработки среднестатистических параметров модели планеров легко найти «золотую середину» — паритель, по своим геометрическим данным занимающий среднее место между лучшими образцами ведущих спортсменов. Его размеры приведены на рисунке. Что касается профилировки несущих плоскостей, то можно утверждать — практически все летают на одном профиле. Несмотря на отдельные, зачастую весьма успешные попытки создания собственных профилей или использования других серий, названный все же наиболее популярный. Но, уточним, лишь на сегодняшний день! Попытки перехода к новой профилировке несущих плоскостей предпринимаются все чаще, и выдавать прогнозы на завтрашний день крайне сложно.

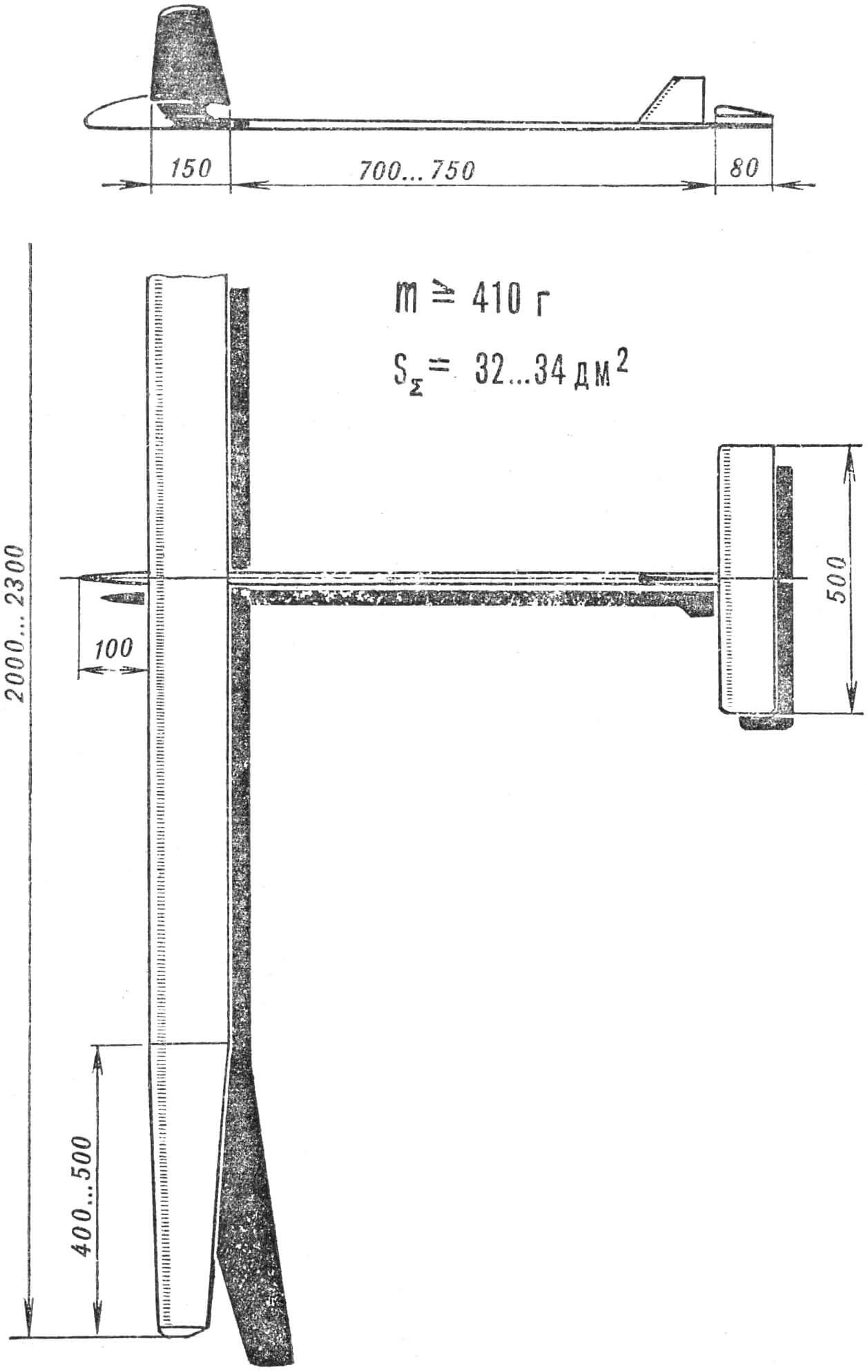

Итак, новые возможности конструирования — как результат применения новых технологий и материалов. В качестве примера рассмотрим схемы элементов, оказывающих наибольшее влияние на основные летные характеристики моделей планеров. Это — прежде всего крылья и, в чуть меньшей степени, хвостовые балки. Некоторые возразят: очень и очень много зависит от буксировочного крючка, превратившегося на современном парителе в сложнейший автоматизированный прецизионный механизм. Да, действительно, одно лишь разнообразие его конструкций говорит о неослабевающем внимании спортсменов к данному узлу и о том, что идеальный вариант еще не найден. Однако эта тема заслуживает отдельного разговора. А сегодня — о самых современных вариантах крыльев и хвостовых фюзеляжных балок.

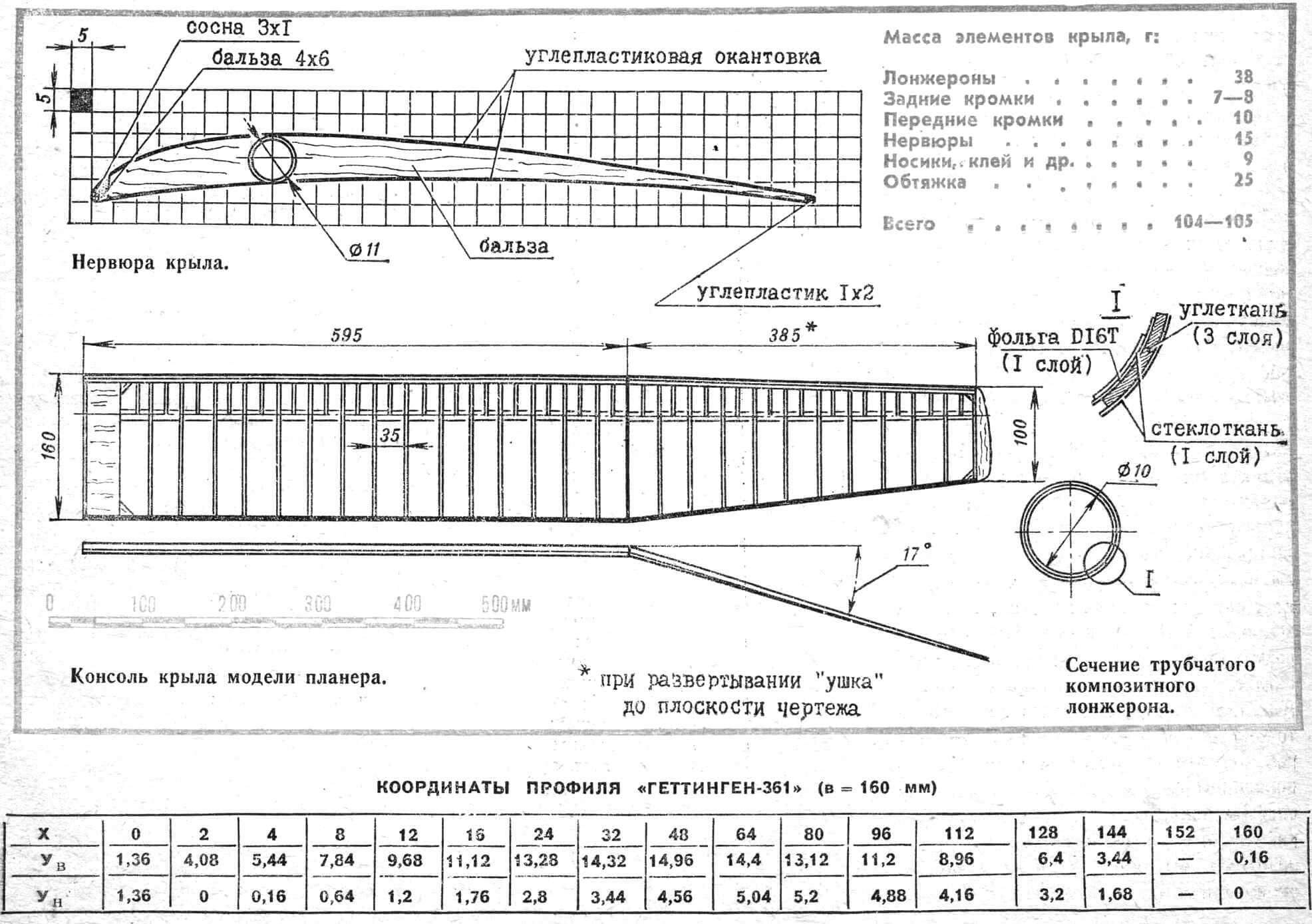

НЕСУЩИЕ ПЛОСКОСТИ ПЛАНЕРА

После анализа выступлений сборной СССР в 1986 году нами было замечено, что несмотря на лучшую и самую сложную в мире технику, советские «свободники»-планеристы редко показывают стабильные результаты на международных соревнованиях. Как нам кажется, основной причиной этого является значительный разнос масс на каждом аппарате. А главный недостаток — увеличенная масса крыльев (170—190 г). Подобные модели менее чувствительны к восходящим потокам, зачастую вообще не «замечают» термики, если те невелики.

На базе таких рассуждений был сделан вывод о непременной необходимости создания легких несущих плоскостей массой в пределах 120—130 г. Однако изготовление крыльев классической силовой схемы с кессоном при подобных ограничениях и современных удлинениях становится проблематичным. Попытки облегчения приводят к неизбежному снижению прочности и жесткости важнейшего элемента планера.

В результате большой конструкторской и экспериментальной работы, проведенной нами, удалось за счет изменения силовой схемы «уложить» крыло парителя в 95—115 г! Причем без снижения жесткостных и прочностных характеристик, требуемых для мощного динамостарта с усилием 5—7 кгс!

Принципиально новые конструкции могут найти широкое применение благодаря следующим признакам: сверхмалая масса, сниженный разнос масс по размаху, повышенная прочность и упрощенность изготовления.

Предлагаемые вниманию спортсменов консоли — наборные с одним трубчатым лонжероном, воспринимающим практически все изгибающие нагрузки и крутящие моменты. Внешний диаметр главного силового элемента равен толщине профиля крыла — 11 мм. Изготавливается лонжерон на цилиндрической оправке методом намотки. В качестве разделительного слоя используется мыло, что позволяет облегчить снятие готового изделия с оправки после нагрева их до 50—60°.

Стенка трубки образовывается стеклотканью толщиной 0,02 мм, дюралюминиевой фольгой 0,03 мм, углетканью 0,12 мм, нитью СВМ на связующем — эпоксидной смоле К-153. В корне лонжерон имеет следующую структуру стенки (снаружи — внутрь): стеклоткань — фольга — три слоя углеткани — стеклоткань. К концу центроплана: стеклоткань — фольга — один слой углеткани — стеклоткань. Корневая часть по кольцу обматывается нитью СВМ.

Лонжерон «ушка» конструктивно аналогичен основному, но выклеивается на конической оправке. Строение стенки по всей длине «ушка» повторяет концевую часть лонжерона центроплана.

Нервюры предварительно вырезаются единым блоком из бальзового бруска плотностью 0,14 г/см3, в котором еще перед профилировкой сверлится отверстие под трубчатый лонжерон. Обработанный брусок оклеивается углетканью, и после отверждения смолы полученный «пакет» распиливается на отдельные нервюры. Задняя кромка крыла изготавливается по технологии, предложенной спортсменом из Ленинграда А. Кашкиным: семь слоев угле-ткани пропитываются смолой К-153, формуются под вакуумом, заготовки распиливаются на рейки сечением 1X2 мм. Распиловку желательно вести на алмазном диске с подачей воды. Передняя кромка крыла — из бальзы плотностью 0,14 г/см3 с сосновой окантовкой.

Сборка консолей — на стапеле. С помощью этого приспособления придается заданная крутка отдельным элементам несущих плоскостей. После основной сборки крыла между нервюрами устанавливаются дополнительные «но-сики»-полунервюры, они поддерживают мягкую обшивку и повышают устойчивость передней кромки.

В результате испытаний лонжеронов, выполненных по предлагаемой технологии, получены следующие прочностные характеристики: потеря прочности трубчатых элементов происходит при нагрузке, соответствующей динамостарту с усилием 14 кгс; при нагрузке динамостарта до 9 кгс лонжероны способны выдержать от 300 до 500 полетов.

ФЮЗЕЛЯЖНЫЕ БАЛКИ — ИЗ КОМПОЗИТОВ

Спортсмены, выступающие со свободнолетающими моделями планеров, хорошо знают: прочная и легкая хвостовая балка фюзеляжа — это один из факторов стабильного и устойчивого полета парителя в сильный ветер, жесткость ее влияет и на качество динамического старта.

В авиамодельном СКБ Куйбышевского авиационного института разработана и испытана технология изготовления фюзеляжных балок современных моделей планеров из композита, включающего стекло- и углепластик и армированного дюралюминиевой фольгой. В процессе эксплуатации они проявили себя с выгодной стороны. При массе 16—18 г по прочности и жесткости превосходят известные варианты, за длительный период не отмечено ни одной поломки этой детали, считавшейся ранее хрупкой и ненадежной.

Для таких композитных балок используются следующие материалы: стеклоткань толщиной 0,02 мм, углеткань 0,15 мм, дюралюминиевая фольга 0,03 мм и смесь эпоксидных смол марок К-153 и ЭД-20 в пропорции 1 : 1. Еще понадобится конусная оправка, отшлифованная из стального прутка. На ней можно выклеить балки для планеров с плечом до 800 мм. Если отшлифовать такую длинномерную деталь не удается, ее вытачивают из двух-трех отрезков Д16Т. Между собой заготовки соединяют роликами Ø 4—5 мм, запрессованными в отверстия в торцах конусов. Самый простой и доступный способ изготовления оправки — острогать ее из прямослойного бруска липы. В торец деревянной детали на смоле монтируют стальной штырь Ø 12—14 мм для крепления в тисках в процессе выклейки балки. Поверхность древесины покрывают эпоксидной смолой, вышкуривают и полируют. Подобные оправки с успехом используются у нас около трех лет.

Все работы по выклейке ведутся на ровном стекле (лучше шлифованном, например, на старом зеркале) размером 400 X 900 мм. Из подручных средств потребуется изолента шириной 12—15 мм на полихлорвиниловой основе, ацетон или растворитель № 646 и тряпки (для смывания остатков смолы с фольги), а также резиновые перчатки для работы со смолами.

Раскрой заготовок из угле- и стеклоткани ведется на стекле по метровой металлической линейке остро наточенным ножом. Края заготовок не должны иметь бахромы, а ткань — грубых дефектов. Нож правится на «нулевке» после каждого реза — только при этом условии удастся получить разрез без складок и заусенцев.

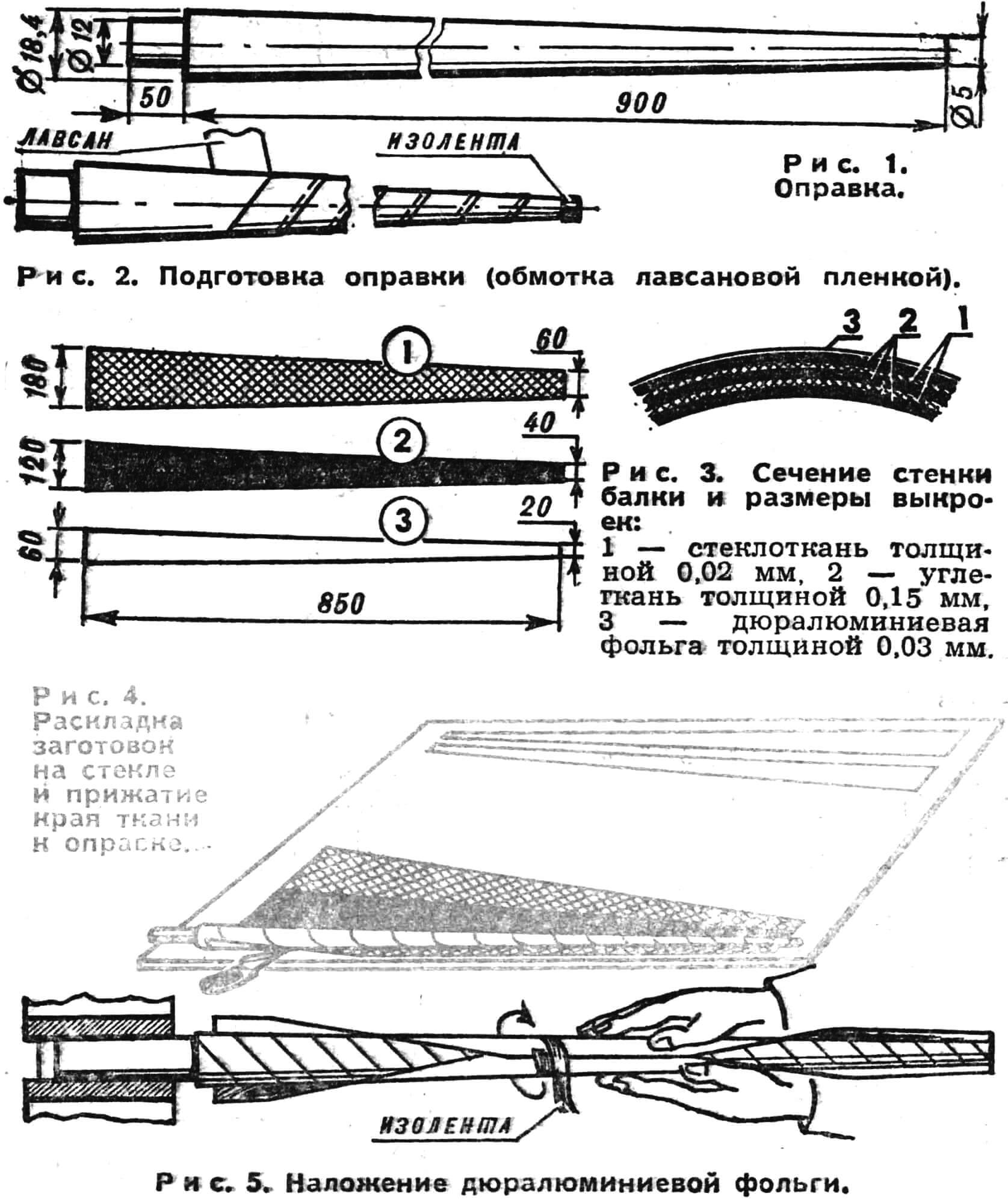

Рис. 2. Подготовка оправки (обмотка лавсановой пленкой).

Рис. 3. Сечение стенки балки и размеры выкроек:

1 — стеклоткань толщиной 0,02 мм, 2 — углеткань толщиной 0,15 мм, 3 — дюралюминиевая фольга толщиной 0,03 мм.

Рис. 4. Раскладка заготовок на стекле и прижатие края ткани к оправке.

Рис. 5. Наложение дюралюминиевой фольги.

Размеры заготовок выбирают, исходя из габаритов оправки и числа слоев в стенке будущей балки. В предложенном варианте она составлена из двух слоев углеткани, трех стеклоткани и одного фольги. Можно добиться дополнительного снижения массы, ограничившись одним листом углеткани, но прочность изделия при этом уменьшится. При отсутствии «угля» балки накручивают из 4—5 слоев стеклоткани толщиной 0,06 мм, однако деталь получается еще менее прочной и жесткой, да и более тяжелой (20—25 г). Припуск на шов дюралюминиевой фольги — около 1 мм, размеры всех выкроек приведены на рисунках. С фольгой надо обращаться очень бережно, так как на ней легко образуются заломы, вмятины и другие дефекты.

Чтобы облегчить съем выклейки, оправку обматывают лентой из лавсановой пленки толщиной 0,01—0,02 мм по спирали, начиная с тонкого конца. Витки должны перекрывать ДРУГ друга, не оставляя открытой поверхности. Концы закрепляют изолентой. Металлизированный лавсан лучше не применять — он прихватывается к смоле и не извлекается из балки. Широко распространенный «Эдельвакс» также не подходит — он не дает полной гарантии легкости съема.

Работу над балкой начинают с раскладки на вымытом стекле-стапеле стеклотканевой заготовки. Поверх нее, отступив от края на 5—8 мм, размещают углеткань. Под рукой надо иметь две заготовки из дюралюминия, — вторая потребуется для быстрой замены испорченной в процессе выклейки. Поверхность дюралюминия обезжиривают с помощью каустической соды, зубного порошка и ацетона.

Затем разводится смола в количестве 12—13 г. Ею пропитывают тканевый «бутерброд»; связующее аккуратно втирается в поры бритвенным лезвием. Пропитка должна быть полной, однако следует избегать и излишков смолы. Остатки «эпоксидки» идут на покрытие фольги. .

На край пропитанной углеткани кладут оправку и острием ножа поднимают край так, чтобы он прилип к оправке. Немного подтягивая оправку, ее прокатывают по ткани, накручивая заготовку. Оправка зажимается за хвостовик в тисках, и руками в резиновых перчатках слои ткани обжимают. При этом ткань допропитывается, излишки же смолы удаляются куском поролона.

Самая ответственная операция — приклейка фольги. Ее лучше всего проводить вдвоем. Один берет выкройку за концы и прижимает ее снизу к ткани. Второй осторожно обжимает металл на середине оправки и, приклеив к одному из краев фольги изоленту, захлестывает шов. После этого той же изолентой заготовка постепенно приматывается в направлении тонкого, а затем толстого концов оправки. Шов должен быть прямым и не перекручиваться вдоль балки.

Если на фольге начнут образовываться заломы (слышится характерное потрескивание), обмотку прекращают и, натянув обшивку по оси оправки, устраняют перекосы. Закончив работу, оправку помещают в тепло, рядом ставят стаканчик с остатками смолы. Через 2—4 часа связующее полимеризуется до полутвердого состояния (контроль ведется по остаткам смолы). Тогда аккуратно снимают изоленту и тряпкой, Смоченной в ацетоне, убирают потеки в районе шва обшивки.

После окончательного отверждения «эпоксидки» балка снимается с оправки и из полученной трубки извлекается лавсановая пленка.

Чтобы придать детали повышенную прочность и жесткость, ее термообрабатывают. Для этого используется небольшая муфельная печь. Она устанавливается дверкой вверх, и на нее надевается цилиндр из картона с крышкой. Балка (одна или несколько готовых) подвешивается изнутри. Температура обработки 80—90°, время 30—40 мин. Готовая балка крепится на модели с помощью переходников.

А. КОРОБИЦИН, С. КОБЗЕВ, г. Свердловск. Л. СТУКАЛОВ, г. Куйбышев