Все большую популярность у моделистов приобретают прочные и жесткие конструкции из углепластика, других не менее перспективных материалов, технология создания которых немыслима без термокамеры, где протекает процесс горячей полимеризации, спекания композиционных элементов в неразрушимый монолит. Да и при выполнении других работ термокамера не помешает. А ведь ее можно соорудить буквально в считанные минуты, имея под рукой школьный ЛАТР (в крайнем случае — рассчитанный на большой ток реостат), нихромовую или вольфрамовую проволоку толщиной порядка 0,5 мм, стойкий к воздействию высоких температур изоляционный материал и подходящий отрезок… металлической трубы. Диаметр и длина последней — в зависимости от габаритов спекаемых изделий.

Технология изготовления предлагаемой термокамеры проста. Расположенную на соответствующих подставках (опоре) трубу обертывают тонким слоем жаропрочного материала, на который наматывают несколько десятков витков нихромовой (вольфрамовой) проволоки, подсоединяемой впоследствии через ЛАТР (или последовательно с реостатом) к сети. Внутрь помещают спекаемую деталь, а торцы трубы закрывают термостойкими заглушками, в одной из которых укреплен термометр или соответствующий другой датчик для контроля за процессом нагрева.

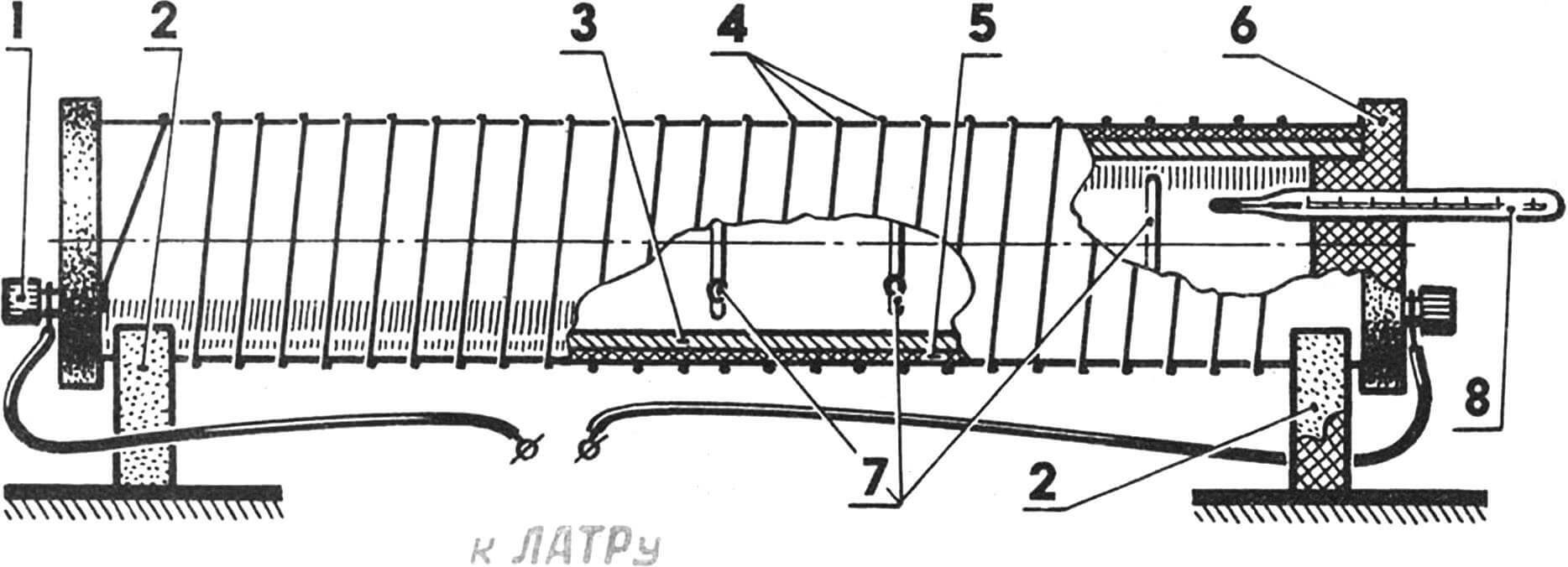

Изготовление и использование экспресс-термокамеры для горячей полимеризации при выполнении самодельных конструкций из углепластика:

1 — электрозажим, 2 — подставка, 3 — корпус термокамеры, выполненный из обрезка трубы (размеры — исходя из габаритов помещаемых в нее деталей), 4 — витки нагревательной спирали из нихромовой (вольфрамовой) проволоки, 5 — прокладка из жаропрочного изолирующего материала, 6 — термостойкие заглушки, 7 — распорки для установки деталей, 8 — термометр.

Такая простая конструкция термокамеры обладает неоспоримыми преимуществами. Во-первых, она экономична в изготовлении, так как требует минимального количества материалов и простых компонентов. Во-вторых, такая термокамера компактна и мобильна, что позволяет использовать её в условиях ограниченного пространства или в качестве переносного оборудования для проведения работ на месте. Также она легко адаптируется под различные размеры и формы спекаемых изделий благодаря возможности выбора диаметра и длины трубы.

Однако следует учитывать, что данная конструкция имеет и некоторые ограничения. Во-первых, она не обладает высокой точностью управления температурой внутри камеры, что может быть критично для некоторых видов работ, требующих строго заданных режимов обработки. Во-вторых, она не предназначена для работы с очень высокими температурами или для длительного нагрева, так как материалы, используемые для изоляции и обмотки проволоки, могут быть неустойчивы к экстремальным условиям.

Для улучшения характеристик такой термокамеры можно внести некоторые доработки. Например, использовать более точные и стабильные источники питания, такие как регулируемые источники тока или терморегуляторы, для обеспечения более точного контроля над температурным режимом. Также можно улучшить изоляцию трубы и обмотку проволоки, используя специализированные жаропрочные материалы с повышенными теплоизоляционными свойствами.

В целом, несмотря на свою простоту, такая самодельная термокамера может быть полезным инструментом для моделистов и мастеров, занимающихся созданием и обработкой различных композитных материалов. Она позволяет проводить базовые процессы термообработки и спекания без необходимости приобретения дорогостоящего профессионального оборудования, что делает её доступной для широкого круга любителей и профессионалов.

Ю. КУЧЕРОВ