В начале 70-х годов перед советскими спортсменами-автомоделистами стояла задача: превысить двухсоткилометровый рубеж скорости в классе моделей 2,5 см3. В наши дни эту скорость освоили многие ведущие спортсмены. Резкий скачок произошел в 1973 году, когда в Течение сезона несколько моделей превысили скорость 220 км/ч.

В начале 70-х годов перед советскими спортсменами-автомоделистами стояла задача: превысить двухсоткилометровый рубеж скорости в классе моделей 2,5 см3. В наши дни эту скорость освоили многие ведущие спортсмены. Резкий скачок произошел в 1973 году, когда в Течение сезона несколько моделей превысили скорость 220 км/ч.

Это стало возможно в основном благодаря переходу к новой трехканальной системе продувки двигателя и использованию резонансных труб на выпуске. Мощность двигателя возросла до 0,8—0,9 л. с. Это, в свою очередь, предъявило к моделям новые требования. Такую мощность надо уметь использовать. Случалось, что при выходе мотора на рабочие обороты модель теряла сцепление с кордовой дорожкой, колеса начинали буксовать и скорость резко падала.

Чтобы обеспечить высокую скорость модели, в настоящее время применяют улучшенную подвеску ведомого и ведущего мостов, а также гасители колебаний (демпферы). Увеличилась длина моделей. Стремясь уменьшить мидель, многие моделисты убрали ведомые и даже ведущие колеса в корпус. Модель обрела более обтекаемые формы.

Сегодня мы знакомим с моделью, которая хорошо зарекомендовала себя как на внутрисоюзных, так и на международных соревнованиях.

На чемпионате Европы 1973 года в городе Канфенхардте (ФРГ) она заняла первое место и установила мировой рекорд 220,426 км/ч. Модель отвечает всем современным требованиям и еще не исчерпала всех своих возможностей. При дальнейшей работе на ней можно добиться более высоких результатов.

Ниже приводятся краткие технические данные модели и технология изготовления отдельных узлов.

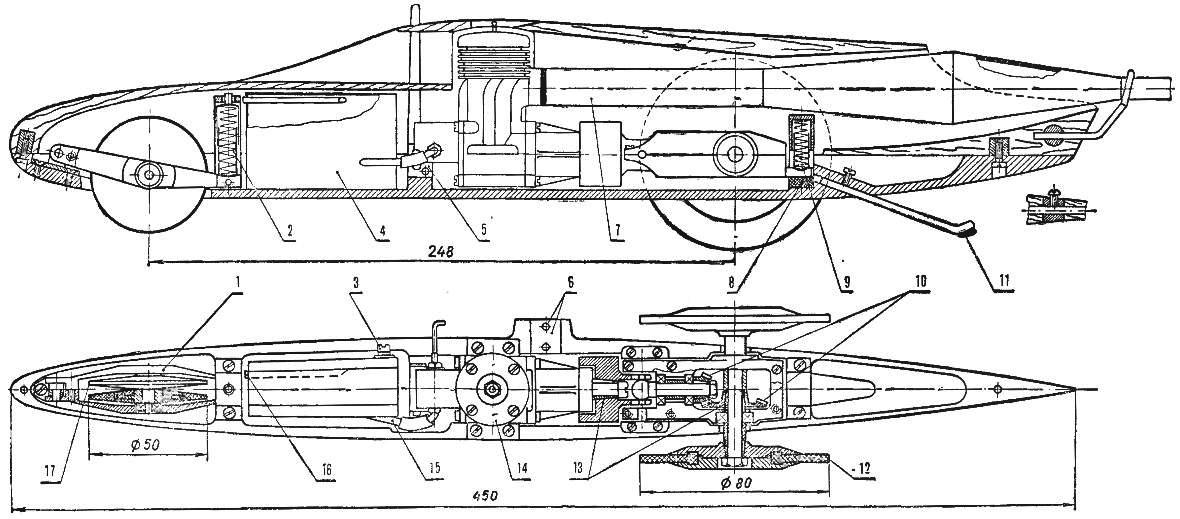

Вес модели — 1150 г.

Длина — 450 мм.

База — 248 мм.

Высота — 75 мм.

Ширина колеи — 70 мм.

Двигатель самодельный, трехканальный, с резонансной трубой.

Несущая часть корпуса модели (поддон) отлита из алюминиевого сплава АЛ-19. Этот сплав хорошо обрабатывается и дает гладкую блестящую поверхность. Он обладает высокими механическими свойствами. Модель для отливки сделана из липы с соблюдением линейных углов и припусков на дальнейшую механическую обработку. Литье производилось в землю. Особое внимание надо обратить на фрезерование базовых поверхностей для крепления двигателя и ведущего моста. Эта работа производится с одной установки ее на станке, в противном случае возможны перекосы, что приведет к лишним механическим потерям при передаче усилия на колеса.

Ведущий мост представляет собой понижающий конический редуктор. Он оснащен подвеской маятникового типа. Роль амортизатора выполняет цилиндрическая пружина Ø 8 мм, навитая из проволоки Ø 0,8 мм. Пружина помещена в стальные стаканы. Амортизаторы ведущего и ведомого мостов действуют аналогично.

Редуктор — самый сложный агрегат, и от того, насколько точно он выполнен, во многом зависит конечный результат, показанный моделью. Корпус редуктора несет большие радиальные И боковые нагрузки, поэтому его следует выполнять из стали или материала, не уступающего ей по прочности, например сплавов титана. Корпус состоит из двух половин. Плоскость разъема проходит по осям подшипников. Такая конструкция редуктора очень удобна для сборки и доводки. При изготовлении корпуса редуктора сначала делаются две заготовки одинаковой толщины. Сопрягающиеся плоскости шлифуются или притираются, затем в них сверлятся отверстия под направляющие шпильки Ø 2 мм и винты М3. После этого в одну половину запрессовываются шпильки, в другую они должны входить с легким усилием. Затем нарезается резьба под стягивающие болты, и обе заготовки свинчиваются. Когда они скреплены, можно приступать к расточке гнезда под подшипники, выполняемой на токарном станке. Для этого одна из боковых поверхностей принимается за базовую и выставляется по индикатору.

Модель в сборе:

1 — качалка ведомого моста, 2 — амортизатор ведомого моста, 3 — заправочное отверстие с резьбовой- пробкой, 4 — топливный бак, 5 — остановочное приспособление, 6 — паз и отверстия крепления кордовой планки, 7 — резонансная труба, 8 — ограничитель хода подвески (пористая резина), 9 — амортизатор ведущего моста, 10 — шестерни редуктора, 11 — твердосплавная напайка, 12 — ведущее колесо, 13 — разрезные конусные втулки, 14 — двигатель (собственной конструкции), 15 — питающая трубка, 16 — дренажная трубка, 17 — переднее колесо с вваренным диском.

Отклонение индикатора должно быть не более 0,01 мм. Плоскость разъема должна совпадать с осью расточки, что тоже проверяется по индикатору. Расточку корпуса лучше начинать с торца редуктора, то есть со стороны оси маленькой шестеренки. Затем деталь разворачивают в патроне станка на 90° и выставляют по базовой поверхности по индикатору аналогично предыдущей операции, после чего растачивают предварительное сквозное отверстие Ø 10 мм и гнездо под один подшипник. Гнездо под второй подшипник растачивают на оправке. После этого следует просверлить отверстие под полуоси крепления редуктора к поддону и произвести выборку окна для шестерен, а также облегчить корпус редуктора. Оси редуктора сделаны из стали 12ХН3А, термообработаны с последующей шлифовкой. Передача крутящего момента двигателя на редуктор производится через шариковый кардан. На одном конце малой оси сделан шар с отверстием, в которое запрессовывают шпильку Ø 3 мм. В качестве последней можно использовать ролик от игольчатого подшипника соответствующего диаметра и длины. Распорные втулки на малую и большую оси делают из стали. При изготовлении следует обратить внимание на точную подгонку их длины. В противном случае возникают большие нагрузки на подшипники, что ведет к лишним механическим потерям.

Шестеренки, примененные в редукторе, имеют соответственно 14 и 27 зубьев. Передаточное отношение 1:1,93. Модуль шестерен — 1.0. Изготовить такие шестерни можно только в условиях производства. На осях шестерни крепятся при помощи разрезных конусных втулок, выточенных из латуни Л-62. Такая посадка обеспечивает точную и надежную установку шестерен.

Большое внимание надо уделить сборке редуктора. Оси предварительно притирают или подгоняют мелкой шкуркой к подшипникам, так, чтобы они садились на ось с легким усилием. Гнезда подшипников тоже окончательно притираются. Посадка в гнезда подбирается опытным путем. Применяемые подшипники 5X13 и 6X15 очень чувствительны к нагрузкам: излишний натяг может привести к их разрушению. Установленные в корпус редуктора оси должны легко вращаться. Только после этого можно приступать к установке шестерен. Шестерни должны легко, без толчков и стука обкатываться с наименьшим зазором. Большой зазор между шестернями увеличивает их износ.

В. ПОПОВ, мастер спорта международного класса