(Окончание. Начало в № 5 и 11 ’02)

(Окончание. Начало в № 5 и 11 ’02)

Ракета-носитель «Союз У-2» с КК «Союз ТМ-12». В статье «Союз» — космический долгожитель» («Моделист-конструктор» № 5’02) было рассказано о создании и испытаниях этого космического корабля и ракеты-носителя, которые стали прототипами для целой серии таких кораблей и ракет. Их модификации успешно служили для пилотируемых полетов по программам отечественных долговременных орбитальных станций «Салют» и «Мир», а сейчас — для полетов на Международную космическую станцию (МКС). В том же номере журнала были приведены подробные чертежи ракеты-носителя «Союз У-2».

В публикации «Модель-копия чемпиона» («Моделист-конструктор» № 11’02) речь шла о конструкции модели этой ракеты, построенной в Московском городском Дворце детского (юношеского) творчества бывшим челябинским ракетомоделистом, ныне чемпионом мира и многократным чемпионом Европы А.Левых, и напечатаны ее чертежи.

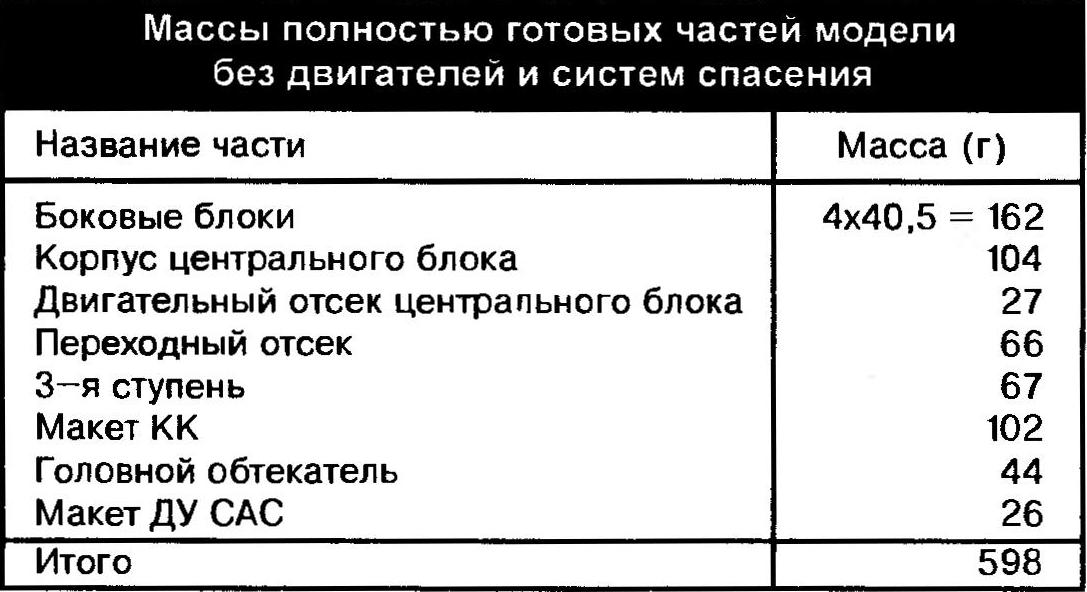

Теперь завершающий материал — о технологии изготовления модели. Признаемся, модель сложная. Судите сами: реализм ее полета обеспечивают десять двигателей. В 4-ступенчатом варианте она расстыковывается на 12 частей, которые все снабжены системами спасения. Для этого филигранно продумана механизация модели. Даже если постройка ее вам не по силам, ознакомление с технологией изготовления обогатит арсенал ваших знаний и умений.

Технологическая оснастка и стартовые устройства. Для постройки модели-копии ракеты-носителя (PH) «Союз У-2» с КК «Союз ТМ-12» необходимо изготовить большое количество технологической оснастки:

— комплект металлических оправок (17 шт.) для намотки корпусов, трубок и отсеков. Их наружные поверхности повторяют форму и внутренние размеры корпуса и отсеков с учетом толщины их стенок. Оправки вытачивают на токарном станке из жесткого алюминиевого сплава, например Д16Т, или любой стали, шлифуют шкуркой и полируют;

— комплект штампов и пуансонов для вырубки люков и формоаки различных обтекателей и клепаных панелей, а том числе и теплозащиты хвостовых отсеков центрального и боковых блоков. Их фрезеруют из стали или жестких алюминиевых сплавов, рабочие поверхности шлифуют, а режущие кромки доводят до нужной кондиции надфилями. Кроме того, на рабочие поверхности штампов для высечки клепаных панелей корпуса на фрезерном станке при помощи специального приспособления наносят рисунок клепки и сварных швов;

— матрицы и пуансоны для формовки коробов гаргротов (фрезеруют из толстого оргстекла);

— матрицы для отливки из эпоксидной смолы имитации болтов стыков блока. Их делают из дюралюминиевых пластин;

— металлическую пресс-форму для литья под давлением из полистирола макетных сопел (вытачивают на токарном станке);

— мягкие формы (оголовка центрального блока — ЦБ, основания и собственно аэродинамического руля, крышки переднего днища ЦБ; оснований сопел двигательной установки системы аварийного спасения — ДУ САС; элементов арматуры решетчатых стабилизаторов головного обтекателя — ГО) отливают из силиконового герметика по изготовленным мастер-моделям этих частей конструкции модели;

— матрицу для изготовления обтекателя рулевых двигателей ЦБ отливают из эпоксидной смолы по соответствующей мастер-модели, которая в дальнейшем используется как пуансон;

—два приспособления вытачивают из дюралюминия для сборки фермы и переходного отсека, которые позволяют получить необходимое взаиморасположение монтируемых узлов и деталей и обеспечить их соосность;

— шаблоны для вырезания гребенок усиления и панели имитации химического фрезерования приборного отсека блока И вырезают из тонкого стеклотекстолита;

— накатки для нанесения рисунка точечной сварки. Основой для них служат шестеренки с соответствующим шагом зубцов.

Для обеспечения одновременного запуска модельных ракетных двигателей (МРД) блоков 1-й и 2-й ступеней разработана конструкция и изготовлен пирокрест, у которого периферийные трубки расположены на раздвижных консолях. Это обусловлено тем. что положение боковых блокоа относительно центрального не фиксировано жестко и возможны некоторые отклонения расстояний между их двигателями. Консоли представляют собой цилиндры с отверстиями для передачи огня и винт-заглушку. Их крепление к центральной части обеспечивает подвижность через латунную разрезную втулку, которая стопорится винтом.

Для обеспечения одновременного запуска модельных ракетных двигателей (МРД) блоков 1-й и 2-й ступеней разработана конструкция и изготовлен пирокрест, у которого периферийные трубки расположены на раздвижных консолях. Это обусловлено тем. что положение боковых блокоа относительно центрального не фиксировано жестко и возможны некоторые отклонения расстояний между их двигателями. Консоли представляют собой цилиндры с отверстиями для передачи огня и винт-заглушку. Их крепление к центральной части обеспечивает подвижность через латунную разрезную втулку, которая стопорится винтом.

Изготовление деталей. Все заготовки корпусов модели изготавливают намоткой из стеклоткани, пропитанной эпоксидной смолой ЭД-20 по стандартной технологии ракетного моделизма. Наружные корпуса состоят из двух слоев стеклоткани поверхностной плотностью 60—70 г/м2, двух слоев стеклоткани 40—45 г/м2 и одного слоя стеклоткани плотностью 25 г/м2.

Внутренние и направляющие трубки ББ и их парашютные отсеки наматыаают из трех слоев стеклоткани плотностью 60— 70 г/м2, трубки двигательных отсеков из даух слоев такой стеклоткани, а трубка упорного цилиндра переходника—из пяти слоев.

На поверхности корпусов ГО и ракетных блоков наносят два-три слоя грунта (лак АК-20 или эпоксидная грунтовка). После их высыхания наружные поаерхности вноаь шлифуют мелкой шкуркой, добиваясь получения роаной и гладкой поверхности. Затем на них наносят разметку, обрезают и снимают с оправок.

На наружную поверхность заготовки внутренней трубы ЦБ наклеивают эпоксидным клеем лист легкой бальзы толщиной 1—1,5 мм. Заготовку на оправке зажимают а патроне токарного станка и протачивают наружный диаметр трубы, который должен быть чуть меньше (на 0,05—0,1 мм) внутреннего диаметра цилиндра корпуса. Далее заготовку обрезают и снимают с оправки.

В мвтрицах (из двух слоев стеклоткани плотностью 60—70 г/м2 и одного слоя — 25 г/м2), пропитанных жидким эпоксидным компаундом и прижатых пуансоном, формуют заготовки коробов гаргротов и обтеквтелей рулеаых двигателей ЦБ. Для получения гладкой поверхности формуемых деталей в матрицу сначала укладывают тонкую стеклоткань.

На токарном станке вытачивают:

— из жесткого алюминиевого сплава (Д16Т или В95) — заготоаки шпангоутов, втулки блока стабилизаторе 3-й ступени, наружную трубку пускового стаквна, поршни боковых блоков (ББ), цилиндры основвний рулеаых двигателей 3-й ступени, верхний и нижний корпуса ДУ САС, ее опорный конус и посадочный цилиндр, а также корпус приборного отсека ЦБ. Для уменьшения массы среднего шпангоута ЦБ желательно использовать магниевый сплаа типа МА;

— из латуни или бронзы — опорные кольца фермы, упорные шайбы толкателей и заготоаки трубок электрических контактов для двигательных трубок;

— из нержавеющей стали (типа Х18Н9Т) — пусковой стакан МРД 3-й ступени;

— из батистового текстолита — все пробки, заглушки, центрирующие кольца направляющих трубок хвостового отсека ББ, посадочный цилиндр макета КК, заготовку пускового стакана его МРД и их соплоаые втулки, лабиринтный пыж 3-й ступени и основные сопла ДУ САС;

— из стеклотекстолита толщиной 3 мм — теплозащитный экран переднего днища центрального блока;

— из фторопласта — направляющие втулки толкателей;

— из эбонита — средний корпус ДУ САС и заготовку обтекателя перископа КК.

На сверлильном станке во всех шпангоутах сверлят отверстия для облегчения и более надежного их крепления. В стыковых поясках шпангоутоа ББ пропиливают наклонные пазы и выступы. Во атулке подвижного блока делают шлицовкой восемь пропилоа и формируют кронштейны для консолей стабилизатора. Затем сверлят отверстия диаметром 0,8 мм под их оси. В силовом кольце заготовки среднего шпангоута ЦБ прорезают в наружной стенке отверстия под штыри. Если деталь изготовлена из магниевого сплава, то на нее следует нанести покрытие для защиты от коррозии.

В заготоаке пиротехнического шпангоута двигательного отсека (ДО) центрального блока на фрезерном станке растачивают отверстия под двигательные трубки и цилиндры толкателей, фрезеруют пазы для прохода упоров и сверлят отверстия для облегчения и передачи луча огня. Из алюминиевого сплава фрезеруют кубики оснований поршней, а которых сверлят отверстия и нарезают резьбу. Полируют нижний торец нижнего шпангоута 3-й ступени.

Шпангоуты переднего, среднего и хвостового отсекоа макета КК, пары анутренних шпангоутов ББ и усиления отверстий ЦБ для прохода поршней вырезают из стеклотекстолита толщиной 0,5—0,8 мм. Из стеклотекстолита толщиной 3 мм вырезают упоры крепления ДО центрального блока. Торцевые шпангоуты хаостовых отсекоа центрального и боковых блоков, стенки верхнего шпангоута хвостоаого отсека ББ, среднего шпангоута хаостового отсекв ЦБ и пластины для пазоа их уступов вырезают из бальзы толщиной 1,3—1,5 мм, оклеенной с двух сторон стеклотканью плотностью 60—70 г/м2.

На фрвзерном станке из стеклотекстолита толщиной 0,3 и 1 мм изготавливают для решетчатых стабилизаторов отделяемого головного блока (ОГБ) заготовки пластинок для решетки и рамки соответственно. Заготовки пластинок собирают а пакет на циакрине, бруском со шкуркой выравнивают поверхность торцов и этой стороной наклеивают на металлическую пластину. Ее устанавливают на фрезерный станок и обрабатывают по контуру. Пакет заготовок для изготовления решеток фрезеруют до получения необходимой толщины (2 мм) и далее дисковой фрезой толщиной 0,3 мм делвют пропилы глубиной 1 мм с швгом 2 мм.

Все мелкие нвружные обтеквтели изготавливают из отожженной алюминиевой фольги толщиной 0,1 мм методом глубокой вытяжки пуансоном сначала в резину, потом а свинец. После вытяжки облой материале обрезают острым ножом, а наружную поверхность доводят алмазными надфилями. На внутреннюю поверхность для придания жесткости наносят небольшое количество эпоксидной смолы с наполнителем.

Штампвми на линолеуме просеквют из дюралюминиевой (желательно анодированной) фольги толщиной 0,03 мм люки, панель стыка блоке И с хвостовым отсеком, клепаные панели и разнообразные имитации заправочных горловин и штуцеров. Из полированной фольги такой же толщины — имитации теплозащитных панелей торцов и боковых поаерхностей хвостовых отсекоа центрального и боковых блоков.

Гребенки усиления отсекоа с точечной сваркой и панель имитации химического фрезероаания на приборном отсеке ракетного блока (РБ) И вырезают по шаблонам из тонкой (0,05 мм) гладкой бумаги, предварительно пропитанной нитролаком. Рисунок точечной сварки наносят накатками.

Для проушин оголовков ББ из дюралюминиевого листа толщиной 0,5 мм вырезают заготовки, которые вставляют в матрицу и заливают жидким эпоксидным компаундом с наполнителем. В качестве его можно использовать алюминиеаую пудру или микросферы. После полимеризации компаунда готовую деталь извлекают из матрицы и, если необходимо, дорабатывают надфилями.

В силиконовых матрицах отливают из жидкой эпоксидной смолы аэродинамические рули, их основания, арматуру стабилизаторов ОГБ и маленьких сопел ДУ САС.

Для изготовления фермы нарезают отрезки трубок из нержавеющей стали или медно-никелевого сплава с толщиной стенок 0,1—0,2 мм и внешним диаметром 2, 1,2 и 1 мм. Для них также можно использовать медицинские иглы соответствующего диаметра

Консоли стабилизатора ЦБ вырезают из оргстекла толщиной 2 мм, а консоли стопорного кронштейна из пластины такой же толщины искусственно состаренного сплава Д16Т. Для облегчения деталей в консолях кронштейна сверлят отверстия. Из стальной проволоки навивают (или подбирают) пружины для толкателей ЦБ и парашютных отсеков ББ. Сами толкатели выгибают из каленой стальной проволоки диаметром 1 мм.

Для изготовления бортовых электрических разъемов извлекают штырьки и гнезда диаметром 0,8 и 0,5 мм из промышленных разъемов типа РС-50 и МР соответственно. Кронштейны бортоаых электрических разъемов вырезают из стеклотекстолита толщиной 1,2—1,5 мм и сверлят отверстия под штырьки и гнезда, которые берут от электромагнитного реле с подходящей контактной группой. Для надежности работы последняя должна подвергаться минимальным доработкам.

Консоли стабилизатора 3-й ступени и макета КК изготавлиаают из стеклотекстолита толщиной 1 мм. В них прорезают крючки для зацепления с резиновым кольцом и сверлят отверстия под оси.

Сборка и отделка модели. Сборка разделяется на несколько этапоа: предварительную, основную и окончательную. На первом собирают главные части модели. На втором монтируют крупные элементы деталировки и электрических цепей. На последнем выполняют монтаж мелкой деталироаки и отделку модели.

Для сборки большинства узлов используют эпоксидный клей, для предварительной фиксации деталей относительно друг друга — циакрин. Перед этим места склейки тщательно зачищают шкуркой и обезжиривают. Через отверстия в посадочных поясках наносят эпоксидный клей, который после местного прогрева феном растекается по асей склеиваемой поверхности. Корпуса собирают, соамещая разметочные риски и обеспечиаая таким образом азаимное расположение отдельных частей. Излишки клея удаляют.

Особое анимание — отделке модели, так как она ао многом определяет результаты стендовой оценки. Для окраски используют эмали и грунты не нитро- или вкриловой основе. Грунт и крвску наносят аэрографом. Для получения поверхности, повторяющей прототип, берут соответствующие змели, которые дают такую фактуру (сатин), либо «матируют».

Последний тонкий слой эмали наносят на окрашиваемые поверхности с подачей малого ее количества и большого количества аоздуха.

Изображение флагов СССР и Великобритании на головном обтекателе (фото 1) выполняют через соответствующие трафареты, вырезанные из широкого скотча на бумажной основе. Отдельно окрашивают в соответствующие цаета другие элементы деталировки (сопла двигателей, антенны). Мелкие детали можно окрасить при помощи мягкой кисточки или методом окунания, предварительно наклеив их на концы спичек.

На поверхности хвостовых отсеков центрального и бокоаых блоков наклеивают (клеем «Марс») имитацию теплозащиты. На их торцах монтируют сопла, рулевые двигатели, арматуру и другие элементы деталировки. Так же аккуратно монтируют на наружных поверхностях всех частей модели оставшиеся элементы деталироаки, используя прозрачную 5-минутную эпоксидную смолу. На окончательно собранные части модели методом декалькомании наносят линии зон опор и маркировки.

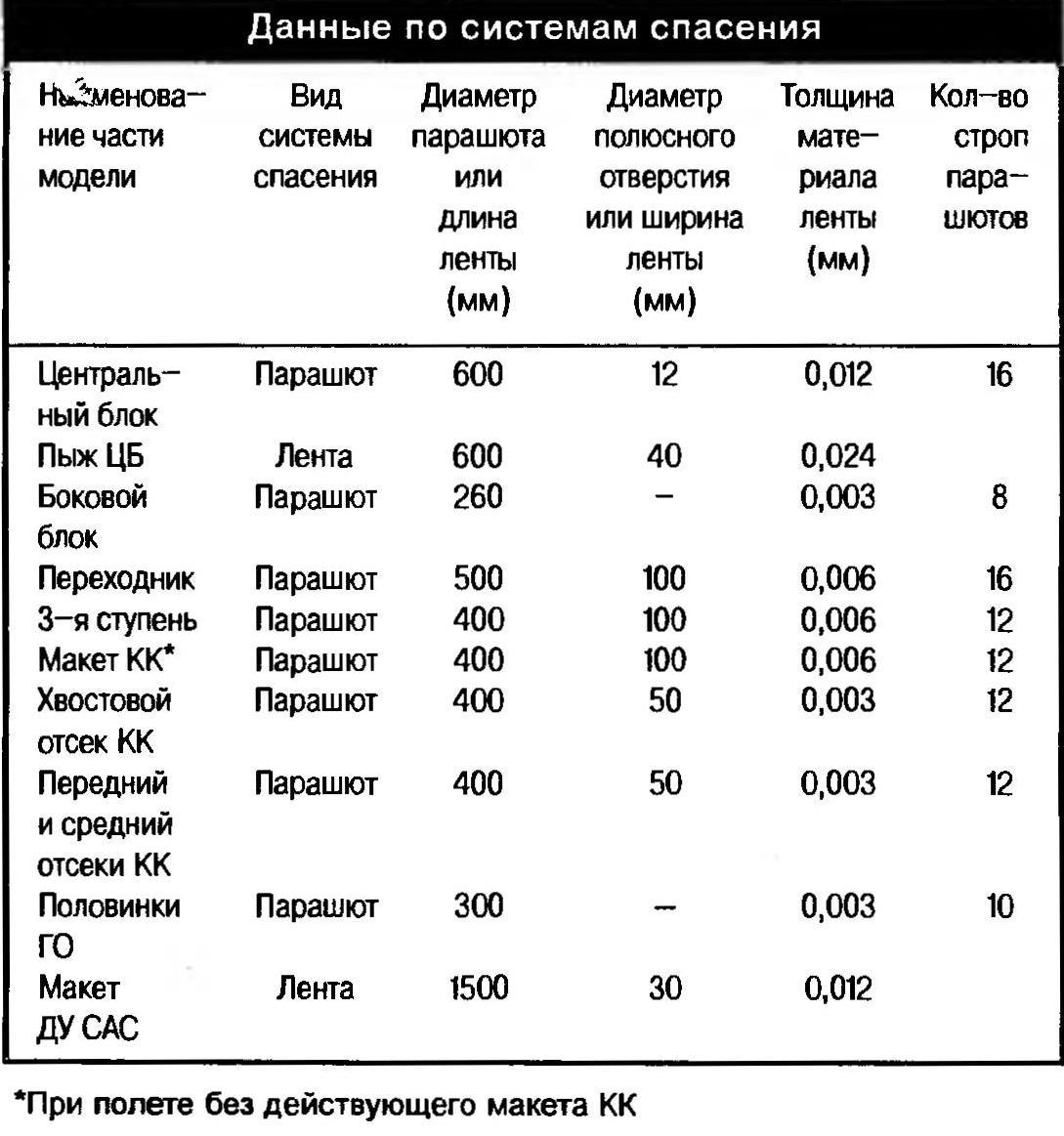

Системы спасения и их монтаж. Для всех частей модели, на которые она разделяется в полете, изготавливают системы спасения. В качестве материала для куполов парашютоа и лент используют металлизироаанный лавсан (полиэтилентерефталат) различной толщины, для строп парашютоа берут тонкие капроновые нитки № 30—40, а для фал лент — хлопчатобумажные нитки № 00. Их крепят при помощи тонкой липкой ленты по общепринятой а ракетном моделизме технологии.

Ленты привязывают к соотаетствующим частям модели амортизаторами, каждый из которых — сложенная адвое резиновая нить диаметром 0,8—1 мм и длиной 300 мм. Ее пропускают через пружинное кольцо или нитяную петлю и завязыаают кольцом. Аналогично крепят парашюты полоаинок ГО и ББ. Парашюты отсеков макета КК крепят такими же амортизаторами через витые металлические тросики, свитые из нихромоаой проволоки диаметром 0,1 мм. Одним концом через пропаянную петлю они крепятся к пружинным кольцам. На их свободных концах сделаны такие же петли, скрепленные пайкой. Такой же тросик используют для крепления парашюта 3-й ступени. Он скреплен с пружинным кольцом на аерхнем шпангоуте 3-й ступени. К его свободному концу, где сформирована петля, крепится парашют через безмоментный амортизатор. Парашюты переходника и ЦБ через безмоментные амортизаторы крепят к пружинным кольцам на заглушке упорного цилиндра переходника и переднего шпангоута корпуса ЦБ соответственно.

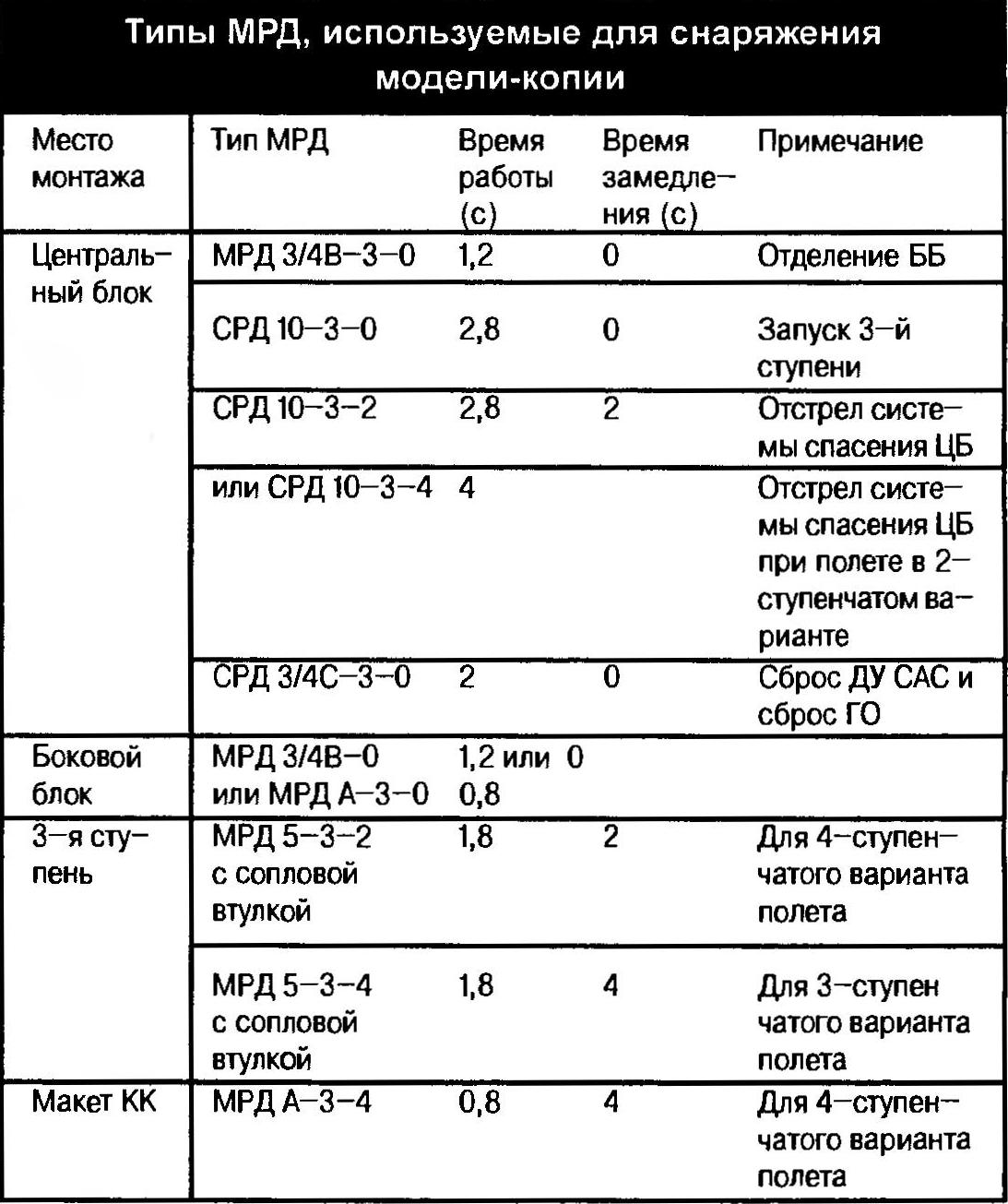

Подготовка модельных ракетных двигателей. Даигатели 3-й ступени и макета КК вставляют в разрезную втулку, уста-навлиаают на токарный станок и с небольшой скоростью резания растачивают со стороны сопла до полного удаления глины и получения роаного торца топлиаа. В подготовленный даигатель вставляют соплоаую атулку и сверху проливают жидким эпоксидным компаундом. После чего место склейки прогревают феном.

У всех даигагелей верхний торец залиаают эпоксидным компаундом. После его отверждения в пробках даигателей, которые формируют команды на выполнение полетных демонстраций и отстрел систем спасения, сверлят отаерстия диаметром 2—2,5 мм до топлива или трассера. Затем в двигатели засыпают навески аышибных и пиротехнических зарядоа, которые сверху закрывают пыжами из конденсаторной бумаги. Это необходимо, чтобы исключить отсыпание навесок от отверстий. У всех даигателей тщательно прочищают сверлом сопла.

Масса одного комплекта МРД для полета в 4-ступенчатом варианте — 94 г.

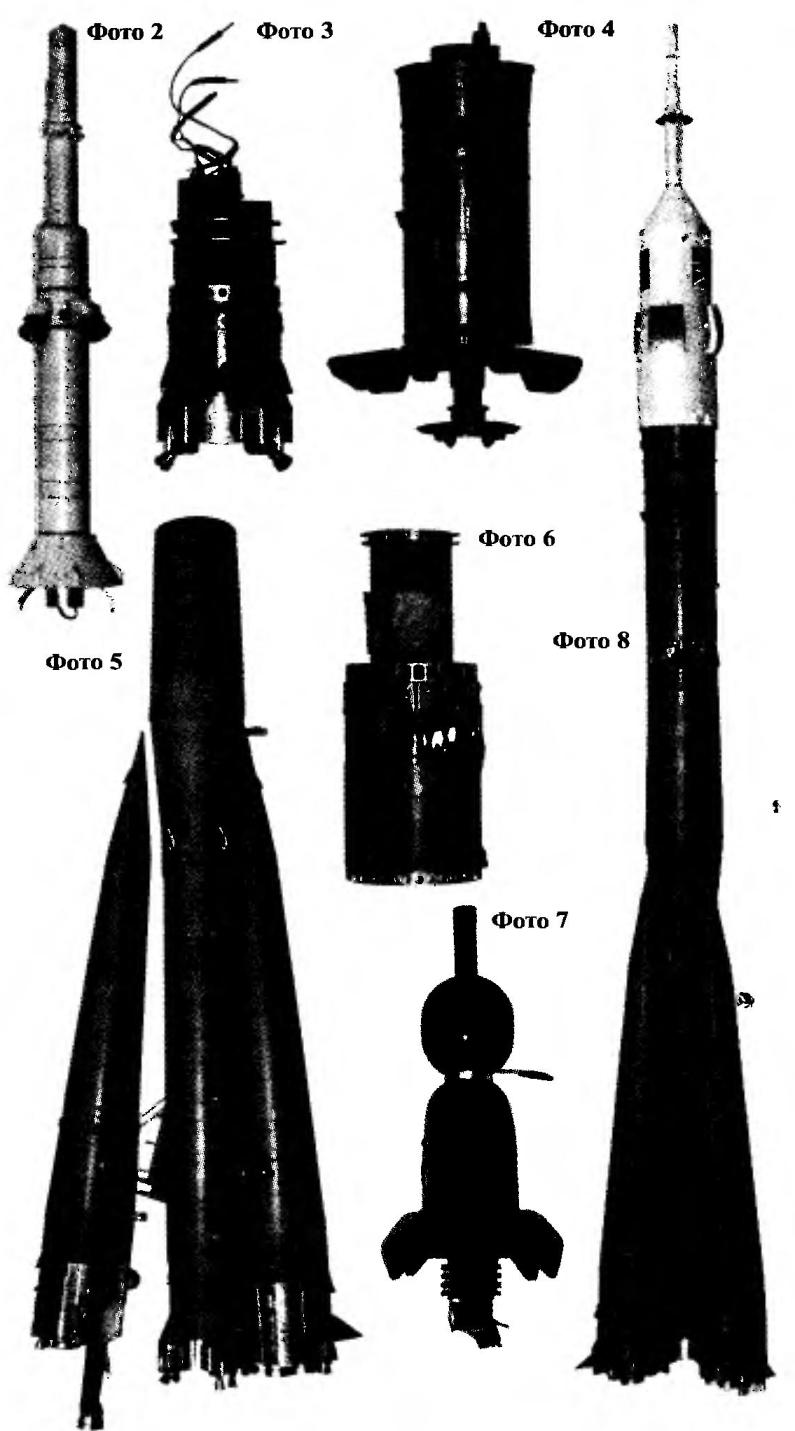

Подготовка к полету. Первая операция — нанесение графитовой смазки обычным мягким карандашом на сопрягаемые шпангоуты. Это обеспечит легкость расстыкоаки частей модели. Далее по общепринятой схеме укладывают парашюты. Ленту макета ДУ САС (фото 2) плотно сворачивают в трубочку диаметром 6 мм, а ленту пыжа ЦБ — обычным способом. Потом все системы спасения заворачивают в чехлы из тонкой фторопластовой пленки и закрепляют прищепками. В поршни ББ засыпают навески пороха, заклеивают отверстия кружками из конденсаторной бумаги с помощью нитроклея.

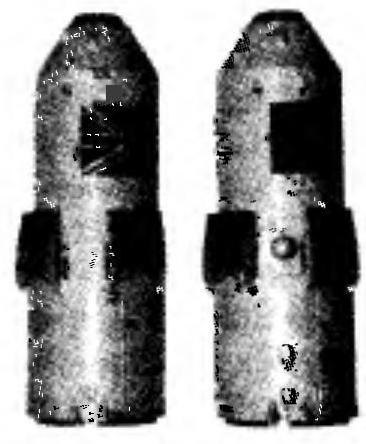

Следующая операция — монтаж МРД. Двигатели ЦБ устанавливают в соответствующие трубки ДО (фото 3) и закрепляют штифтами, через отверстия в трубках и верхней части корпусов двигателей. В центральную полость верхнего пиротехнического шпангоута засыпают навеску пороха и завинчивают пробку. К контактам на трубках подключают соответствующие штыри и гнездо бортовой электросети, вставляют отсек в корпус ЦБ и поворачивают до положения, а котором отверстия корпуса совпадут с отверстиями цилиндров.

Даигатели ББ монтируют на плотной посадке, обеспечивая ее, если необходимо, подмоткой липкой ленты. Двигатель 3-й ступени (фото 4) вставляют сверху в ДО и фиксируют пружинным штифтом, заводя его концы а отверстия отсека. При выполнении полета в 4-ступенчатом варианте, двигатель макета КК монтируют в ДО его хвостового отсека, аналогично МРД 3-й ступени.

Сложенный парашют ББ аккуратно помещают в выдвижной отсек и задаигают его, нажимая на макетное сопло. Упор оголовка ББ доводят до толкателя ЦБ (фото 5), перемещают вперед, поаорачиаают вокруг него и вставляют поршень до конца в соответствующий цилиндр. Установив все блоки, проверяют их соосность с ЦБ и, если необходимо, немного проаорачиаают ДО центрального блока, добиваясь их соосности. Во внутреннюю трубу до упора аниз вставляют пыж, размещая саерху него ленту, и подсыпают немного талька.

В пусковой стакан переходника (фото 6) вставляют электрозапал, надевают на него трубку и засыпают навеску пороха. Складывают стабилизатор 3-й ступени, сдвигают его вверх и стыкуют ступень к переходнику, так чтобы сопловой насадок МРД вошел внутрь пускового стакана, а нижний шпангоут ступени до конца сел на саое место в нижнем шпангоуте хвостового отсека. При этом штыри бортовой сети 3-й ступени должны войти а гнезда на корпусе переходника. Во внутренний корпус вставляют до упора пыж и на него укладывают парашют 3-й ступени.

В прорезь основания трубки отстрела ГО среднего отсека макета КК (фото 7) монтируют электрозапал, стыкуют передний и средний отсеки, скрепляя их штифтом. В трубку отстрела ГО засыпают навеску вышибного заряда, закрывают ее сверху кружком из конденсаторной бумаги и вставляют до упора бальзовый пыж, представляющий собой цилиндр высотой 8—10 мм. На него насыпают небольшое количество талька и закрывают ватным пыжом.

Если используется 4-ступенчатый вариант полета, то в парашютный отсек макета КК укладыаают парашюты и стыкуют сборку верхнего и среднего отсекоа с хаостовым отсеком, совмещая электроконтакты на их наружной поверхности. В запальное устройство МРД макета КК вставляют электрозапал, засыпают навеску пороховой мякоти и монтируют устройство на торец посадочного цилиндра.

Если используется 3-ступенчатый аариант, то запал не монтируют и парашюты не укладыаают. В этом случае парашют макета КК размещают во внутреннем корпусе 3-й ступени над ее парашютом. При 2-ступенчатом варианте — МРД в 3-ю ступень и его электрозапал не монтируют, а стык 3-й ступени и переходника фиксируют клеем.

Собранный макет КК пристыковывают к 3-й ступени, вставляя посадочный цилиндр во внутренний корпус ступени, обеспечивая сочленение электроразъема и разжимание контактов реле. Затем собранные вместе макет КК, 3-ю ступень и переходник пристыковывают к пакету центрального и боковых блоков, помещая парашют переходника во внутреннюю трубу ЦБ над его парашютом. При этом сочленяют бортовой эпектроразъем, обеспечивающий связь между переходником и ЦБ. Затем в трубку отстрела ГО помещают ленту макета ДУ САС и вставляют в нее посадочный цилиндр. Стартоаая масса модели-копии (фото 8) должна составить 720—740 г, а центр тяжести расположиться на стыке конусов ЦБ.

Далее подготавливают пирокрест, засыпая под каждую трубку и а центральную втулку, в которую смонтирован электрозапал, порции пороха высотой 2—3 мм, отмеренные меркой из гильзы малокалиберного патрона. Модель-копию запускают с направляющего штыря (диаметром 8 и длиной 1800 мм), который устанавливают на грунте с небольшим наклоном по ветру для обеспечения вертикального полета. Наклон штыря зависит от скорости ветра. У штыря кладут подставку под пирокрест и подвижную втулку, ограничивающую перемещение модели-копии вниз. Их крепление к штырю обеспечивают упорными винтами.

На подставку устанавливают пирокрест, а модель-копию — на штырь. Немного проворачивая пирокрест, добиваются, чтобы его огнепроводные трубки точно аошли в сопла МРД центрального и боковых блоков. Модель немного приподнимают и при помощи ограничителя фиксируют такое ее положение, при котором она не опирается на трубки. Это необходимо для того, чтобы обеспечит свободный проход газов в зазор между трубками и стенкой сопел (для исключения подбрасывания модели в момент срабатывания пирокреста) и увеличить надежность воспламенения двигателей.

На макете КК подключают электрозапал сброса ГО и устройство контроля электроцепей. При помощи последнего проверяют цепи электрозапалов, затем подключают разъем бортового источника питания. Если все в порядке, устройство контроля отключают и разъемы фиксируют на наружной поверхности среднего отсека макета липкой лентой. Далее устанавливают головной обтекатель, помещая парашюты его половинок в зазор между макетом КК и половинками. Нижний шпангоут ГО вставляют в верхний шпангоут 3-й ступени, стыки половинок совмещают, немного выдвинув вверх макет ДУ САС. При этом усики ее толкателя должны попасть анутрь и опираться на верхний шпангоут ГО. Половинки полностью совмещают, макет ДУ САС опускают вниз до полной посадки его опорного конуса на верхний шпангоут обтекателя. Еще раз внимательно контролируют установку пирокреста и подключают его электрозапал к пульту управления запуском. Миниатюрный «Союз» готов к полету.

Заключение. Разработанная конструкция и циклограмма полета модели-копии показали достаточно аысокую надежность, что позволяет рекомендовать найденные конструкторские решения и для других моделей. Особенно это касается системы отделения ББ, которую можно применить в любых моделях-копиях, имеющих конструкцию типа «пакет». Также конструкция модели позволяет варьировать варианты полета в зависимости от складывающихся условий спортивной борьбы и поэтапно совершенствовать вновь построенную модель-копию, переходя от простого варианта к более сложному. Конечно, для изготовления модели нужны не только большой опыт и квалификация, но и аремя. По нашей статистике, на постройку модели, при наличии оснастки и оборудования, требуется не менее 800 рабочих часоа. Однако, только такая модель-копия может завоевывать самые высокие места на чемпионатах Европы и мира. И тем не менее, при большом желании даже молодые ракетомоделисты вполне могут начать работу над подобной моделью, а постепенно доаодя и совершенствуя ее, добиваться высоких спортивных результатов. Пожелаем Александру Левых еще много раз достойно защищать честь российского ракетомодельного спорта на международных соревнованиях.

В. МИНАКОВ, заслуженный тренер России,

заведующий отделом технического творчества МГДД(ю)Т