Когда среди школьников, освоивших лишь первоначальные азы автомоделизма, заходит разговор о классе простейших машин с резиномотором, о нем сразу же выносится однозначное мнение — «детский лепет». Мол, в век радиоуправления, сверхмощных электрических двигателей и моторов внутреннего сгорания весьма популярный и распространенный в свое время класс — теперь анахронизм и годится разве что для знакомства с миром автомоделей.

А так ли это на самом деле? Может быть, они судят о технике, которую, по сути, и не знают? Ведь стандартизованные решения и конкретные разработки по резиномоторным моделям относятся к более чем десятилетней давности, за исключением разве что одной-единственной статьи, опубликованной в «Моделисте-конструкторе» несколько лет назад и посвященной перспективам школьных микроавтомобилей со жгутом, работающим на скручивание. А за такие промежутки времени меняются не только представления о технике, но и спектр применяемых материалов, технологии и вообще конструкторские подходы и приемы.

Попытку вдохнуть новую жизнь в «вымерший» подкласс сделали мальчишки в нашем кружке. Практически первые же их попытки создать что-либо свое, оригинальное в абсолютно «детских» машинках с резиномотором, работающим на растяжение, вызвали неподдельный интерес сверстников. Надеемся, что он передастся и вам, когда вы познакомитесь с предлагаемой разработкой. Тем более что ребятам, как представляется нам, удалось не только выйти на новые дизайнерско-конструкторские приемы, но и придать простейшей технике удивительные ходовые качества (какие могут смутить даже составителей «Правил по автомодельному спорту»!).

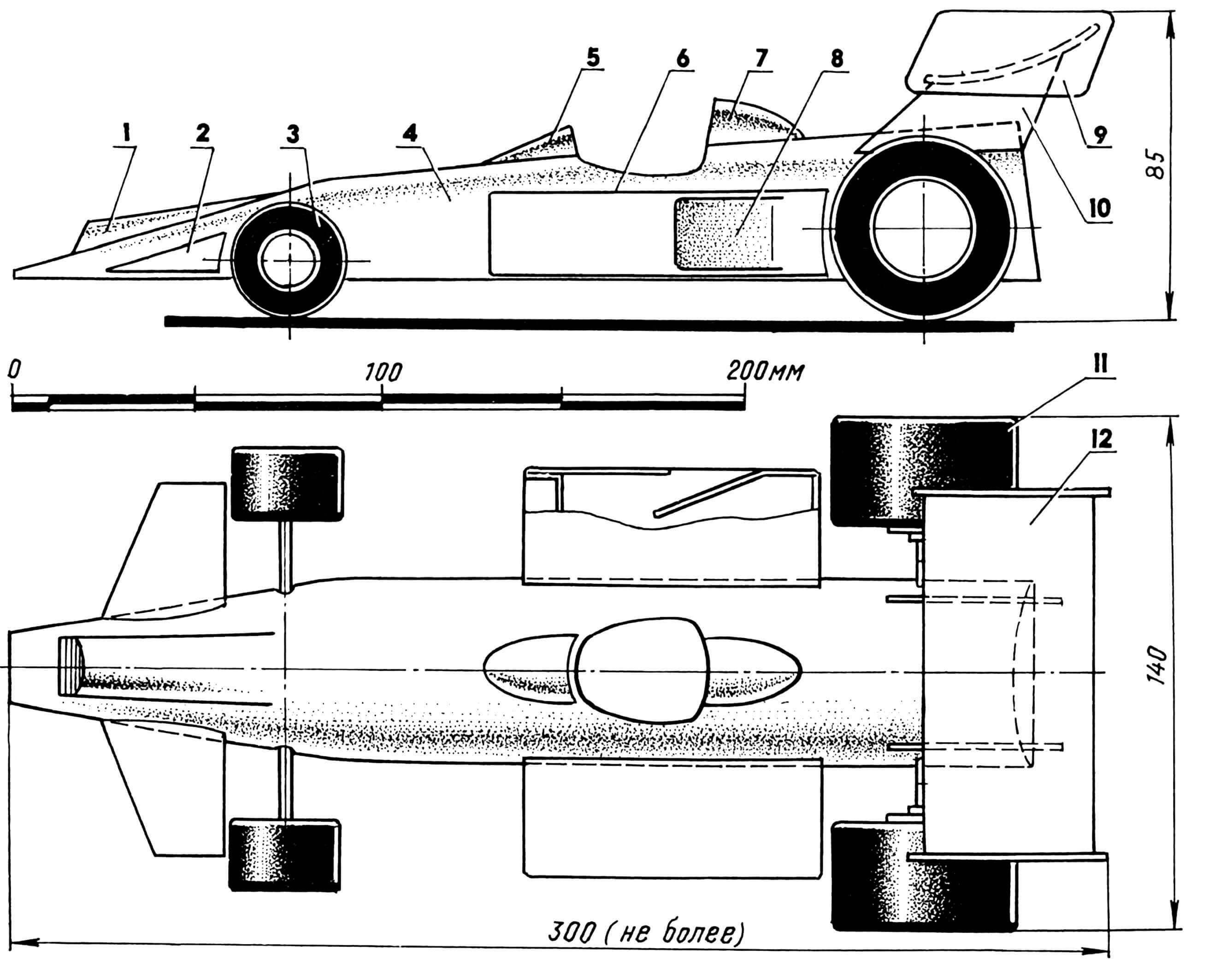

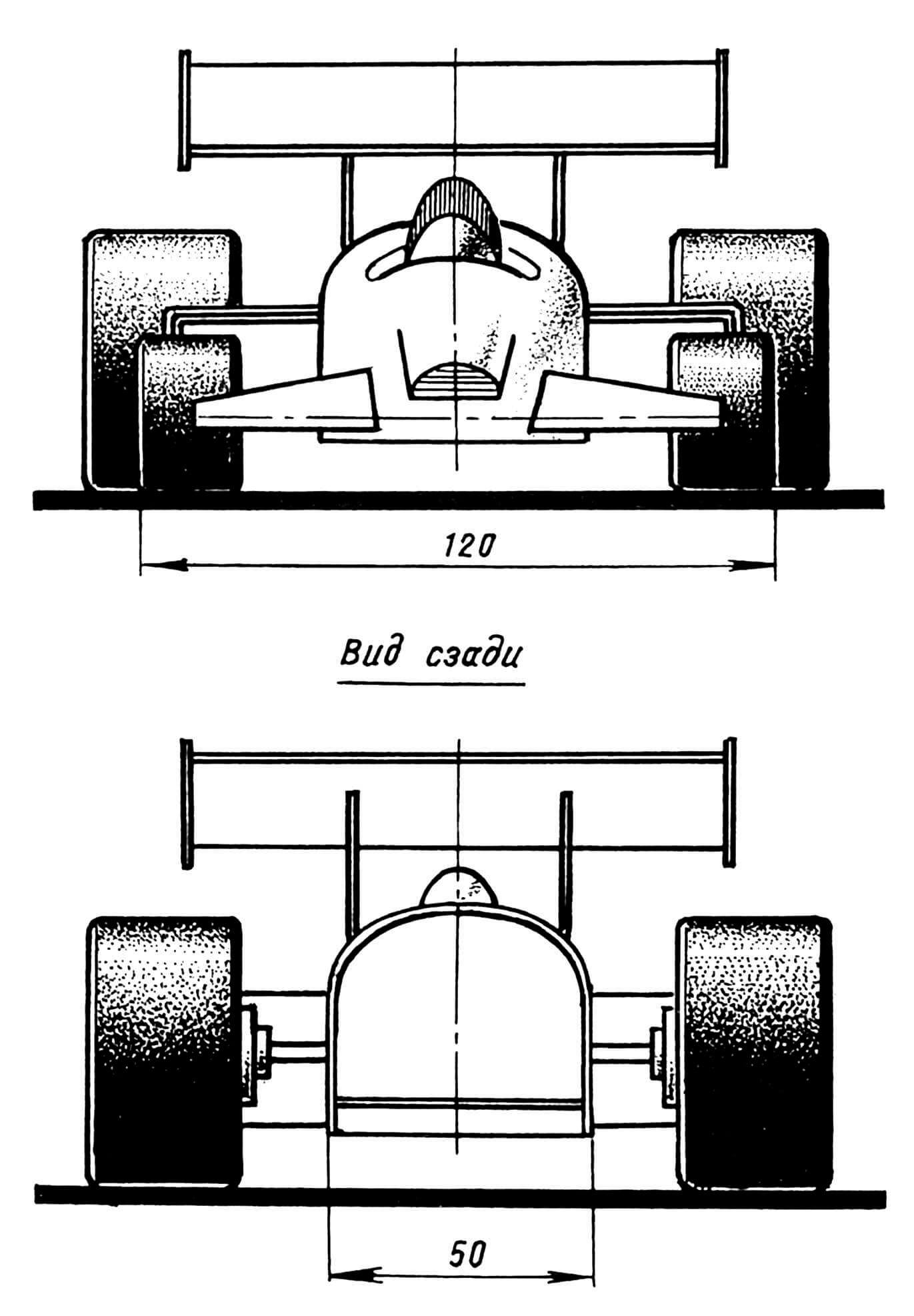

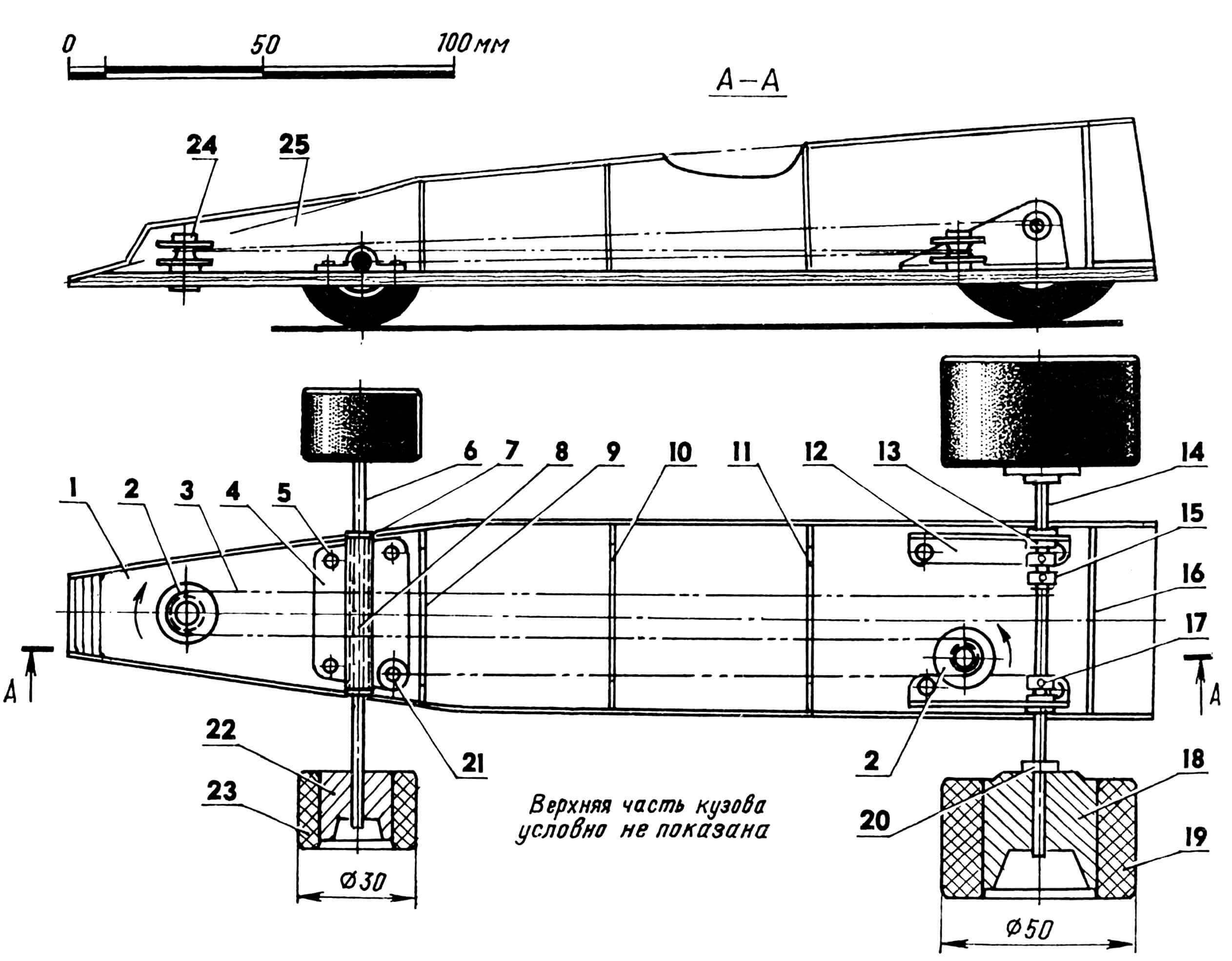

К вопросу о дизайне машин класса РМ-1 (в соответствии с правилами это — контурные модели автомобилей с резиновым двигателем, работающим на растяжение) мы вернемся чуть позже. А вначале о главном — о ходовой части.

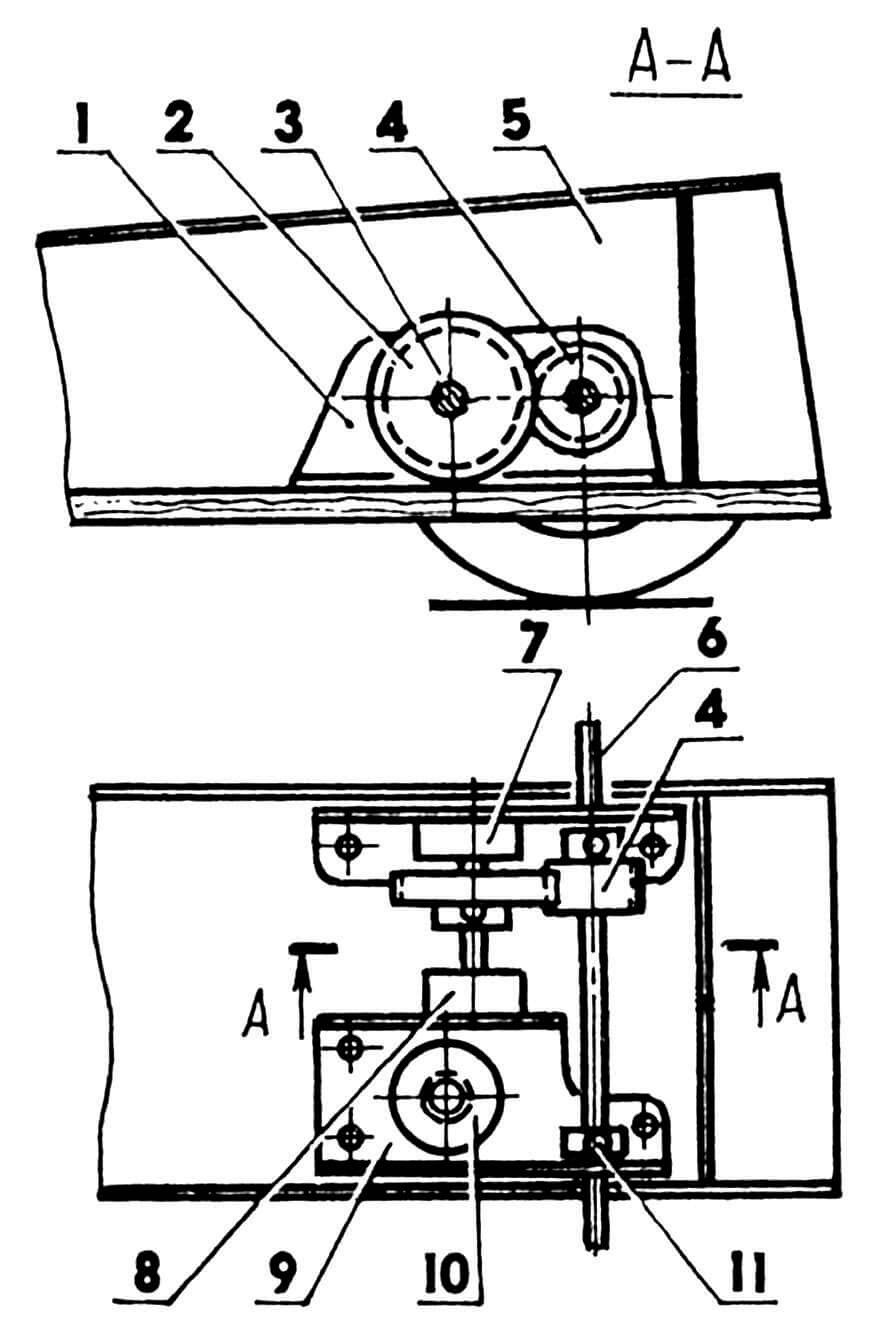

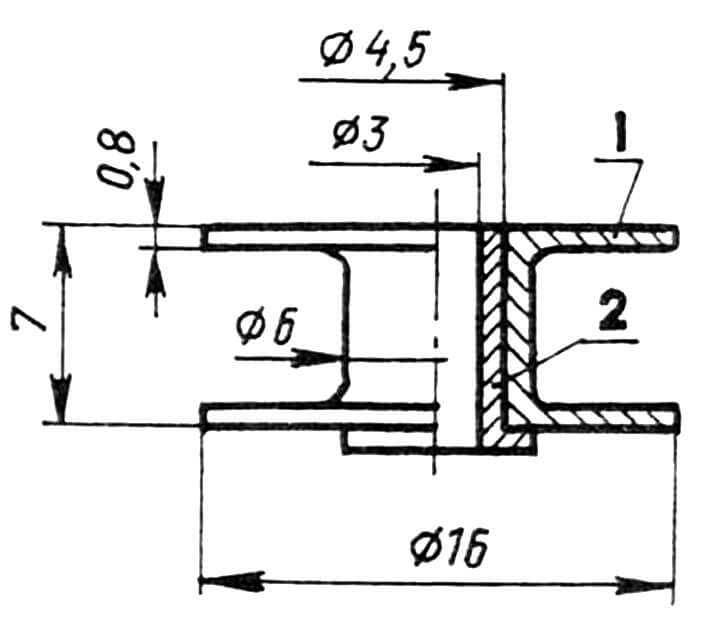

По сути, она как основная часть любой спортивной модели не претерпела революционных изменений. Те же ролики, через которые проводится удлиненный резиновый жгут, та же система привода оси ведущих колес с помощью наматываемой на нее при запуске и соединенной со жгутом нити. Здесь к эффективности и лаконичности давно найденных решений нам добавить нечего, кроме разве что использования современных энергоемких сортов резины и вставок из бронзокерамики или фторопласта в подшипниковые узлы. Коренных улучшений как скоростных, так и дистанционных показателей хода удалось добиться за счет одного лишь изменения — замены «стандартной» капроновой нити кевларовой. Сейчас этот материал, именуемый иногда еще СВМ, стал гораздо более доступен, чем два года назад, и его использование можно рекомендовать даже для школьных моделей. Так вот, именно кевларовая нить позволила стать энергетике микромашины попросту неузнаваемой. Дело в том, что при относительно небольшой толщине (используемая нами плетеная нитка из СВМ имеет диаметр около 0,1 мм — точнее замерить этот размер не удалось из-за сплющивания материала мерительным инструментом) она имеет фантастический предел прочности на разрыв — приблизительно 70 кг!

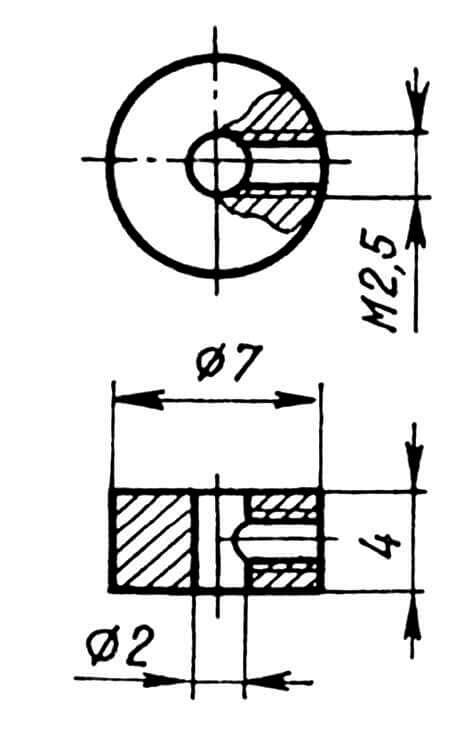

Что это дает? Судите сами. В качестве примера рассмотрим конкретную конструкцию, представленную на чертежах. При двух обводных роликах общая длина трассы двигателя составляет около 600 мм. При коэффициенте растяжения материала «мотора», который для лучших сортов резины достигает 900 процентов, можно с небольшим запасом на прочность принять длину жгута, равную 100 мм (в нашем случае коэффициент растяжения составит 600 процентов). А это означает, что на ведущую ось может быть намотано 500 мм длины промежуточной нити. Или, перейдя к более интересующим нас критериям, при диаметре оси 2 мм на нее может быть намотано до 80 витков той же нити (полезно заметить, что при расположении витков один к одному общая ширина намотки составит всего лишь 8 мм!). Теперь несложно подсчитать и проходимый моделью путь при одном полном заводе двигателя. Он оказывается равным 12,5 м. Таким образом, по дистанции, проходимой моделью, мы, правда, почти без запаса, удовлетворяем требования правил соревнований в классе РМ-1.

Ну и что, казалось бы? Типовая конструкция, типовые результаты… Но вспомните, какую прочность имеет кевларовая нить. Исходя из этой величины, обоснованно предположим, что допустимое сечение нерастянутого резиномотора может составить 70 мм2. При этом усилие растянутого резинового жгута как раз и будет равно 70 кг (точнее, чуть меньше, с обеспечением требуемого запаса прочности). И теперь представьте, что произойдет с двухмиллиметровой осью, если к ней приложить поперечную нагрузку указанной величины. Конечно же, она попросту прогнется. Выход в введении в ходовую схему повышающего редуктора с передаточным отношением i=0,5. Нетрудно пересчитать новые характеристики привода. Условно сохранив прежним диаметр «барабана», на который наматывается нить, получим новую величину дистанции хода — 25 м. Таким образом, перекрываются даже требования, предъявляемые в классе РМ-2 (объемная модель автомобиля с резиновым двигателем, работающим на скручивание).

А что с быстроходностью модели? Давайте подсчитаем поначалу кажущуюся бессмысленной для «детских» микромашин величину — потенциальное ускорение на старте. Оно зависит от соотношения диаметров «барабана» и ведущих колес, от передаточного отношения редуктора, максимального натяжения резинового жгута и общей массы самой модели. В результате несложных математических операций при массе модели порядка 700 г получаем… 10 g! Такой энергетикой не обладает ни одна из известных машин, будь то настоящий автомобиль или любая автомодель. Чтобы представить себе эту величину, достаточно заметить, что современные реактивные истребители во время выполнения самых «крутых» маневров испытывают перегрузку 8 g — при превышении ее летчик временно теряет сознание.

Следствием приведенных расчетов является вопрос: как при разгонном усилии в 7 кг не допустить проскальзывание ведущих колес модели? Ответ простой: никак. Необходимо либо загружать модель чуть ли не до 7 кг по массе, либо соответственно уменьшать сечение резиномотора. Конечно, можно пойти и несколько иным путем. Достаточно поднять коэффициент передачи редуктора хотя бы до трех, чтобы коэффициент растяжения резины при всех прочих неизменных параметрах уменьшился до 400 процентов. Тогда и резиномотор будет меньше изнашиваться, и максимальное усилие на нем снизится до 2,5—3,5 кг (зависимость усилия от коэффициента растяжения модельных сортов резины явно нелинейная, особенно в области максимально допустимых удлинений).

Итак, что же мы получили? Из области древних автомоделей мы перебрались, образно говоря, чуть ли не в завтрашний день. Похоже, не было еще ситуаций, когда потенциальные возможности машин приходилось бы искусственно занижать даже из-за сцепления колес с дорогой. При этом можно заметить, что есть и другой путь реализации сверхэнергетики предложенной машины. Это переход сразу на большие величины передаточного отношения редуктора с соответственным ростом длины проходимой моделью дистанции до 100 м и более.

Что касается конструктивных особенностей, то их, в общем-то, и нет, все узлы достаточно традиционны и автомоделистам знакомы. Поэтому обращаем ваше внимание лишь на то, что диаметр «барабана» мы все же оставили в пределах 2 мм. Дело в том, что при гигантских усилиях, развиваемых резиномотором указанного или даже в два раза уменьшенного сечения, традиционные подшипники вала изнашиваются слишком быстро, да и потери на трение в них слишком велики. Поэтому мы перешли на использование шарикоподшипников. А с учетом ширины навивки нити вдоль оси «барабана», равной при двухслойной укладке примерно 3 мм, прогибом этого вала можно пренебречь. Промежуточные же ролики располагаются на жестких осях в бронзокерамических подшипниковых вкладышах — здесь число оборотов деталей намного меньше, да и потери на трение не столь значимы.

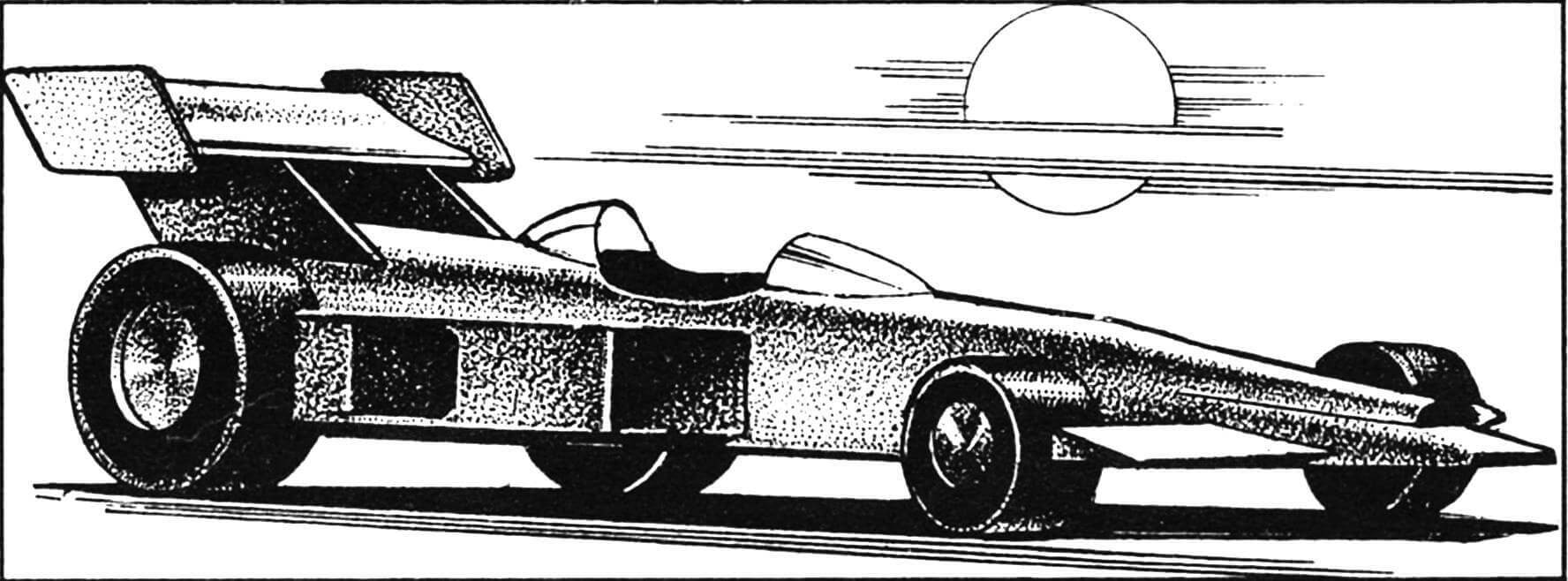

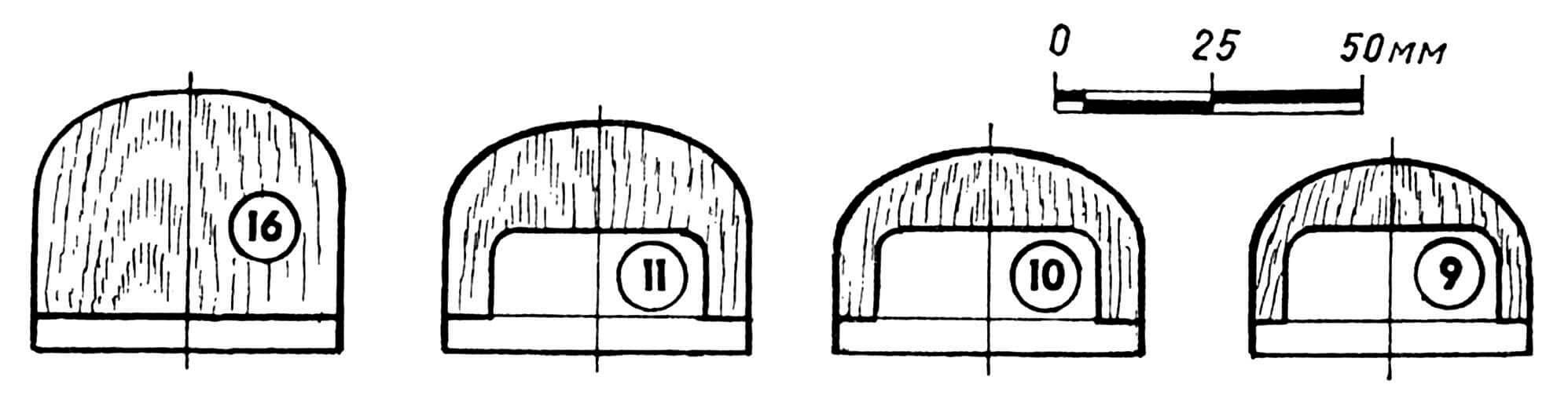

В заключение несколько слов о дизайне модели. Считая, что нам в кружке удалось создать перспективную ходовую часть с уникальными ходовыми качествами, как-то неудобно было устанавливать на нее упрощенный плоский «довесок». Поэтому мы пошли по пути имитации современного гоночного «болида» одной из наиболее популярных «формул». И, разработав несложный имитационный кузов, выклеиваем его из наиболее доступных и простых в работе материалов — картона и плотного ватмана. При этом на склейку одного кузова уходит всего лишь два вечера, хотя внешняя доводка и окраска занимают гораздо больше времени.

Соревнования с похожими микромашинами класса РМ-1 мы проводим наравне и одновременно с РМ-2 по правилам последних (естественно, с замером максимальной скорости на базе 20 м). А вот прежние конструкции класса РМ-1 стали для нас действительно «живой историей» и теперь лишь пылятся на полках кружка.

Возможно, когда-нибудь мы дождемся, что подобные подклассы автомоделей выйдут из рамок «простейших» и займут более подобающее им место в перечне классов.

В. ЗАВИТАЕВ,

руководитель кружка

автомоделизма