Кажется, совсем не пересекаются пути ребят, занимающихся конструированием различных видов моделей. И соревнования проводят раздельно, и лаборатории свои у авиа- и судо-, авто- и космических моделистов. Но стоит у кого-нибуть появиться интересней новинке, зародиться технической идее — и она становится достоянием всех. Так произошло и с появлением стеклотканей, из которых сначала автомоделисты, а потом юные корабелы стали формовать кузова и корпуса Ныне эту методику с успехом применили конструкторы авиационных моделей. Вот как делают это моделисты из города Эрфурта.

Кажется, совсем не пересекаются пути ребят, занимающихся конструированием различных видов моделей. И соревнования проводят раздельно, и лаборатории свои у авиа- и судо-, авто- и космических моделистов. Но стоит у кого-нибуть появиться интересней новинке, зародиться технической идее — и она становится достоянием всех. Так произошло и с появлением стеклотканей, из которых сначала автомоделисты, а потом юные корабелы стали формовать кузова и корпуса Ныне эту методику с успехом применили конструкторы авиационных моделей. Вот как делают это моделисты из города Эрфурта.

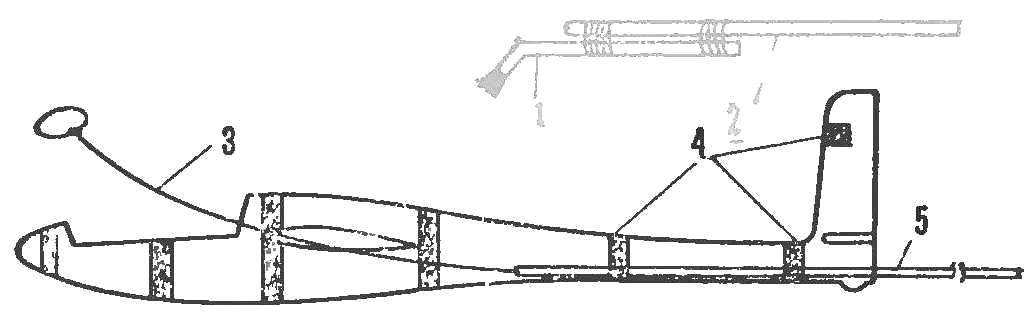

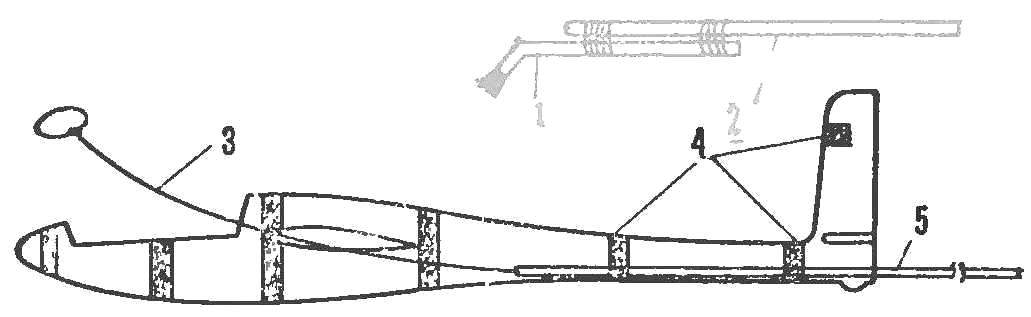

В последнее время немецкие моделисты с успехом применяют при изготовлении моделей эпоксидные и полиэфирные смолы. Корпуса, сделанные на «эпоксидке», мало весят и отличаются прочностью. Выклейка их на болванке уменьшает затрату времени по сравнению с изготовлением наборных корпусов. Опыт, накопленный эрфуртскими моделистами, можно продемонстрировать на примере радиоуправляемого планера Л. Шрама, который одним из первых в ГДР изготовил стеклопластиковый корпус для летающей модели с радиоуправлением. Ее вес при размахе крыльев около 3 м составил 1400— 1700 г (фото 1). Это, если можно так выразиться, многоцелевая модель.

В зависимости от форм и установки несущих плоскостей она способна летать как парящий или привязной планер, планер для высшего пилотажа или моторный. При этом корпус остается практически неизменным.

Сначала о «нулевом цикле» — подготовительных работах. Из мягкого прямослойного бруска (липа или тополь) сделайте болванку. По размерам она должна соответствовать будущему изделию и иметь разъем по продольной оси (рис. 1). Обе половины скрепите штифтами. Поверхность тщательно обработайте наждачной бумагой и отшлифуйте.

Фото 1. Модель планера для высшего пилотажа

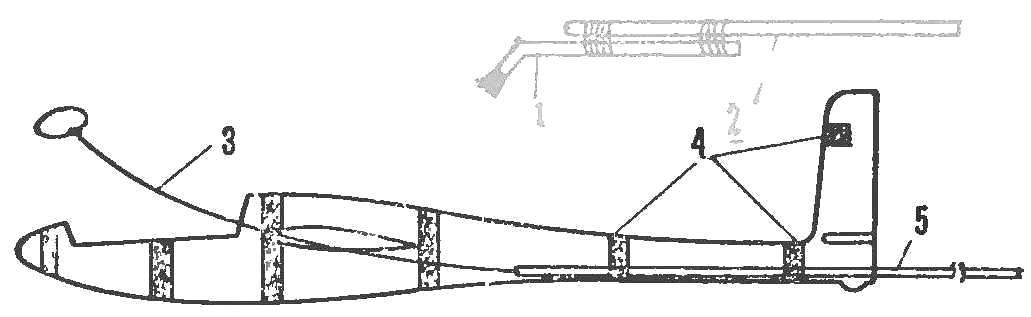

Рис. 1. Болванка в разрезе:

1 — соединительные штифты, 2 — части модели.

Следующий этап — изготовление формы. Расстелите на столе тонкую полиэтиленовую пленку. Положите на нее плоскостью вниз половину болванки. Заключите ее в рамку с просветом 4 — 5 см (фото 2), покройте тонким слоем воска или парафина. Из чего делать саму форму? Гипсовая дешевле и получается быстрее, однако она не дает хорошей поверхности и выходит из строя после получения нескольких (обычно пяти) корпусов. Поэтому для больших «тиражей» лучше применять «эпоксидку». Можно использовать и полиэфирные смолы, но они при затвердевании «садятся».

Итак, работаем с эпоксидной смолой. Первый спой нанесите широкой кистью и сразу же наложите спой стеклоткани (вес 160 г/м2). Проследите, чтобы ткань хорошо прилегла к болванке во всех углах и переходных участках, где имеются радиусы закругления, тщательно удалите пузырьки воздуха. Дайте первому спою высохнуть и затвердеть, оставив форму на сутки в теплой (20—25°) хорошо проветриваемой комнате. Затем дважды повторите без перерыва эту операцию. А после затвердевания положите еще два слоя из более толстой стеклоткани (вес 250 г/м2). Вслед за этим запейте форму смолой так, чтобы внешний спой имел толщину не менее 10—15 мм. (Чтобы свести расход смолы к минимуму, можно в качестве наполнителя применить сухой песок или тонко измельченный гравий.)

Теперь осторожно переверните половину формы вместе с болванкой и пленкой. Штифтами закрепите формовочную рамку для верхней половины, как показано на рисунке 2.

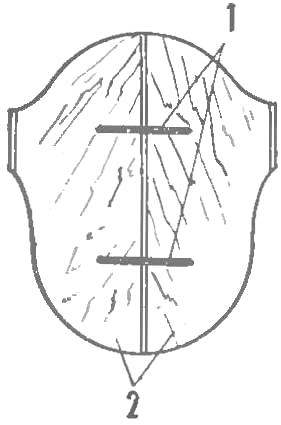

Рис. 2. Форма в разрезе:

1 — соединительный штифт, 2 — рамка, 3 — форма из стеклоткани, пропитанной смолой.

Фото 2. Форма.

Вторая половина формы изготавливается так же, как и первая. Следы воздушных пузырьков зашпаклюйте капельками смолы, а потом обработайте циклей и мелкозернистой наждачной бумагой.

Приступаем к изготовлению корпуса. Прежде всего обе половины формы изнутри покройте слоем воска и отполируйте. Затем обрежьте стеклоткань так, чтобы она повсюду выступала за края формы примерно на 1 см. Старайтесь воспользоваться самой легкой тканью, а смолу расходуйте поэкономнее. Наш опыт свидетельствует, что несколько слоев тонкой стеклоткани придадут корпусу большую прочность и эластичность, чем более тяжелая ткань при той же толщине. Один из авторов, Л. Шрам, применял три слоя ткани весом 160 г/м2. Для заливки одинаково пригодны и полиэфирные и эпоксидные смолы. Первые дешевле и лучше обрабатываются, вторые при том же весе дают более высокую прочность. Существенным достоинством искусственных смол является то, что в них можно вводить красители: корпус приобретает нужный цвет, отпадает необходимость в лакировке.

При изготовлении корпуса работы ведутся по той же технологии, что и при изготовлении формы. Особенность лишь в том, что участки, подвергающиеся особым напряжениям (кабина крылья, штуцеры для проводки), надо укрепить добавочными слоями стеклоткани или смолы. После затвердевания все излишки тщательно срежьте и осторожно извлеките обе половинки. Затем аккуратно соедините их изоляционной лентой (рис. 3). Шов хорошо промажьте смолой с помощью длинной, слегка изогнутой кисти. Проволочным крючком втяните в корпус (см. рис. 3) полоску стеклоткани шириной 2—3 см, пропитанную смолой, и приформуйте ее кистью.

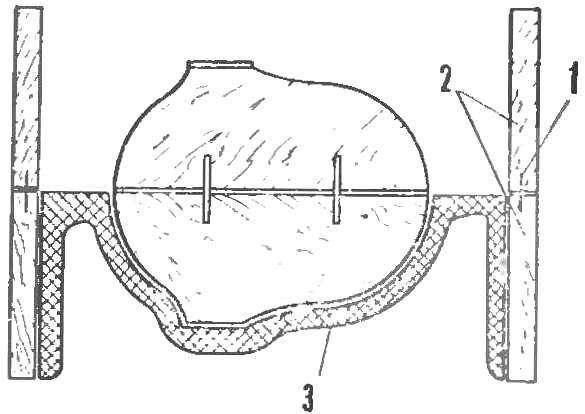

Рис. 3. Конструкция корпуса:

1 — кисть для промазки смолой, 2 — удлинительный стержень, 3 — проволока, 4 — изоляционная лента, 5 — голоска стеклоткани, пропитанная смолой

Форма и распределение веса у правильно рассчитанного корпуса таковы, что после установки аппаратуры нет надобности помещать в носовую часть свинцовый груз для дополнительной центровки модели. Он получается достаточно жестким, но все же переднюю часть следует усилить рамкой, к которой будет крепиться кабина, и двумя распорками, располагающимися на уровне стальных штырей Ø 4 мм, для крепления половин крыла. Обе половины надеваются на эти штыри.

Колпак кабины отштампуйте из оргстекла и закрепите с помощью шипа и одежной кнопки.

При работе с эпоксидными и полиэфирными смолами требуется соблюдать некоторые правила техники безопасности. Следите, чтобы смола не попадала на незащищенные участки тела. Для этого перед работой смазывайте руки вазелином, в после протирайте тампоном, смоченным в бензине, ацетоне или эфире. Затем хорошо вымойте руки в воде с мылом.

Г. МИЛЬ, Л. ШРАМ, г. Эрфурт