Композиционные материалы на основе высокопрочных и высокомодульных углеродных волокон (углепластики) являются современными авиационно-космическими материалами и широко применяются в конструкциях спортивных свободнолетающих авиамоделей. Сложность технологического процесса изготовления деталей из этих материалов и повышенная токсичность связующих смол требуют от моделистов высокой профессиональной подготовки. Конечно, в условиях авиамодельного кружка 12—14-летним спортсменам не под силу применять углепластики при создании свободнолетающих моделей типа А-1, В-1, С-1.

Эти проблемы успешно решаются в Москве, в авиамодельной лаборатории Центра развития творчества детей и юношества им. А.В.Косарева под руководством опытного преподавателя А.М.Тимербулатова. Здесь учебный процесс построен таким образом, что изготовлением оснастки для выклеивания и другими трудоемкими работами, связанными с композитами, занимаются его бывшие воспитанники — взрослые спортсмены-авиамоделисты. В качестве связующего материала используется экологически чистая полиэфирная смола марки LF германской фирмы RsG GmbH. В результате начинающие имеют для своих моделей готовые пластиковые заготовки. Это существенно помогает в работе преподавателя, так как учащихся в группах первого года обучения порой бывает более 20 человек.

Углепластики повышают технологичность моделей в условиях кружка, когда они производятся серийно. При этом окупаются трудозатраты на изготовление оснастки, а непосредственное выклеивание деталей, имеющих сложную аэродинамическую форму, занимает мало времени и обеспечивает точность размеров. Большим преимуществом углепластика перед другими материалами является то, что детали, полученные из него, значительно легче и прочнее выполненных даже из столь любимой авиамоделистами бальзы.

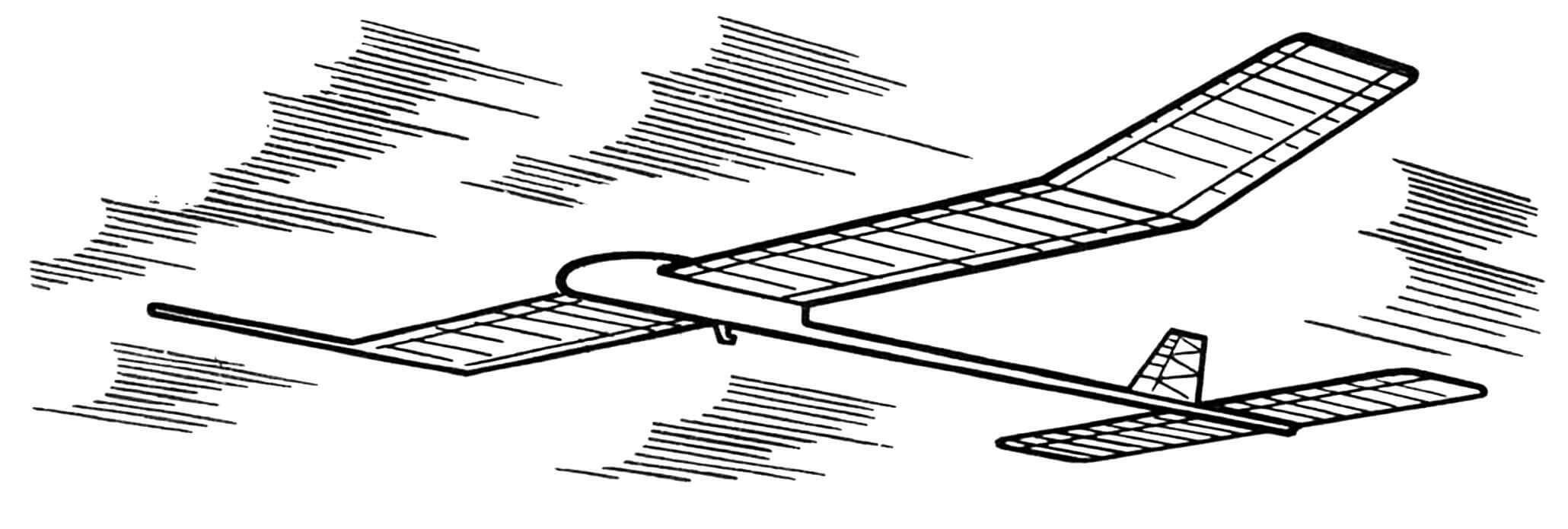

Предлагаемая конструкция модели планера А-1 успешно используется в Центре им. А.В.Косарева на протяжении последних лет.

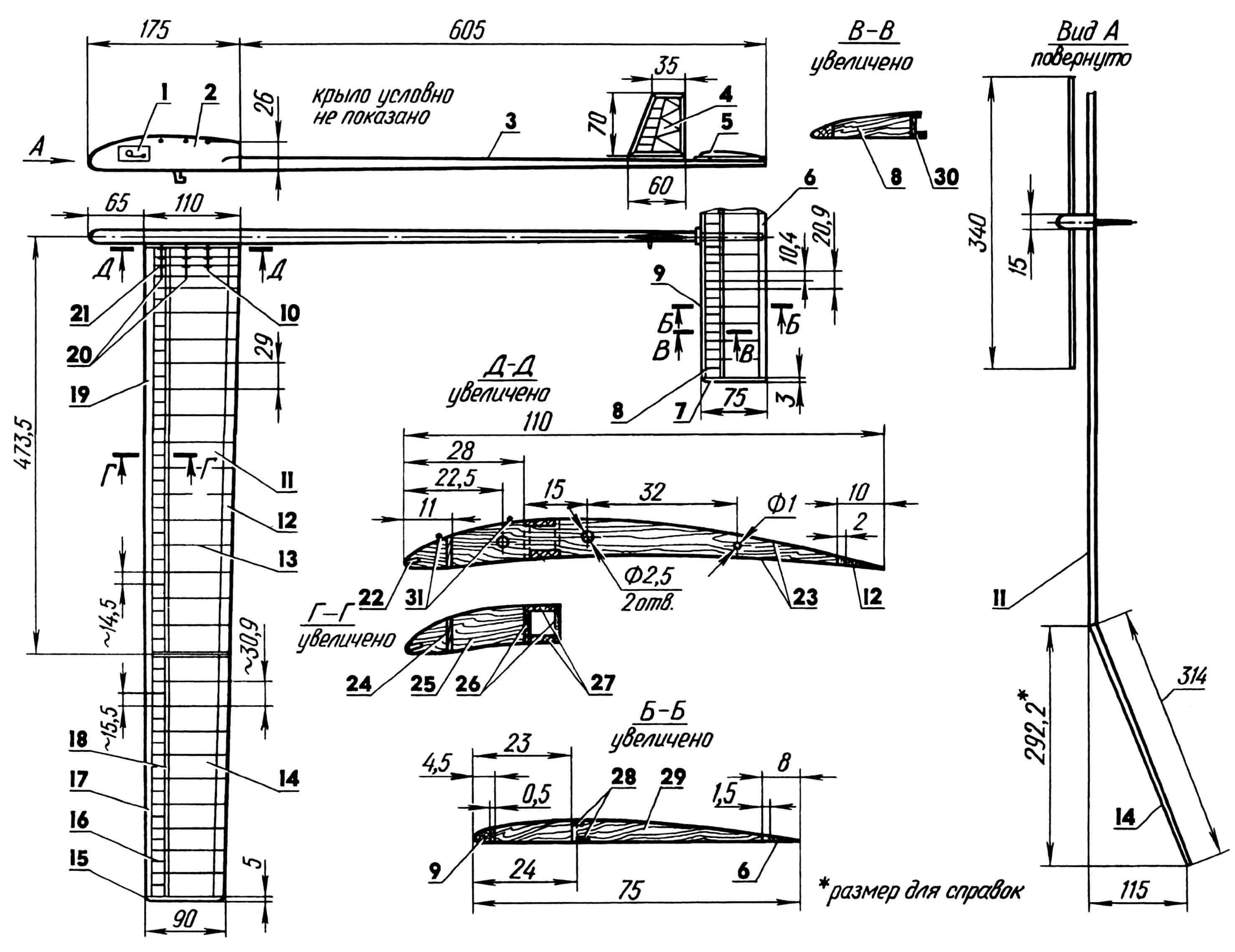

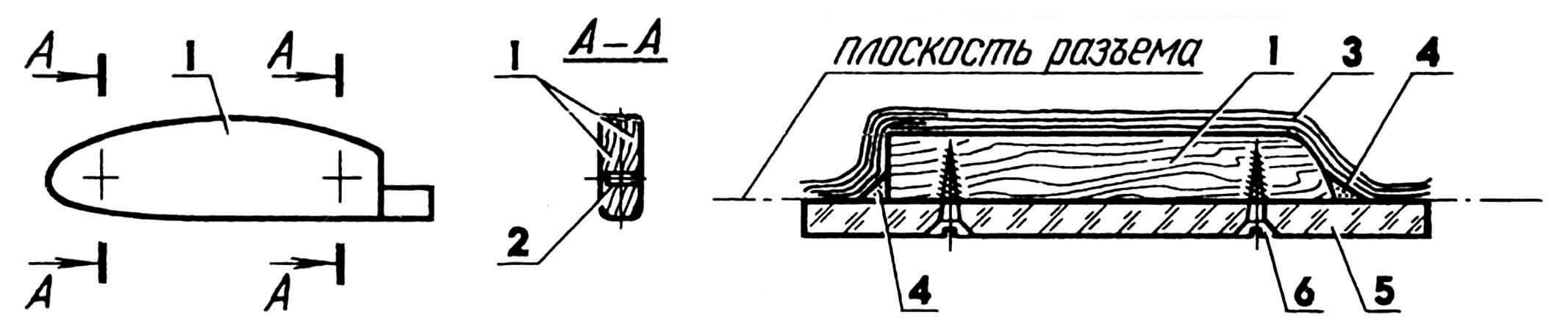

КРЫЛО. Его передняя кромка из углепластика выполнена в виде силовой оболочки (кессон). Это позволяет значительно увеличить прочность и жесткость конструкции на кручение. Для изготовления оболочки кессона использованы пуансон и ответная матрица (цулага). Оснастка для выклеивания кессонов каждого центроплана и «уха» по отдельности не нужна. Достаточно иметь один комплект для центроплана, так как оболочка кессона толщиной 0,25—0,3 мм легко прижимается к нервюрам на любом участке крыла.

Пуансон спрофилирован из прямослойной сосны по корневому шаблону нервюры центроплана. На нем отформована цулага из стеклопластика толщиной 0,6—0,8 мм через лавсановую пленку толщиной 0,25 мм в следующем порядке. При помощи клея БФ-2 лавсан закреплен на пуансоне. Уложены семь слоев стеклоткани толщиной 0,1 мм, пропитанные смолой LF. Кстати, время отверждения этой смолы регулируется при помощи прилагаемых отвердителей LF1 (45 мин), LF2 (90 мин) и LF3 (4 ч). Все это сжато еще через один слой лавсана магнитофонной лентой. Она намотана вдоль пуансона в два слоя виток к витку с нахлестом 2—3 мм со сменой направления намотки. Это исключило перекосы переклейки от возникших напряжений. После отверждения смолы цулага обрезана до размера на 3 мм меньше ширины пуансона.

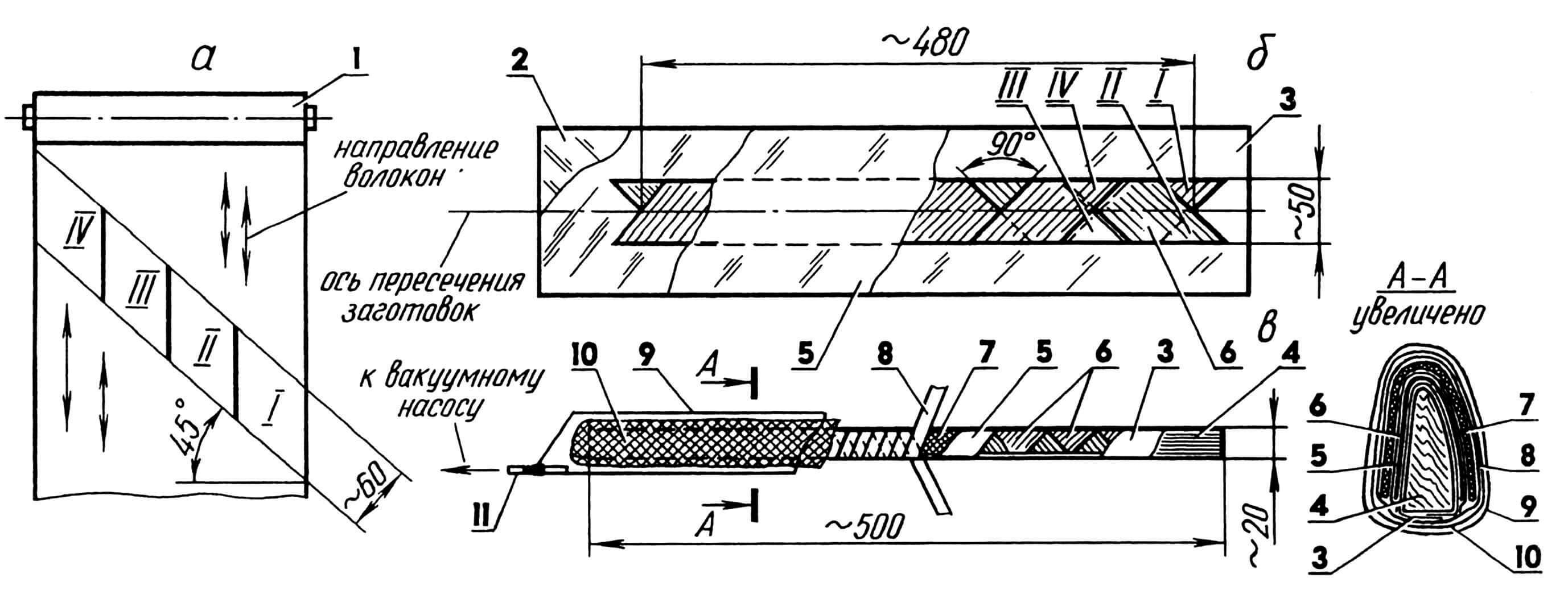

СИЛОВАЯ ОБОЛОЧКА кессона выклеена из двух слоев углеволокна толщиной 0,1 мм. Направление каждого из волокон под углом 90° друг к другу и под 45° к передней кромке крыла. Заготовка «переплета» оболочки нарезана из углеленты полосками шириной примерно 60 мм под углом 45° к направлению волокон. Эта полоса разрезана на четыре равные части.

На поверхности стекла, покрытой лавсановой пленкой, были разложены заготовки в два слоя с пересечением волокон под углом 90°. «Переплет» пропитан смолой LF и накрыт вторым слоем лавсана. Весь пакет обрезан острым ножом по линейке до ширины 50 мм и уложен на пуансон так, чтобы ось пересечения заготовок прошла по передней кромке. Все это накрыто цулагой, примотано к пуансону двумя слоями магнитофонной ленты (как описано выше) и помещено в вакуумный мешок. Готовая оболочка после съема с пуансона обрезана так, чтобы она обжимала носовую часть каждой нервюры от передней кромки до силовой стенки кессона. Расстояния между ними следующие: по центроплану у корня — 11 мм, на конце — 9,8 мм; в «ухе» соответственно 9,6 и 9 мм.

ПРОФИЛЬ КРЫЛА — доработанный В-8356-в/3. Все нервюры из липы толщиной 1 мм, кроме корневых (по три на каждой консоли), которые сделаны из миллиметровой фанеры. В связи с тем, что крыло постоянной стреловидности, они обрабатывались в одном пакете для центроплана и «уха». Полки лонжерона — из сосны переменного сечения в центроплане: у корня — 6,5, на конце — 5 мм. Для «уха» соответственно 5 и 2,5 мм. Толщина верхней полки по всему размаху 1,5, нижней — 1 мм.

ЦЕНТРОПЛАНЫ и «УШИ» собраны отдельно с последующей склейкой встык. На фанерные нервюры центроплана наклеены целлулоидные шайбы под стыковочные штыри. Пространство между двумя корневыми нервюрами заполнено бальзовым шпоном толщиной 1,5 мм. После приклеивания силовых оболочек кессона нервюры окантованы полосками из углепластика на клее БФ-2. Они наложены на лонжерон и заднюю кромку. К готовым каркасам консолей крыла в корневой части приклеены нервюры из липы толщиной 3 мм.

Технические данные модели планера А-1

| Масса, г | Площадь, дм2 | |

| Консоли крыла | 76 | 15,32 |

| Стыковочные штыри | 11 | |

| Стабилизатор | 4,5 | 2,55 |

| Фюзеляж с грузом | 130,5 | |

| Сумма | 222 | 17,87 |

Координаты профиля крыла

| Х% | 0 | 1,25 | 2,5 | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| YB% | 0,85 | 2,95 | 3,95 | 5,45 | 6,55 | 7,45 | 8,66 | 9,40 | 9,85 | 10,05 | 9,90 | 9,30 | 8,25 | 6,86 | 5,05 | 2,94 | 0,55 |

| YH% | 0,85 | 0,00 | 0,02 | 0,30 | 0,59 | 0,88 | 1,46 | 2,01 | 2,43 | 2,76 | 3,16 | 3,33 | 3,15 | 2,66

| 1,91 | 1,00 | 0,00 |

ОБШИВКА КРЫЛА — бумажная. По всему размаху установлены две нитки-турбулизатора диаметром 0,6 мм. Расстояние от передней кромки до первого турбулизатора у корня центроплана 9 мм, в переходе к «уху» — 8, по законцовке крыла — 6,5 мм. До второго турбулизатора соответственно 24, 21,5 и 18 мм.

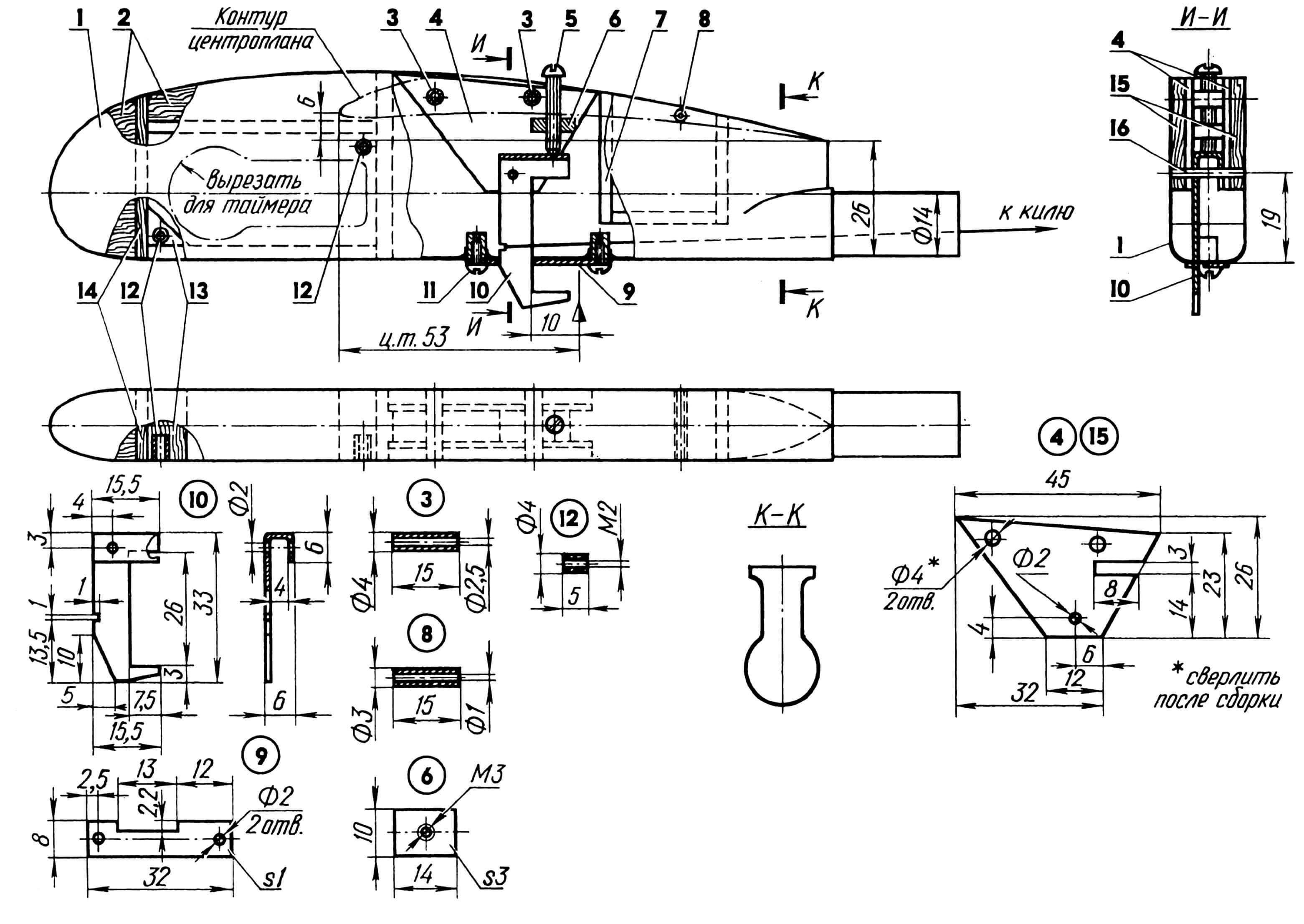

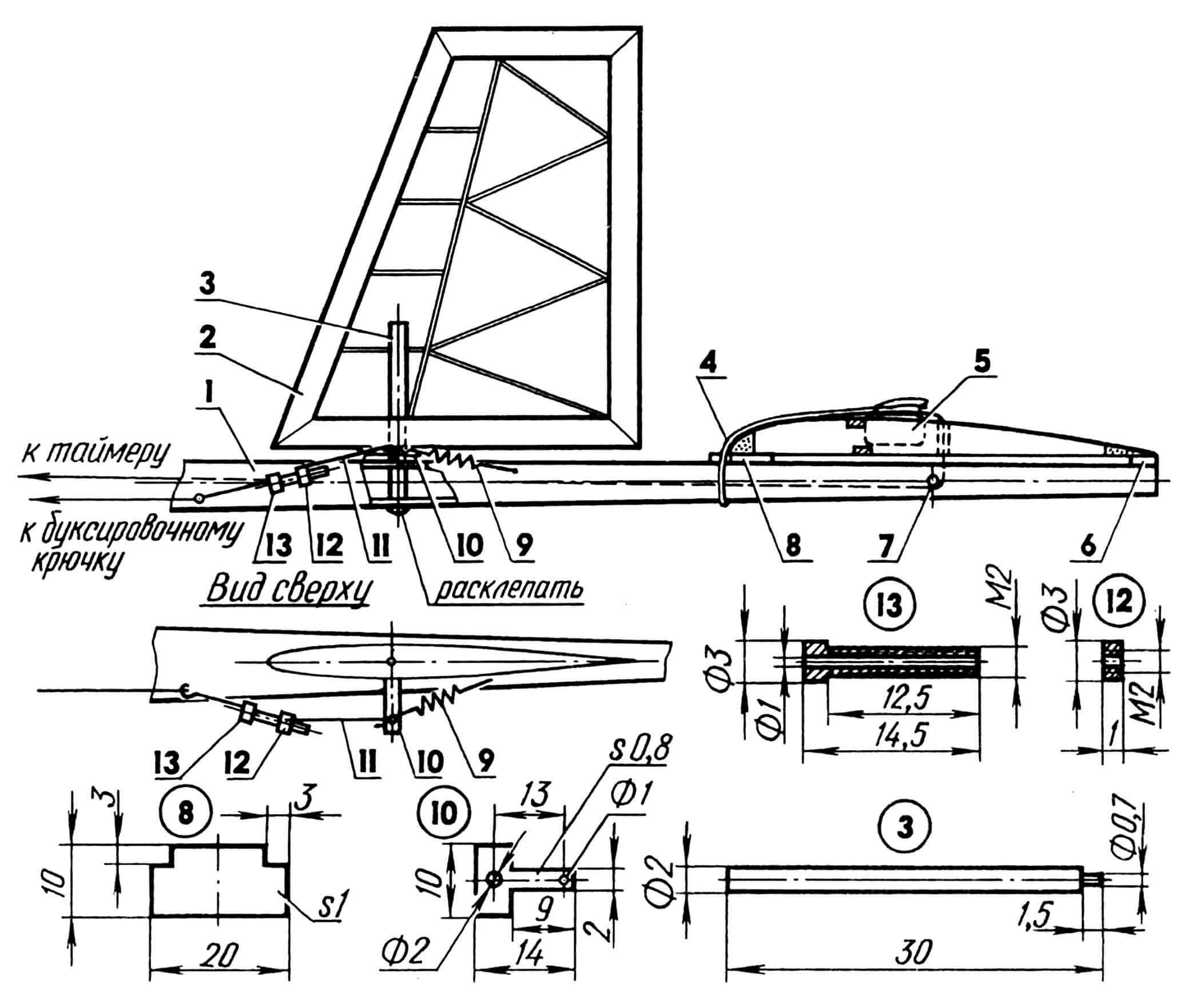

ФЮЗЕЛЯЖ состоит из двух основных деталей: носовой части (пилон) и хвостовой балки. Опыт работы показал, что использование на моделях сложной механики типа крючка динамического старта и многофункционального таймера себя не оправдывает. Действительно, 14-летнему спортсмену не хватает опыта в их эксплуатации, что приводит к срывам на стартах и низким результатам. Кроме того, изготовление подобных устройств требует высокоточных токарных и фрезерных работ. Так что для «школьной» модели вполне достаточно простого однокомандного таймера, ограничивающего время полета.

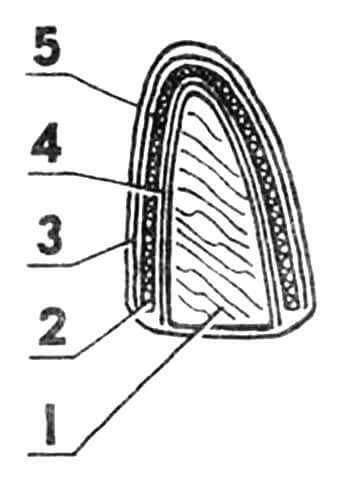

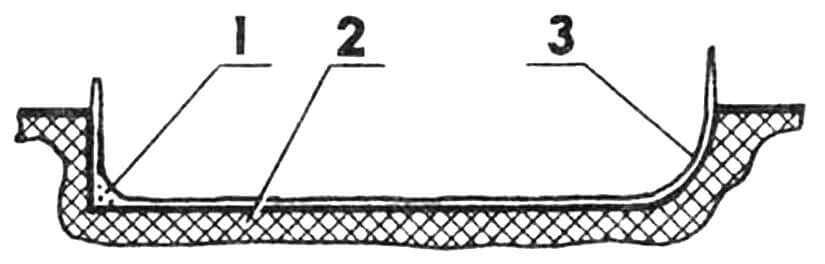

КОРПУС ПИЛОНА выклеен в матрицах из пяти слоев стеклоткани толщиной 0,1 мм на смоле LF. Для изготовления матриц сначала была сделана из липы мастер-модель пилона с разъемом на две части по оси симметрии. Для получения зеркальной чистоты поверхности матрица мастер-модели несколько раз покрыта лаком с промежуточным вышкуриванием и окончательным полированием. Перед изготовлением матриц каждая часть мастер-модели закреплена на листе оргстекла по плоскости разъема шурупами и покрыта разделительным слоем из пасты «Эдельвакс». Для получения прочной и отчетливой кромки матрицы по всему периметру модели была уложена стеклонить, пропитанная смолой. Затем поверхность слой за слоем оклеена стеклотканью, начиная с двух слоев толщиной 0,03 мм. Далее шла более толстая ткань до достижения толщины стенок матрицы 4 мм.

В готовых матрицах выклеены половинки корпуса пилона. Вакуумный мешок уже не использовался. Чтобы в выклейке не образовались воздушные раковины, каждый слой стеклоткани просушен до «отлипа». На массе пилона не экономили, так как готовая модель требует 50—60 г догрузки до нормы. После отверждения смолы облой обрезан и вмонтированы контейнеры для груза, детали крепления буксировочного крючка и таймера (в левой половинке предварительно вырезано отверстие для их установки). Затем обе части корпуса были склеены, стыковочный шов проклеен лентой из стеклоткани 0,1 мм.

І, ІІ, ІІІ, IV — заготовки для выклейки.

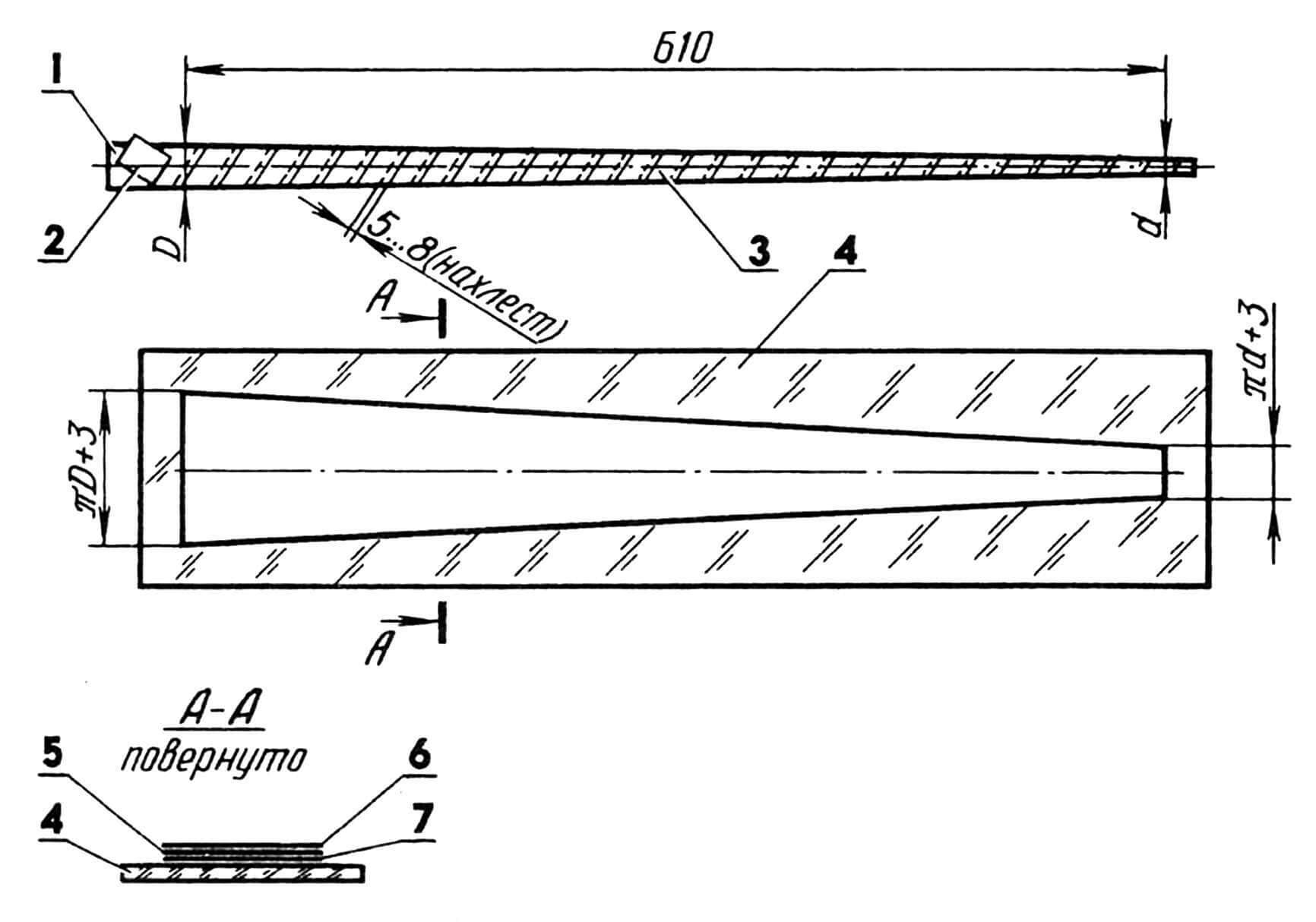

ХВОСТОВАЯ БАЛКА представляет собой конусную трубу из двух слоев стеклоткани 0,03 мм и одного слоя углеволокна 0,14 мм, намотанных со связующей смолой LF на коническую оправку.

Применение углепластика в хвостовой балке позволяет существенно снизить ее массу. При этом уменьшается инерционность модели и повышается чувствительность к восходящим потокам. Внутренние диаметры конусной трубки на концах — 14 и 5 мм. Чтобы она легко отделялась, перед выклейкой оправка обмотана лавсановой лентой шириной 40—50 мм и толщиной 0,02 мм. Концы ленты закреплены «скотчем».

Далее на поверхность стекла были положены заготовки в следующем порядке: лавсановая пленка, стеклоткань, углеволокно, стеклоткань. Все заготовки вырезаны с запасом 10—15 мм на сторону. После пропитки заготовок смолой вся пачка обрезана острым ножом по линейке до необходимых размеров. Обрезки с поверхности стекла удалены, и оправка прокатана по выкройке с одновременным ее наматыванием. При этом край лавсановой пленки, который попадал вперехлест между краями выкройки, вытаскивался наружу. Затем все было зафиксировано магнитофонной лентой, намотанной вдоль оправки виток к витку с нахлестом 2—3 мм.

После отверждения смолы магнитофонная лента и лавсан сняты, а готовая трубка вынута (со стороны большего диаметра) с поворотом в сторону витков подслоя из лавсановой ленты. Далее обрезанная по длине до необходимых размеров трубка склеена с готовым пилоном.

КИЛЬ цельноповоротный — из бальзовых реек сечением 5×5 мм. Его нервюры и лонжерон из миллиметровой бальзы. Склеенная заготовка обработана до симметричного профиля толщиной 5 мм у основания и 3 мм на конце. Киль поворачивается при помощи лески, закрепленной на буксировочном крючке, и возвратной пружины. Угол отклонения в планирующем режиме отрегулирован винтом М3, при буксировке — перемещением гайки с припаянной тягой. Тяги управления из лески диаметром 0,3 мм.

СТАБИЛИЗАТОР имеет плоско-выпуклый профиль Clark Y-6%. Его центральная нервюра, в которую вклеен крючок крепления, из бальзы толщиной 5 мм.

Контейнеры пилона заполняются дробью до достижения нормального положения центра тяжести и массы модели. После проверки режима планирования «с руки» модель запускается с 6—8-метрового леера. Далее, в процессе регулировки, его длина постепенно увеличивается до 50 м. После сброса леера модель должна планировать с правым виражом.

В.ЭЙСЫМОНТ,

методист Детского центра

технического творчества,

Москва