2 . Он обладает вполне удовлетворительной мощностью, заправлять его несложно, «топливо» это безвредно для ребятишек. Сегодня на Московской городской станции юных техников разрабатываются несколько типов моделей для соревнований младших школьников, и в первую очередь кордовая гоночная, свободнолетающая модель-копия и таймерная авиамодель. Сегодня мы знакомим читателей «М-К» с «таймеркой», показавшей весьма неплохие результаты в многочисленных экспериментальных запусках.

Крыло авиамодели однолонжеронное, с одной сосновой полкой. Сечение полки 6X1,5 мм у корня и 3Х0,8 мм у законцовки крыла. «Лобик» крыла зашит сверху бальзой толщиной 1 мм. Расстояние между полкой и бальзовой обшивкой заполнено бальзой толщиной 1,2 мм. Передняя и задняя кромки крыла из липы. Передняя кромка имеет сечение 4X1 мм, задняя — клиновидная в сечении, ее ширина 10 мм. Все нервюры выполнены из бальзы толщиной 1,2 мм, за исключением стыковочных (толщиной 4 мм) и трех корневых из миллиметровой фанеры. На корневых нервюрах в местах расположения отверстий под штыри навески консолей наклеен целлулоид толщиной 1 мм. Готовые консоли крыла обтягиваются лавсановой пленкой толщиной 0,01 мм.

Стабилизатор. Полки лонжерона липовые, сечением 0,9X3 мм в центре и 0,5X1,5 на концах. Нервюры из бальзы толщиной 1 мм. Центральная нервюра бальзовая, толщиной 4 мм. Передняя кромка также из бальзы, как и задняя. Ширина кромок соответственно 3 и 6 мм.

Киль. Его передняя и задняя кромки — из бальзы шириной 5 мм. Нервюры — бальза толщиной 2 мм. После сборки киль вышкуривается до толщины 3 мм у корня и 2 мм на конце. Руль направления бальзовый, крепится к килю при помощи алюминиевых пластинок толщиной 0,2 мм. Обтяжка киля и стабилизатора — также из лавсановой пленки толщиной 0,01 мм.

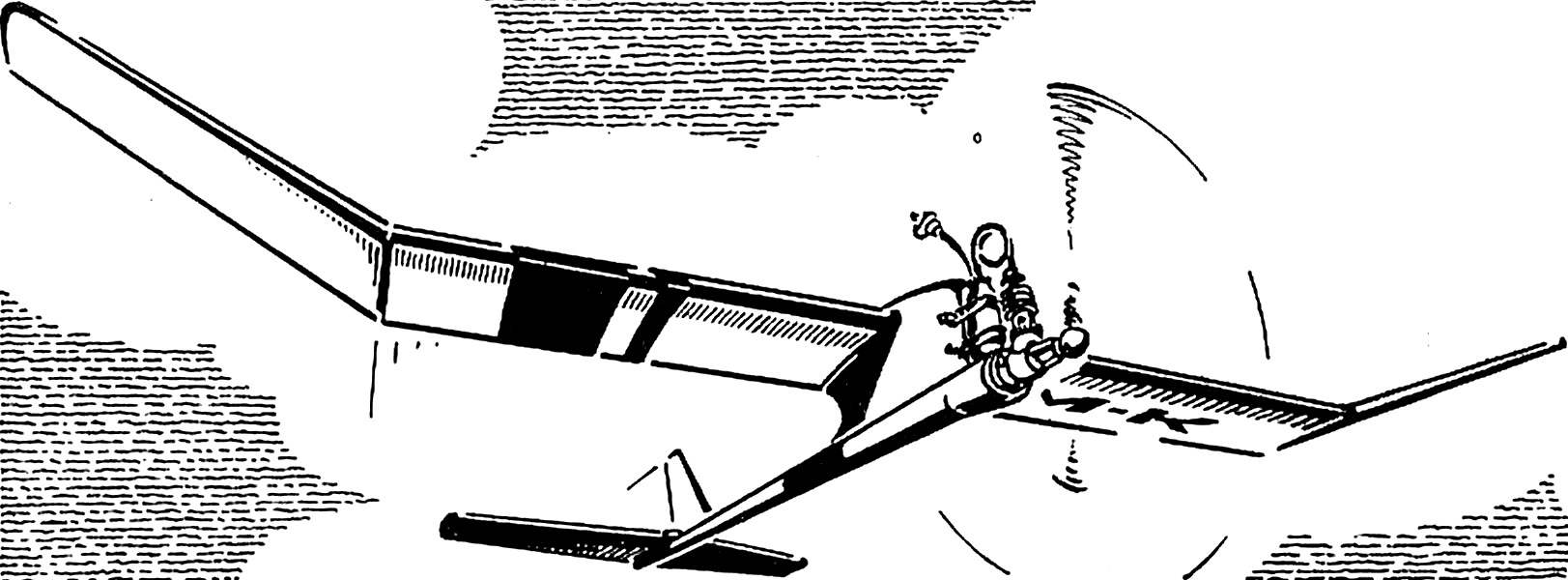

Таймерная модель с пневматическим двигателем:

1 — нервюры крыла (бальза толщиной 1,2 мм), 2 — зашивка лобика крыла (бальза толщиной 1 мм), 3 — штыри навески крыла (проволока марки ОВС; передний — Ø 1,5 мм, задний — Ø 1 мм), 4 — крыло, 5 — усиливающая косынка, 6 — двигатель с газовым бачком, 7 — винты крепления двигателя (М2), 8 — штыри крепления газового бачка (бамбук, Ø 2 мм), 9 — таймер, 10 — хвостовая балка (выклейка из стеклоуглеткани на эпоксидной смоле), 11 — киль, 12 — стабилизатор, 13 — пилон крыла, 14 — стенка лонжерона, 15 — полка лонжерона (сосна сечением 6X1,5 мм у корня и 3X0,8 мм у законцовки крыла), 16, 17 — передняя кромка крыла (липа), 18 — задняя кромка стабилизатора (бальза сечением 8Х1,5 мм), 19 — нервюра стабилизатора (бальза толщиной 1 мм), 20 — полки лонжерона стабилизатора (липа сечением 0,9X3 мм по оси симметрии и 0,5X1,5 мм на концах), 21 — передняя кромка стабилизатора (бальза сечением 2,5X2,5 мм), 22 — законцовка стабилизатора (бальза), 23 — законцовка крыла (бальза).

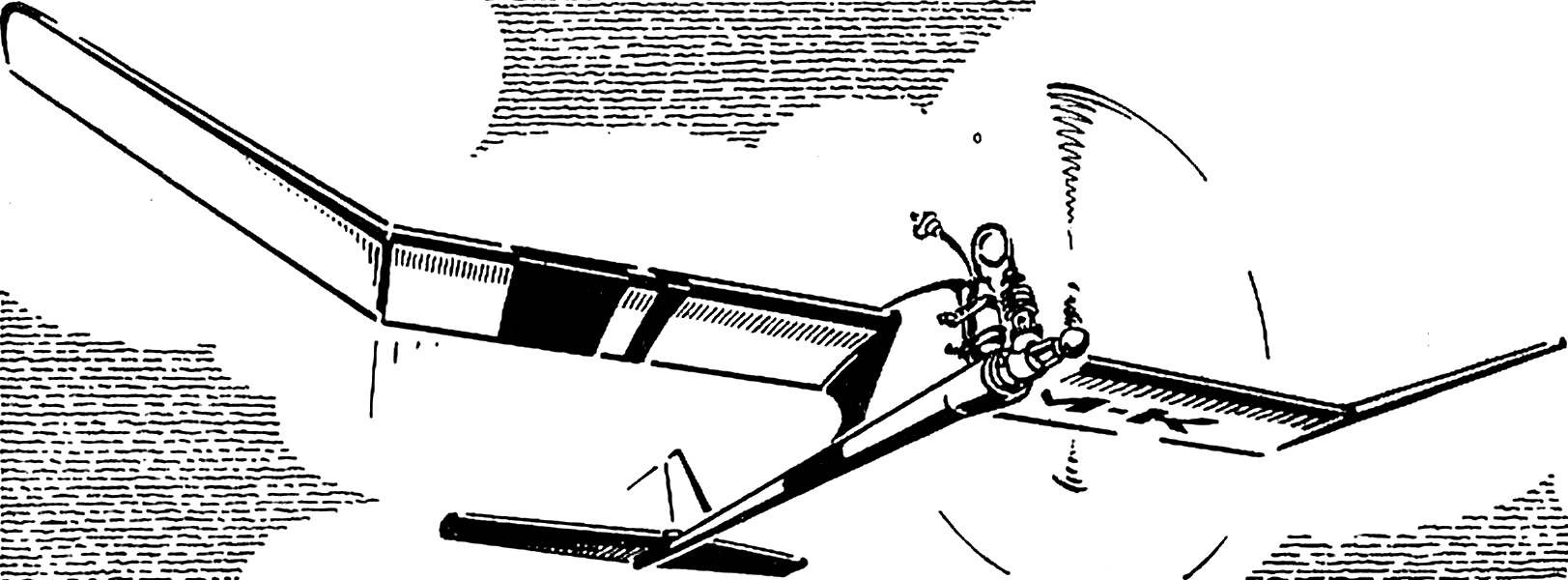

Композитное крыло для таймерной авиамодели (размерения крыла соответствуют бальзовому варианту):

1 — усиление крыла (углеволокно толщиной 0,12 мм), 2 — корпуса узлов навески крыла (бальза), 3 — пенопластовая основа крыла, 4 — обшивка крыла (стеклоткань толщиной 0,03 мм), 5 — крышки узлов навески крыла (фанера толщиной 1 мм).

Предлагая читателям «М-К» бальзовую «таймерку», мы вовсе не надеялись, что такой вариант сможет стать массовым. Разумеется, бальза — материал для такой модели прекрасный, однако не хуже и ее пенопластовая модификация.

При наличии хорошего гранулированного пенопласта все плоскости можно сделать из этого материала. Технология их изготовления следующая. По шаблонам раскаленной током нихромовой проволокой Ø 0,2 мм вырезается пенопластовая заготовка. Ток в цепи нагревателя-проволоки подбирается таким образом, чтобы обеспечивалось минимальное выжигание пенопласта и наилучшая чистота поверхности. Далее на торцы заготовки наклеиваются бальзовые нервюры, а в заготовки центропланов вставляются на клею узлы крепления штырей навески консолей. После окончательной обработки контура крыла — профилирования, пенопластовые поверхности оклеиваются стеклотканью толщиной 0,02 мм на эпоксидной смоле. Для обеспечения жесткости крыла и прочности задней кромки в момент оклейки прокладываются полоски углеволокна. Затем на стеклоткань накладывается лавсановая пленка толщиной не менее 0,2 мм и весь «бутерброд» зажимается через десятимиллиметровый поролон между оставшимися после вырезания пенопластовыми обрезками и ровными листами ДСП или толстой фанеры. После отверждения смолы приклеивается бальзовая передняя кромка.

Фюзеляж модели представляет собой конусную полую трубку, которая состоит из двух слоев углеволокна и одного слоя стеклоткани толщиной 0,02 мм, намотанных с эпоксидной смолой на коническую оправку. Диаметры оправки на концах 16 и 5 мм. Кстати, совсем не обязательно, чтобы она была точеной. Если нет возможности обработать ее на токарном станке, то можно и вручную сделать оправку из липы или прямослойной сосны.

Технология выклейки на деревянной оправке следующая. Сначала надо намотать на оправку с перехлестом в 5—10 мм лавсановую ленту шириной 40—50 мм. Концы ленты закрепить «скотчем». Чтобы скрыть неровности оправки, толщина лавсана должна быть не менее 0,03 мм. Далее на поверхность стекла выкладываются друг на друга заготовки в такой последовательности: лавсан, стеклоткань, два слоя углеволокна. Выкройки желательно выполнять с запасом 10—15 мм на сторону. После пропитки такого «бутерброда» эпоксидной смолой все выкройки обрезаются ножом по линейке до размеров, обеспечивающих нахлест в 3—4 мм. После удаления обрезков с поверхности стекла оправка прокатывается по выкройкам с одновременной намоткой их на оправку. Затем все зажимается хлорвиниловой изолентой, намотанной виток к витку с перехлестом 2—3 мм. Перед обмоткой изолентой необходимо край лавсана, приходящийся вовнутрь нахлеста, переместить наружу. После отверждения смолы изолента разматывается, снимается верхний слой лавсана и готовая балка снимается с проворотом в сторону витков нижнего слоя лавсана, который потом удаляется со стороны большего диаметра балки.

Пилон модели собирается из бальзовых реек толщиной 6—8 мм и оклеивается бальзовым шпоном толщиной 1,2 мм. В месте крепления штырей навески консолей вклеиваются дюралюминиевые втулки. Передний штырь выполнен из проволоки ОВС Ø 1,5 мм и имеет общую длину 100 мм. Задний штырь — из проволоки ОВС Ø 1 мм длиной 100 мм. Для крепления газового бачка в пилон вклеены бамбуковые штыри Ø 2 мм. Со стороны моторной части в балку вклеивается бальзовая бобышка. Под винты крепления двигателя вклеиваются «грибки» с резьбой М2. На данной модели использован таймер фирмы «Граупнер», но его можно сделать и самостоятельно из часового механизма от фотоаппарата типа «Киев». Таймер приводит в действие систему принудительной посадки.

Ступица складывающегося однолопастного винта:

1 — корпус ступицы, 2 — комлевый сухарь, 3 — пружина, 4 — гайка-ограничитель, 5 — противовес, 6 — втулка.

Лопасть винта:

1 — лопасть (липа), 2 — штырь (дюралюминий), 3 — гайка (дюралюминий).

Воздушный винт. Штатный, который прилагается к моторчику, имеет удовлетворительные характеристики при температуре воздуха не ниже +18°С. При более низких температурах этот винт для двигателя «тяжеловат». Кроме того, он дает большое аэродинамическое сопротивление в планирующем режиме. На нашей же «таймерке» использовался гораздо более эффективный однолопастный складной винт регулируемого шага, обеспечивающий старт модели при температурах от +5°С. Возможность регулировки шага позволяет добиться максимального КПД винта при любой погоде. Наличие одной лопасти упрощает эту регулировку в полевых условиях. Лопасть винта изготовлена из липы. В комлевую часть вклеен дюралюминиевый штырь с резьбой М3. После обработки по шаблонам и профилирования лопасть покрывается двумя слоями эмалита и оклеивается цветной микалентной бумагой. Корпус ступицы винта выполнен из сплава МА-8 на токарном станке с последующей фрезерной и слесарной обработкой. Из этого же материала вытачивается заготовка комлевого сухаря лопасти. После фрезеровки в ней совместно с корпусом сверлится отверстие Ø 2,5 мм под дюралюминиевую втулку. Далее на комлевом сухаре выпиливается ограничитель поворота лопасти в рабочее положение. Пружина, обеспечивающая складывание лопасти, изгибается из проволоки ОВС Ø 0,3 мм и имеет три витка. Свинцовый противовес фиксируется после балансировки винта на стержне корпуса при помощи дюралюминиевых гаек-ограничителей. Фиксация шага винта производится аналогичной гайкой. После окончательной сборки конец втулки расклепывается (надо только проследить, чтобы лопасть легко складывалась).

Так следует вырезать из пенопласта заготовку крыла:

1 — режущая нить (нихромовая проволока Ø 0,2 мм), 2 — корневой шаблон, 3 — резиновый амортизатор, 4 — пенопластовый блок, 5 — концевой шаблон, 6 — деревянный станок терморезака.

Схема формования хвостовой балки. А — деревянная оправка (1), защищенная поливиниловой изолентой (2). Б — подготовка материалов для выклейки хвостовой балки:

1 — углеткань, 2 — углеткань, 3 — стеклоткань, 4 — лавсановая пленка, 5 — подложка (стекло).

Схема формования композитного крыла:

1 — плита ДСП, 2 — пенопласт (обрезки), 3 — поролон, 4 — лавсановая пленка, 5 — стеклоткань толщиной 0,02 мм, 6 — пенопластовое ядро крыла, 7 — полосы углеволокна толщиной 0,12 мм.

В. ЭЙСЫМОНТ, заведующий модельно-техническим отделом МГСЮТ, мастер спорта СССР

Рекомендуем почитать ISO GRIFO (1963 г.) В 1963 году миланская фирма Chevrolet Corvette 327 начала производство машин с кузовом студии Bertone и агрегатами Chevrolet. Двигатель ISO Autoveicoli SpA 327 — восьмицилиндровый... «ЗЛОЙ ВЕЛОСИПЕД» С МОТОРЧИКОМ Мастерская Balamutti из Санкт-Петербурга занимается ремонтом и тюнингом мотоциклов. А в свободное время ее сотрудники под руководством владельца мастерской Виталия Селюкова строят для души...

Прокрутка вверх

Без двигателя модель не летает. Но и уповать на ДВС сегодня не приходится: массовые моторы просто ужасны. Можно, конечно, как много лет назад, делать «резиномоторки», но сейчас такой моделью ребят увлечь трудновато. Между тем существует двигатель, способный стать родоначальником целой гаммы моделей для начинающих авиа- (впрочем, а почему бы и не авто- или судо-) моделистов. Это — пневматический двигатель, работающий на сжиженной углекислоте СО2. Он обладает вполне удовлетворительной мощностью, заправлять его несложно, «топливо» это безвредно для ребятишек. Сегодня на Московской городской станции юных техников разрабатываются несколько типов моделей для соревнований младших школьников, и в первую очередь кордовая гоночная, свободнолетающая модель-копия и таймерная авиамодель. Сегодня мы знакомим читателей «М-К» с «таймеркой», показавшей весьма неплохие результаты в многочисленных экспериментальных запусках.

Без двигателя модель не летает. Но и уповать на ДВС сегодня не приходится: массовые моторы просто ужасны. Можно, конечно, как много лет назад, делать «резиномоторки», но сейчас такой моделью ребят увлечь трудновато. Между тем существует двигатель, способный стать родоначальником целой гаммы моделей для начинающих авиа- (впрочем, а почему бы и не авто- или судо-) моделистов. Это — пневматический двигатель, работающий на сжиженной углекислоте СО2. Он обладает вполне удовлетворительной мощностью, заправлять его несложно, «топливо» это безвредно для ребятишек. Сегодня на Московской городской станции юных техников разрабатываются несколько типов моделей для соревнований младших школьников, и в первую очередь кордовая гоночная, свободнолетающая модель-копия и таймерная авиамодель. Сегодня мы знакомим читателей «М-К» с «таймеркой», показавшей весьма неплохие результаты в многочисленных экспериментальных запусках.