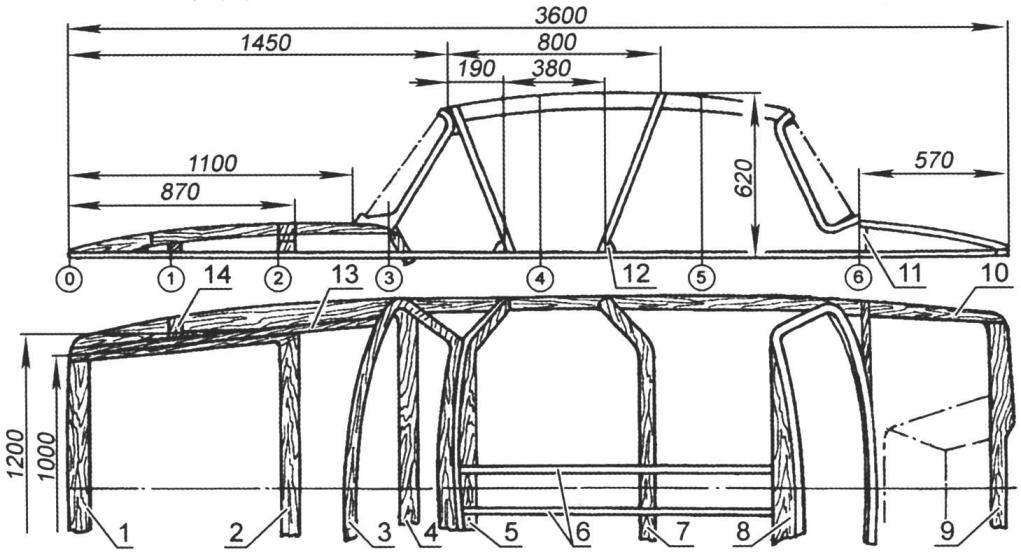

Следующий этап работы — изготовление верхней части катера. Следует отметить, что её размеры и форма в существенной степени зависят от того, какие комплектующие готовые изделия удастся подобрать для оформления кабины. В частности, от размеров применяемых стёкол. Конечно, использование органического стекла позволит соорудить салон любых размеров и форм, однако более рационально взять за основу автомобильные — например, задние стёкла легковых машин (они более дешёвые) подходящих марок. Именно поэтому сооружение верхней части корпуса следует начинать с изготовления рам под переднее и заднее стёкла. Проще всего выклеивать их из 3-мм фанеры. Для этого нарезаются полоски необходимой ширины и из них прямо по стеклу и выкладывается рама. Полоски прихватываются к стеклу зажимами, напоминающими бельевые прищепки, или маленькими струбцинами. Суммарная толщина выклейки — около 20 мм.

Монтаж верхней части корпуса производится из фанеры и пенопласта. Для начала устанавливаются рамы переднего и заднего стёкол, два наклонных шпангоута, образующих коробку подъёмной двери (из 12-мм фанеры), и два лонжерона крыши (рейки толщиной 20 мм). Все эти элементы соединяются с помощью эпоксидного клея и шурупов. Рамы переднего и заднего боковых стёкол также выклеены из фанеры.

Двери собраны из фанеры и пенопласта. Каркас каждой состоит из двух шпангоутов из 12-мм фанеры и трёх поперечин — сосновых реек толщиной 20 — 25 мм. В верхней части каждого каркаса заклеиваются для жёсткости диагональные элементы. Пространство между элементами заполняется пенопластом, его поверхность изнутри и снаружи выравнивается и оклеивается стеклотканью.

Поверхность верхней части корпуса образуется точно так же, как и нижней его части: пространство между шпангоутами заполняется пенопластовыми блоками, обрабатывается и оклеивается тканью.

В задней части корпуса вклеивается ящик подмоторной ниши. Сделать его можно методом формования из стеклоткани по болвану, однако проще всё же вырезать его элементы из оргалита или фанеры, «сшить» их контровочной проволокой и места стыка заклеить полосками стеклоткани. Ею же оклеивается впоследствии и внутренняя поверхность самого ящика.

Прежде чем стыковать верхнюю и нижнюю части корпуса, следует обработать их изнутри и оклеить двумя слоями стеклоткани. Соединение производится клеем и шурупами с последующей прокладкой снаружи и изнутри полосками стеклоткани.

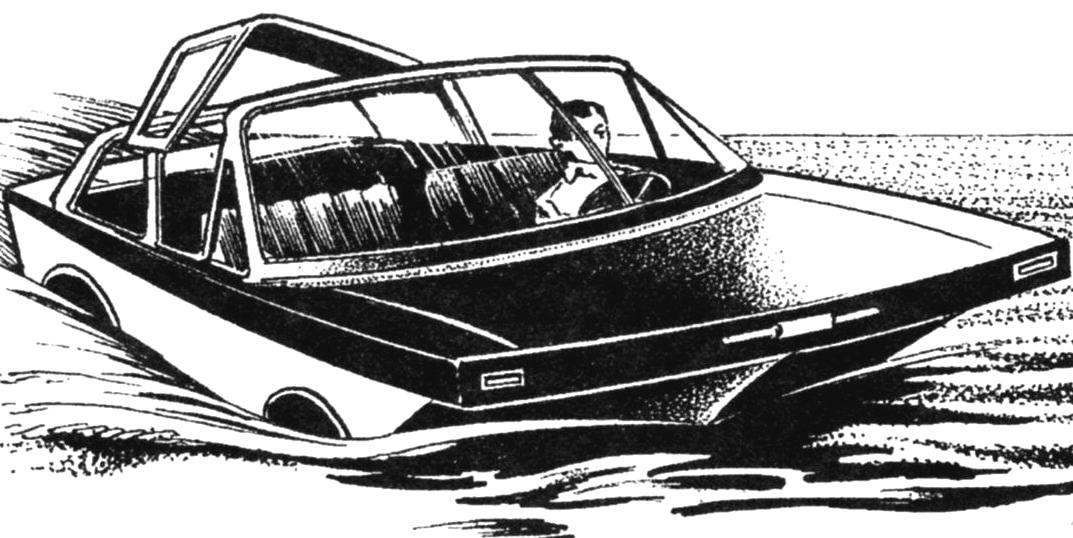

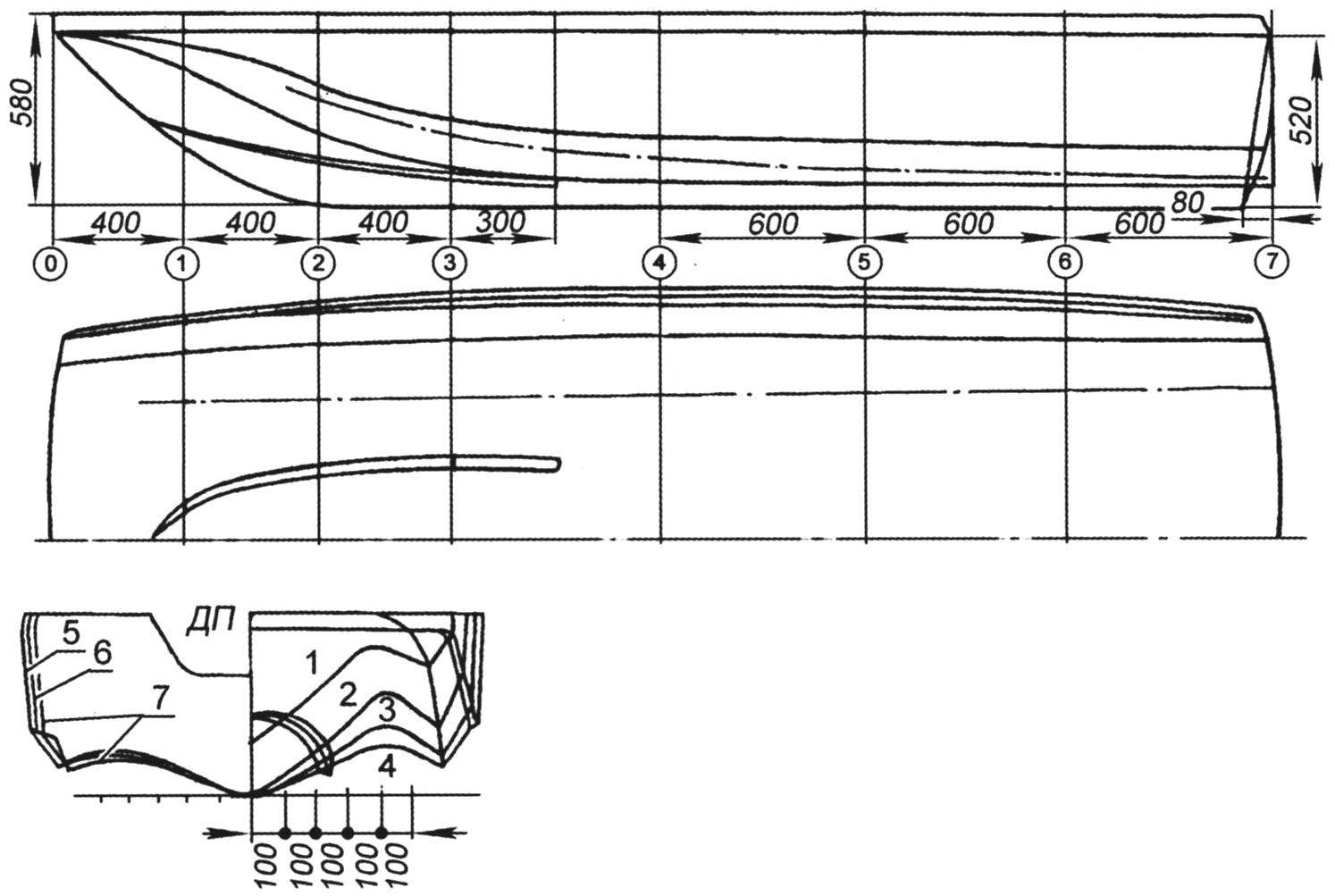

Теоретический чертёж корпуса катера

Каркас верхней части корпуса катера:

1,9, 10 — элементы основания каркаса; 2 — поперечина; 3 — рама переднего стекла (переклей из фанеры); 4 — приборная доска; 5,7- шпангоуты дверной коробки (фанера s12); 6 — лонжероны крыши; 8 — рама заднего стекла; 11 — задняя поперечина; 12 — косынка; 13 — лонжерон образующий коробку крышки багажника; 14 — усиливающая косынка

Крышка переднего багажника и двери навешиваются с применением обычных петель, используемых для навески рам. Для фиксации дверей в открытом положении используется пружинный замок-стопор. И двери, и крышка багажника имеют резиновые уплотнения, препятствующие проникновению воды в корпус.

В салоне катера — два полумягких дивана, рассчитанных на водителя и трёх пассажиров. Передний диван имеет раздельные спинки, закреплённые шарнирно — так, что обе могут откидываться вперёд, давая возможность выхода из салона пассажирам, располагающимся на заднем диване. Спинка заднего сиденья единая, она также откидывается вперёд, открывая доступ к заднему багажнику.

Каркасы сидений и спинок — из деревянных реек, обшитых 4-мм фанерой. Подушки — из поролона и искусственной кожи.

Дистанционное управление — стандартное, из тех, что можно приобрести в спортивных магазинах. Оно состоит из «баранки», тросового привода и пульта управления двигателем.

Изнутри салон отделан искусственной кожей, оборудован потолочным плафоном. Корпус снаружи окрашен автомобильной эмалью воздушной сушки.

На палубе — спереди и сзади — закрепляются четыре утки для крепления швартовных концов. Если предполагается использовать катер для плавания в ночное время, необходимо установить на нём ходовые огни. Не лишней будет и закреплённая на крыше фара-искатель.

И. МНЁВНИК

Рекомендуем почитать

ПЕРЕКАЧАЕТ «ЛЯГУШКА»

ПЕРЕКАЧАЕТ «ЛЯГУШКА»

Фермеру часто приходится сливать различные жидкости (топливо, воду и многое другое) из больших емкостей. В одиночку это сделать не под силу. Предлагаю простейшее приспособление,... МНОГОЛИКИЙ «ФЛАМИНГО»

МНОГОЛИКИЙ «ФЛАМИНГО»

Потребность в судах-универсалах существовала всегда. Уж очень заманчиво на одной конструктивной и технологической базе строить корабли самого разного назначения. Примеров тому много....