На выходном валу реверс-редуктора устанавливается звёздочка (z =13) привода переднего моста, а также вилка карданного вала. Вторая вилка карданного вала с помощью промежуточного вала соединяется с эластичной муфтой, являющейся компенсатором осевого перемещения кардана при «переломе» рамы на поворотах, а также гасителем ударных колебаний, возникающих в трансмиссии Второй конец муфты устанавливается на шлицах вала вместе со звёздочкой (z =13) привода заднего моста.

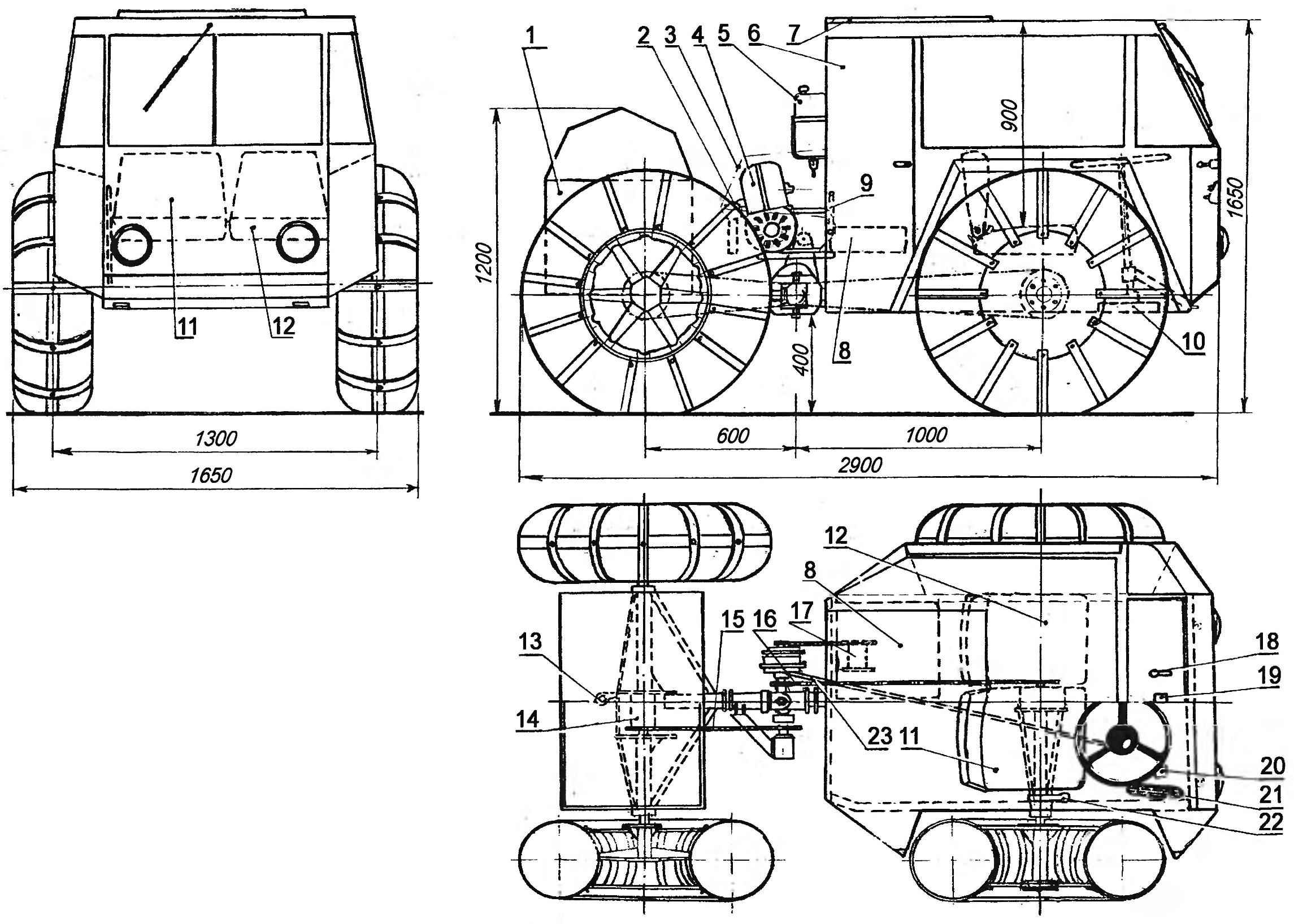

Кинематическая схема трансмиссии вездехода Л. Антохова:

1—передние полуоси;

2—дифференциал (от автомобиля «Москвич»);

3—звёздочка дифференциала (z = 40);

4—цепь привода переднего моста;

5—поддерживающий ролик;

6—звёздочка выходного вала двигателя (z = 16);

7—первичная звёздочка реверс-редуктора; (z = 31);

8—звёздочка вала отбора мощности реверс-редуктора (z = 13);

9—тормозной барабан трансмиссионного тормоза;

10—шестерня переднего хода (m = 3, z = 23);

11 —шестерня переднего хода (m=3, z= 18);

12—цепь привода заднего моста;

13—дифференциал заднего моста;

14—полуоси заднего моста;

15—звёздочка карданного вала (z=13);

16—промежуточная шестерня реверс-редуктора (m = 3, z = 18);

17 — звёздочка выходного вала реверс-редуктора (z=13).

Карданный вал располагается внутри отверстия размерами 100×100 мм шарнира поворота. При этом ось поворота карданного вала должна строго совпадать с точкой, образующейся при пересечении вертикальной оси шарнира поворота и горизонтальной оси «качания» мостов относительно друг друга. Операция эта достаточно сложная, однако её можно несколько упростить, заменив при сборке карданный вал с муфтой на оправку диаметром 50 мм с двумя поперечными отверстиями диаметром 20+0,1 мм (под вертикальную ось шарнира поворота) и диаметром 15 мм (под ось качания мостов), расположенными под углом 90° относительно друг друга, строго по оси вращения оправки в точке перелома карданного вала. На этой оправке и собирается реверс-редуктор и вал с корпусом подшипников и кронштейном. Установив в заднюю вилку кардана круглый стержень диаметром 15 мм по оси качания мостов и собрав шарнир поворота на стержне диаметром 20 мм, проходящем в отверстии оправки, надо закрепить сваркой реверс-редуктор на передней вилке шарнира поворота, а кронштейн приварить к трубе рамы заднего моста через промежуточную площадку-переходник.

Реверс-редуктор вездехода:

1 —звёздочка (z =31);

2—фланец крепления тормозных колодок;

3—болт М8 с гайкой и шайбой;

4—шестерня первичного вала (m=3,z=18);

5—вилка переключения реверс-редуктора;

6—шайба;

7—первичный шлицевой вал;

8—промежуточная шестерня (m=13,z=18);

9—втулка промежуточной шестерни;

10—вал промежуточной шестерни;

11 —вторичный вал реверс-редуктора;

12—шестерня (m=3, z=18);

13—шестерня (m=3, z=23);

14—звёздочка (z=13);

15—подшипник 1203;

16—звёздочка (z=13);

17—шток переключения реверса;

18—подшипник 203;

19—корпус;

20—подшипник 205;

21 —сальник 46x32x10 мм;

22—тормозной рычаг;

23 —тормозной кулачок;

24—кронштейны крепления реверс-редуктора.

Теперь следует заменить оправку карданным валом с муфтой, а стержень диаметром 20 мм — двумя осями и проверить плавность хода карданного вала при различных углах поворота и углов качания мостов. Реверс-редуктор создан Л. Антоховым самостоятельно. Корпус его выполнен из двух частей. Для взаимной их стыковки и центровки на крышке редуктора делается выточка, а на собственном корпусе — выступ.

Работа начинается с вытачивания на токарном станке крышки и корпуса с чистовыми наружными размерами. Внутри же осуществляется сначала лишь предварительная расточка, так чтобы толщина торцевых стенок составляла 12… 15 мм. Такая толщина необходима для того, чтобы в дальнейшем корпус меньше «вело» при сварке. Далее крышка и корпус соединяются болтами с резьбой М8, после чего на торцевой поверхности корпуса размечаются оси валов и просверливаются отверстия для корпусов подшипников штока переключения реверса и вала промежуточной шестерни заднего хода. Операцию эту лучше всего производить на фрезерном станке с выверкой межцентровых расстояний по лимбам станка.

Корпуса подшипников, фиксатора штока переключения реверса, фланец тормозных колодок и детали крепления редуктора к раме привариваются к корпусу и крышке редуктора. После сварки болты М8 крепления крышки к корпусу отворачиваются и обрабатывается до заданных размеров внутренняя часть корпуса. Окончательная толщина торцевых стенок должна составлять 4… 5 мм — этого вполне достаточно. В удобных местах корпуса разделываются резьбовые отверстия и снабжаются резьбовыми же пробками — они необходимы для смены масла в редукторе.

Шестерни и валы реверс-редуктора изготавливаются из стали марки 40Х с последующей термообработкой.

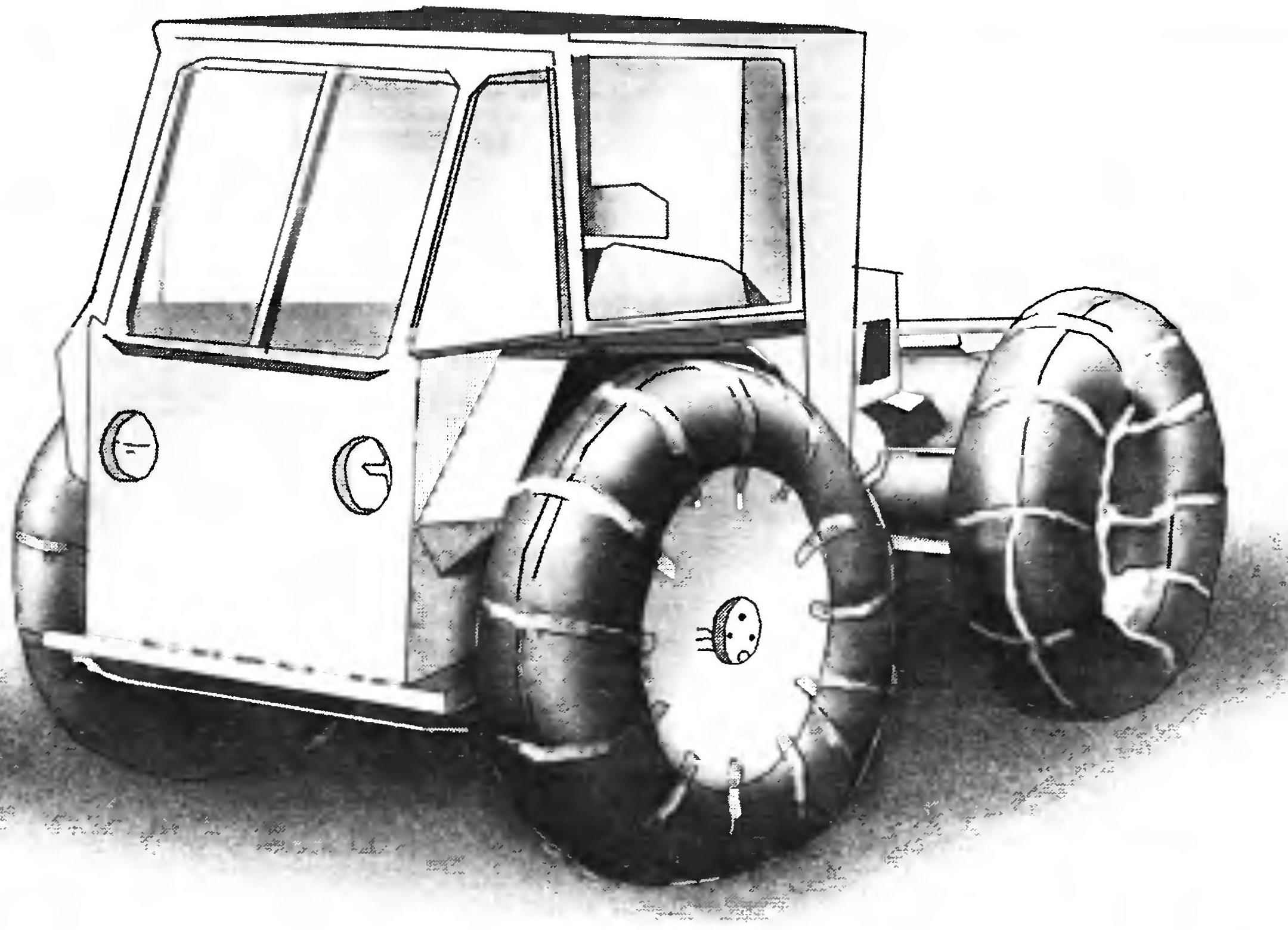

Рама вездехода состоит из двух шарнир-но соединённых полурам, причём каждая монтируется из стальной трубы диаметром 60×3,5 мм, сваренной с соответствующим мостом. На раме предусмотрены четыре разъёмных узла: два из них обеспечивают натяжение цепей трансмиссии, третий — это шарнир поворота и четвёртый — шарнир качания мостов.

Передний мост вездехода (главный вид—плановая проекция):

1 —звёздочка;

2—втулка (труба d20x1,5 мм);

3—шпилька М10;

4—ребро жёсткости;

5—рама;

6—подшипниковый корпус;

7—болты крепления подшипникового корпуса М8;

8—подшипник 207;

9—корпус дифференциала;

10—втулка стыковки полуосей (крепится на электрозаклёпках);

11—раскосы;

12—чулок полуоси (труба d60x1,5 мм);

13—втулка;

14—сальник;

15—подшипниковый корпус;

16—полуось;

17—болт М10х 1.

Шарнир поворота собирается с помощью сварки из деталей, вырезанных из стального листа толщиной 6…8 мм. Вилки шарнира соединяются с помощью осей диаметром 20 мм, пропускаемых через подшипники № 204.

Чтобы обеспечить повышенную жёсткость задней полурамы, задний мост дополнительно фиксируется относительно продольной трубы полурамы двумя раскосами из труб диаметром 20×1,5 мм. На передней полураме сваркой закрепляется замкнутый контур, собранный из труб диаметром 40×1,5 мм и повторяющий в плане очертания пола кабины

Передний и задний мосты вездехода — самодельные. Корпуса подшипников, дифференциал и укороченные полуоси — от автомобиля «Москвич». Корпус дифференциала закрыт металлическим кожухом. Полуось стыкуется с помощью втулки (посадка горячая), фиксируемой на элементах полуоси электрозаклёпками.

Двигатель вездехода — от мотоколяски СЗД. Место его установки — над реверс-редуктором и шарниром поворота на передней полураме, причем располагается двигатель на машине цилиндром назад. Натяжение цепи, соединяющей выходную звёздочку двигателя со звёздочкой реверс-редуктора, — с помощью подкладок. При этом в любом случае среди пакета подкладок используется пара резиновых толщиной по 6 мм, предназначенных для изоляции рамы от вибраций мотора.

Запуск двигателя осуществляется с помощью кик-стартёра из кабины. Для улучшения запуска в зимнее время карбюратор оснащается дополнительной воздушной заслонкой.

Для предотвращения в зимнее время обмерзания карбюратора и стёкол кабины к воздухофильтру карбюратора и к лобовому стеклу по гофрированному шлангу диаметром 44 мм подводится тёплый воздух от системы охлаждения двигателя.

Система зажигания и электропитания запитывается от генератора, позаимствованного от двигателя мотороллера «Электрон». Предусмотрена и установка магнето — на случай аварийного отказа основной системы зажигания.

В правой крышке двигателя соосно цапфе коленчатого вала сделана выточка, в которой четырьмя болтами М6 закреплён переходный фланец. Последний имеет три отверстия с резьбой М5 для крепления основания генератора. Правая цапфа коленвала проточена под посадочное место маховика от двигателя мотороллера «Электрон». Магнето устанавливается с левой стороны двигателя.

Шарнир поворота:

1—раскосы заднего моста (труба диаметром 20×1,5 мм);

2—болт М10;

3—втулка;

4—хомут;

5 — цепь привода реверс-редуктора;

6—цепь привода переднего моста;

7—механизм регулировки натяжения цепи;

8—резиновая прокладка;

9—труба прямоугольного сечения для крепления двигателя;

10—крышка;

12—втулка натяжения цепи;

13—ось шарнира поворота;

14—распорная шайба;

15 — вилка заднего моста;

16—корпус подшипника;

17—труба рамы;

20—втулка;

21—звёздочка (z=13);

22—кронштейн рулевой тяги;

23— кардан;

24 — вал;

25 — вилка кардана;

26—полумуфта;

27—палец;

28—болт М6;

29—подшипник №204;

30—подшипниковый корпус;

31—подшипник №205;

32—сальник;

33—крышка;

34—шлицевой вал;

35—звёздочка (z=13);

36 — полумуфта;

37—бандаж муфты;

38—вилка переднего моста;

39—болт М8;

40—эластичная муфта;

41—ограничитель наклона моста;

42—кронштейн (прямоугольная труба 60×30 мм);

43—площадка;

44—цепь привода заднего моста.

Мотор закрыт кожухом из дюралюминиевого листа толщиной 1 мм.

Эксплуатация машины показала, что мощности двигателя вполне хватает для движения по дорогам, насту и льду со скоростью до 60 км/ч, а по глубокому рыхлому снегу — со скоростью до 35 км/ч.

Рулевой механизм машины — реечный, от мотоколяски СЗД. Перемещение рейки через шарнирный узел передаётся на тягу из стальной трубы диаметром 25×2 мм и далее — на вилку и кронштейн, закреплённые на задней полураме в плоскости оси поворота. Ограничители поворота допускают угол отклонения одной полурамы относительно другой на 30° вправо и влево. Система управления и конструкция машины

обеспечивают радиус поворота в 3 метра, машина при движении хорошо управляется и достаточно устойчива по курсу.

Система управления — автомобильного типа. Привод дроссельной заслонки карбюратора — комбинированный: тросом и тягой диаметром 4 мм, остальные органы управляются жёсткими тягами через шарнирные узлы. Все тяги проведены вдоль центральной трубы рамы в непосредственной близости с цепной передачей. Такая группировка даёт возможность закрыть трансмиссию и тяги съёмными кожухами.

Как уже упоминалось, основанием кабины является стальная труба диаметром 40×1,2 мм, приваренная к переднему мосту и центральной трубе передней полурамы. К этой же трубе прикрепляются сваркой вертикальные стойки из стального «уголка» размерами 15x25x1,2 мм, приваренные к переднему мосту и центральной трубе передней полурамы. К этой же трубе прикрепляются сваркой вертикальные стойки из стального «уголка» размерами 15x25x1,2 мм, к которым приклёпываются панели кабины из водостойкой фанеры толщиной 3 мм и грязевые щитки из листового алюминия толщиной 1 мм. Остекление кабины комбинированное: лобовые стёкла — «сталинит» от списанного автобуса, боковые и заднее — оргстекло толщиной 3 мм. Крыша затянута брезентом, а поверх него закреплена алюминиевая панель толщиной 0,5 мм. Дверь и люк представляют собой каркасы из дюралюминиевых труб, обтянутые брезентом.

Спинки сидений, а также целиком заднее сиденье — откидные: сделано это для удобства посадки и высадки.

Лебёдка самовытаскивания располагается под откидным сиденьем. Для приведения её в действие реверс-редуктор устанавливается в нейтральное положение, после чего звёздочка (z=13) вала отбора мощности реверс-редуктора соединяется втулочно-роликовой цепью со звёздочкой (z=29) на лебёдке. Затем растягивается и закрепляется трос лебёдки, выключается сцепление, включается первая (или любая другая) передача коробки скоростей двигателя и включается сцепление. Барабан лебёдки начинает при этом вращаться. При необходимости лебёдку можно останавливать трансмиссионным тормозом.

Рекомендуем почитать МОДЕЛИСТ-КОНСТРУКТОР 1989-12 СОДЕРЖАНИЕ: Б.Ревский. Дизайн-подросток (1). Общественное КБ «М-К»: В.Евстратов. Крыло или парус? (2); В.Новосельцев. Выбираем мотор для СЛА (5).... НЕ КУВАЛДОЙ, А ГИДРОБУРОМ Возникла ли необходимость вкопать столбики, чтобы обнести легким забором садовый или дачный участок, или установить колья для поддержания молодых саженцев — не обязательно брать в руки...