Для токарных. работ по дереву на шпиндель устанавливается четырехкулачковый патрон, а на станину — съемная задняя бабка. Патрон навинчивается на шпиндель и контрится гайкой. В качестве кулачков служат болты М8. Задняя бабка состоит из скобы, в центре которой (в приваренной гайке) перемещается винт с ручкой. На его свободный конец надевается вращающийся центр или патрон для зажима сверла. Размеры патрона на шпинделе и задней бабки должны согласовываться с величиной изданий, которые предполагают обрабатывать на токарном станке, а также с размерами и посадочными местами имеющихся в наличии или приобретаемых деталей — вращающегося центра и патрона для сверл. Нужно иметь в виду, что для некоторых токарных работ по дереву патрон ка. шпинделе не нужен, можно ограничиться простой «вилкой».

В продаже сейчас имеется почти весь потребный любителю режущий и заточный инструмент, дисковые ПИЛЫ диаметром от 200 мм, такие же абразивные круги разной зернистості«. Не при изготовлении станины нужно предусмотреть возможность установки на шпиндель кругов Ø 300 мм с наклеенной на них наждачной шкуркой — для выполнения шлифовальных работ.

Конструкция предлагаемого «танка позволяет легко превратить его в электрический рубанок. Для этого изготовьте из стали ножевой барабан и ножи. Для барабане подойдет сталь 20, ножи следует изготовить из сталей марок ХВГ, Р-9, 9Х5ВФ или Р-5 (85Х4В4Ф) с термообработкой НРС 55—59. Для упрощения изготовления ножей можно вырезать их из полотна широкой стамески с помощью отрезных камней на этом же станке.

Обычно ножевое барабаны устанавливают на двух опорах, и может показаться, что надежность предлагаемой конструкции барабана — на консоли — понижается. Однако, если сравнить окружное усилие электродвигателя, которое равно 2,4 кг, с усилием руки работающего, которое принимается равным 15—16 кг, то при малейшем ускорении подачи двигатель остановится. Небольшой крутящий момент двигателя надежно предохраняет станок от любой перегрузки, способной вызвать какие-либо повреждения.

Для высококачественного строгания древесины большое значение имеет правильная заточка ножей. При большом угле заострения возрастает сопротивление, что ведет к перегрузке и перегреву электродвигателя, а при малых углах резко снижается стойкость ножей, и они быстро тупятся. Очень важно, чтобы инструмент был одинаково заточен по всей длине. Удерживая нож в руках, правильно заточить его практически невозможно. Поэтому необходимо изготовить простейшее приспособление. Оно монтируется на двух деревянных панельках, и устройство его пояснений не требует. Для правильной установки угла заточки к нижней панельке крепится транспортир. Такое приспособление может быть использовано и для заточки другого инструмента.

Рис. 4. Строгальный барабан:

1 — нож, 2 — корпус барабана.

Рис. 5. Патрон к шпинделю.

Рис. 6. Электросхема станка с реверсным переключателем.

Рис. 7. Приспособление для заточки ножей:

1 — основание, 2 — шарнирный кронштейн, 3 — планка крепления ножа, 4 — нож.

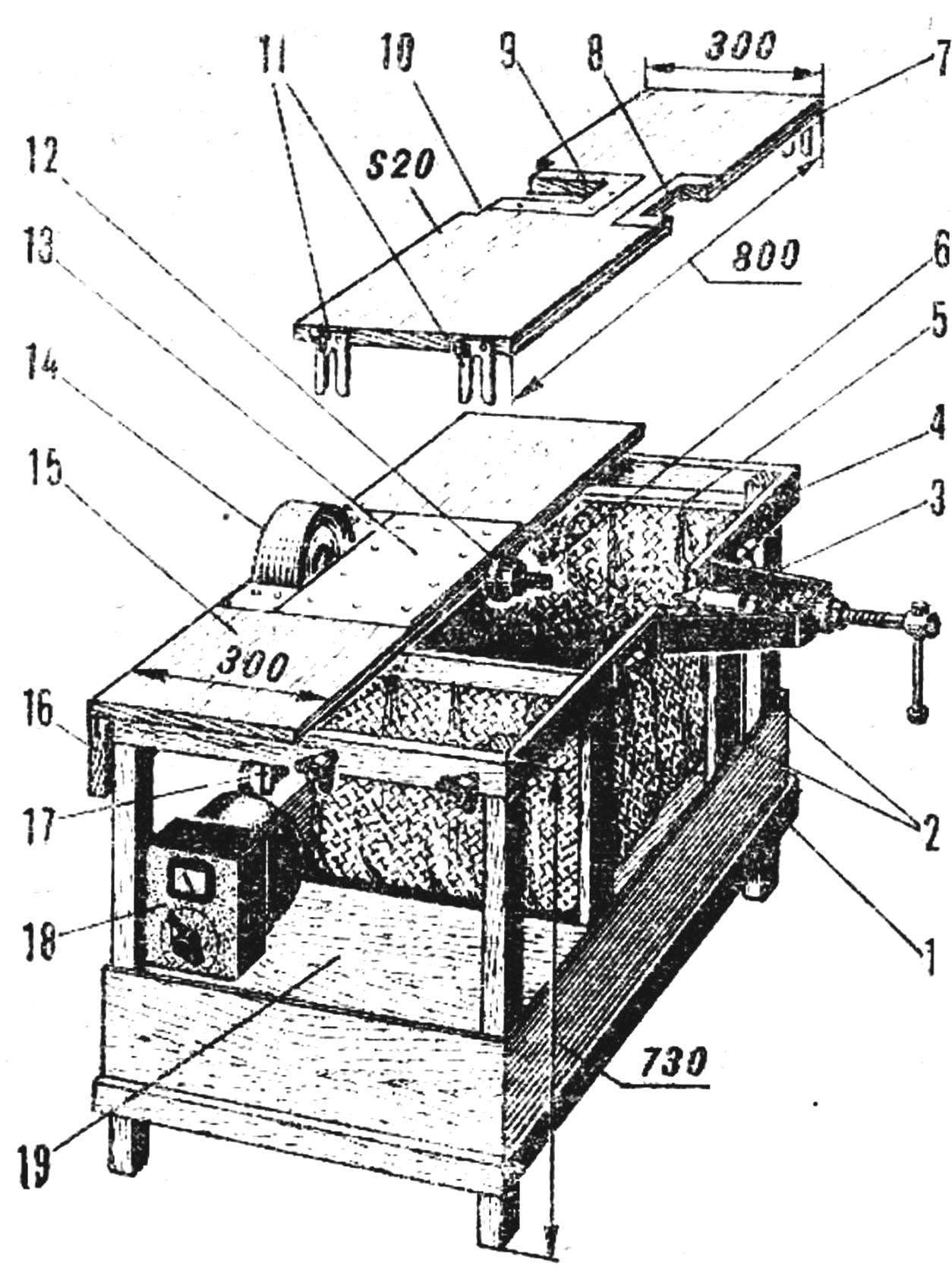

Для выполнения таких операций, как выборка шпунта, четверти и всякого рода, прорези, устанавливается подъемный стол, конструкция которого может быть выполнена по-разному, в зависимости от имеющихся материалов. Следует отметить, что прорези на кронштейнах подъема стола выполнены не том же станке с помощью абразивных отрезных кругов. Для строгальных работ целесообразно иметь отдельный стол с более фундаментальным креплением к станине, так как возможно возникновение вибрации во время работы, что приводит к образованию ряби на строганой поверхности.

Сбор стружки и опилок во время работы станка обеспечивается мусоросборником, подвешенным под крышкой стола. Его изготовляют из плотной ткани или кожзаменителя. Уровень шума во время работы можно значительно снизить, если включить в электрическую цепь автотрансформаторный регулятор напряжения на мощность не менее 250 Вт. Такие работы, как заточка инструмента, шлифование, полировка, выборка четвертей и шпунтов могут выполняться при питании двигателя напряжением 70—90 В, шпиндель развивает при этом 1300— 1500 об/мин. Для продольной и поперечной распилки, резки металла и токарных работ достаточно 100—120 В (соответственно 1700—2000 об/мин). Для строгальных работ — 115—127 В (2500—3000 об/мин.). Понятно, что в зависимости от режима работы двигателя подбирается и соответствующая скорость подачи.

Если по условиям работы шум станка существенного значения не имеетг то и электродвигателю подают напряжение 127 В. Включать его в сеть напряжением 220 В нельзя, так как он быстро перегревается и начинает работать «врезнос».

Само собой разумеется, что работа на предлагаемом станке требует строжайшего соблюдения правил техники безопасности. Так, на дисковую пилу и строгальную головку должны быть установлены ограждения общепринятого типа; заточные, шлифовальные и отрезные круги закрываются рамкой с оргстеклом. Особого внимания требует строгальная головка. Перед началом работы необходимо проверить крепление отдельных деталей, затяжку резьбовых соединений и заточку ножей. Заточку — если в этом появится необходимость — надо производить только по заднем грани ножа, на специальном приспособлении, и ни в коем случае не допускать перегрева. Во избежание нарушения балансировки и появления вибрации барабана ножи с деталями их крепления подбираются так, чтобы вес одного комплекта не отличался от веса второго более чем на 5%, Правильность установки проверяется с помощью линейки прижатой рабочим ребром к столу. При этом режущие кромки должны быть установлены на глубину строгания не более 2 мм. После выверки ножей, предварительно слабо притянутых винтами к своим посадочным местам, крепежные винты затягиваются «втугую», начиная со средних.

Во всем остальном следует руководствоваться общими правилами по эксплуатации станочного оборудования.

Б. ПОПОВ, инженер

Рекомендуем почитать МОДЕЛИСТ-КОНСТРУКТОР 2000-11 В НОМЕРЕ: Общественное КБ: Д.Шавейко. Трехколесный с креном (2); М.Попов. Совершенствуем храповой механизм (7). Малая механизация: М.Валуй. Мешок муки за несколько минут (9);... И СИФОН НЕ ЗАСОРИТСЯ В современных сифонах для раковин рекомендую укорачивать трубку водяного запора на 10-15 мм. Это позволит реже засоряться отстойнику...