Парус — это своего рода вертикальное крыло, которое заставляет лодку перемещаться по воде. Невозможно установить, кто именно изобрел паруса, потому что парусные корабли ходят по морю уже тысячи лет. Но, разумеется, современные паруса сильно отличаются от самых первых их копий.

Долгое время паруса для лодок имели квадратную форму, но в 3 веке впервые возникли треугольные паруса, люди заметили, что такая форма более эффективна. Современные паруса изготавливаются из современной синтетики. Все начинается с пластиковой мембраны. На одну сторону тонким слоем наносится клейкое вещество в строго определенных дозах, даже несколько лишних граммов могут все испортить. На это вещество крепится мощная сетка, она сделана из прочного синтетического вещества арамида, который оберегает парус от износа. Далее с помощью лазера и сетчатой заготовки вырезается нужная форма. Рабочие сворачивают заготовку в рулон и переносят на следующий стол, здесь они склеивают от 10 до 20 слоев сетчатого материала при помощи акрилового клея.

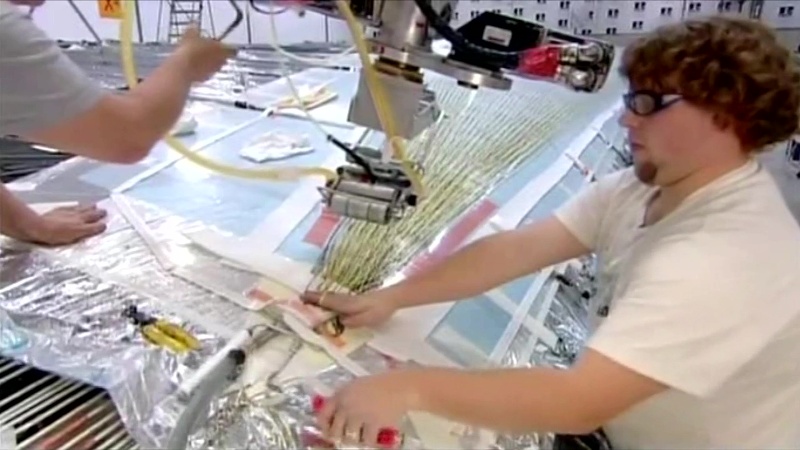

Затем алюминизированный пластик туго натягивают на каркас, чтобы материал принял нужную аэродинамическую форму, этот каркас играет роль формочки для будущего паруса. Сверху на пластик кладут чистую пленку, а следом на эту пленку кладется сетчатая заготовка для паруса. С помощью зажимов и канатов эту заготовку крепко натягивают на формочку и усиливают полотно с помощью прочнейшей синтетики из арамида и ниток из углеродного волокна. Эти нитки пропитаны клеящим веществом, поэтому они без труда приклеиваются к пленке. Специальный робот раскатывает нити по всей площади паруса, оператору остается лишь следить за ходом операции в подвешенном состоянии. Эти прочнейшие волокна позволят парусу выдерживать любые, даже самые сильные порывы ветра.

Робот выполняет как продольные перемещения, так и поперечные, укрепляя парус в двух направлениях. На парусе закрепляется длинный узкий карман, впоследствии в этой карман вставят деревянную рейку, которая поддерживает парус, сверху наклеивают еще один слой сетчатого пластика, теперь все слои паруса на месте. Затем оператор осматривает поверхность паруса на предмет дефектов. Далее парус помещается в вакуумную камеру с несколькими шлангами. Эти шланги высасывают весь воздух, оставшийся между слоями паруса. Далее парус нагревают, под воздействием температуры клеящее вещество растекается и скрепляет между собой все слои, так парус приобретает окончательную форму. После этого эксперты еще раз проверяют прочность паруса, затем парус отправляется на прошивку на крутящейся швейной машине. Когда машинка крутится она автоматически сдвигает парус вперед, так, что оператору остается лишь поддерживать кромку. Потом оператор наклеивает логотип.

Затем инспектор проверяет качество паруса в третий — заключительный раз. Качество паруса очень высокое, отсюда его цена. Большой, усиленный парус может стоить несколько сотен тысяч долларов. Современные технологии и новейшие материалы позволяют делать одновременно легкие, но удивительно прочные паруса. Даже если погода на море не радует, такие паруса превратят ваши путешествия в приятную прогулку. С ветерком!

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»