Когда появилась железная дорога, рельсы делали из чугуна или из кованного железа. Чугунные рельсы были очень хрупкими и легко ломались, кованные рельсы были мягкими и быстро изнашивались, потом был найден выход – сталь, из которой делают рельсы до сих пор. Колеса поездов находятся внутри рельсов, чтобы поезд держался на путях.

На этом заводе рельсы делают исключительно из вторсырья из консервных банок и отходов от строительства самой железной дороги. Электромагниты поднимают металлолом и перемещают в плавильный чан. Грузовик перевозит чан и кран отправляет его в топку. Сильный электрический ток плавит стальной лом при температуре 1650 градусов Цельсия, затем сталь сливают в большие прямоугольные чаны, где в нее добавляют углерод, марганец и другие элементы, чтобы сделать сталь более прочной. Затем смесь прогоняют через керамическую трубку, защищающую металл от разрушающего воздействия кислорода.

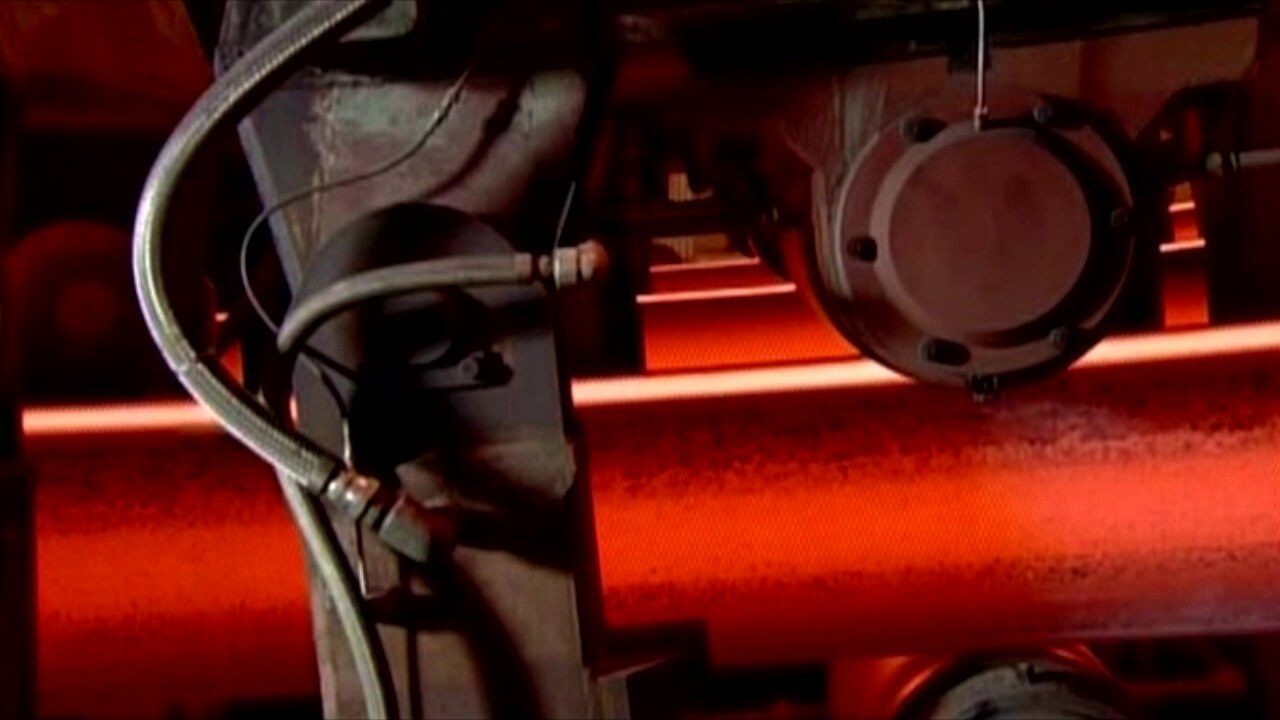

Потом расплавленный металл сливают в формы, предающие ему вид длинных блоков. Ацетиленовые паяльники отрезают блоки длиной в 3,5 метра. После этого кран переносит блоки на конвейер, где их снова греют еще 5 или 7 часов, это размягчает сталь для дальнейшей обработки. Затем разогретые блоки попадают под каток, который раскатывает каждый блок более чем 4 раза в длину. Потом резак разрезает раскатанные блоки на 4 части. Получившиеся куски снова нагревают, это подготавливает их к следующей раскатке, которая придает им окончательную форму железнодорожных рельсов. Раньше на разных железных дорогах использовались рельсы разной формы и чтобы поезд смог переехать с одной железной дороги на другую на нем меняли колеса, но в начале 20-го века рельсы в виде буквы Т стали стандартными и остаются ими до сих пор.

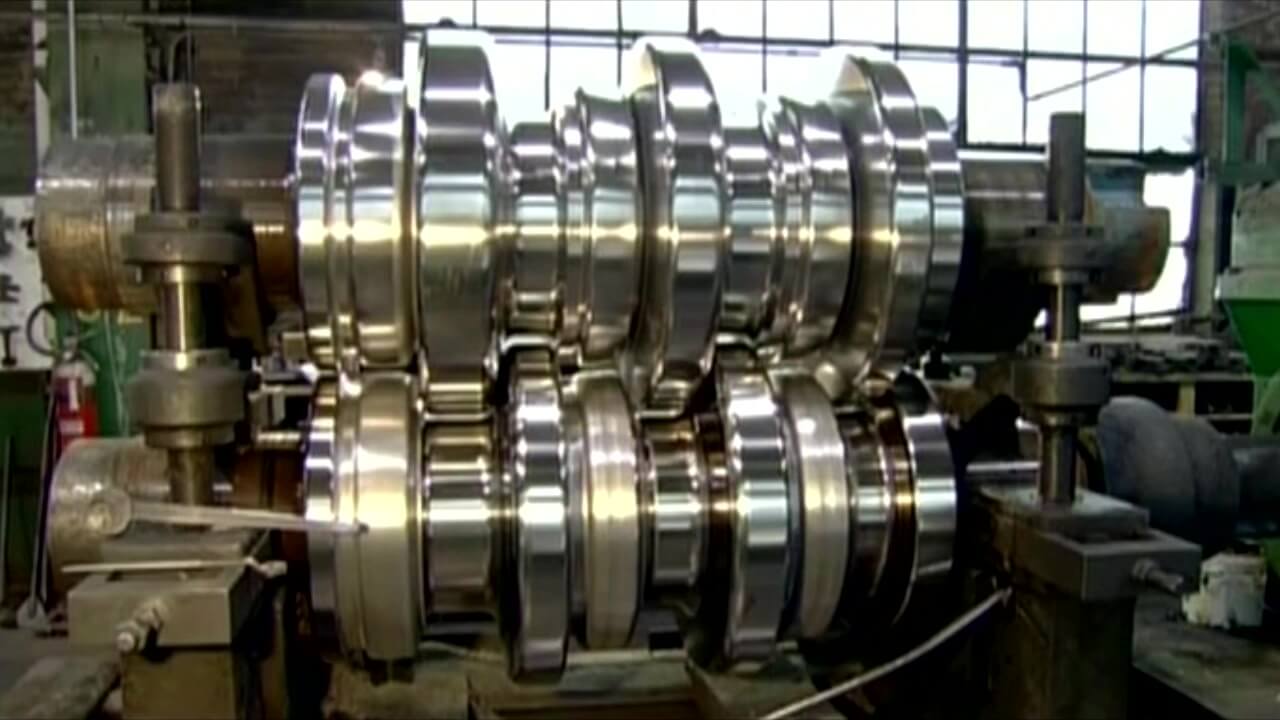

Для окончательной обработки каждый рельс несколько раз проезжает через 3 станка. Вот так выглядит станок для придания формы, а вот форма, которую придают стали. Затем, чтобы заровнять концы их обрезают где-то на 30 см и обрезки возвращаются обратно в металлолом. Самим рельсам дают остыть до температуры где-то 500 градусов Цельсия, затем электромагниты перемещают их в боксы, где они остаются еще на 10 часов пока не остынут до 90 градусов. Потом их достают из боксов и прогоняют через 2 роликовых станка. Первый выравнивает рельсы вертикально, а второй – горизонтально. Этот процесс окончательно выпрямляет рельсы, которые немного гнутся во время нагреваний и охлаждений. Затем каждый рельс проезжает над зеркалом, чтобы инспекторы могли осмотреть его не только сверху, но и снизу.

И, наконец, рельсы нарезают такими кусками, какие заказала железная дорога. Стандартной длиной считается 25 метров. После этого служба контроля измеряет случайные образцы, чтобы убедится, что размеры безупречны. На каждый рельс ставят номер, где отмечается партия из которой он выбран. Если обнаруживается проблема, этот номер помогает найти все рельсы, выпущенные в той же партии. Прежде чем они попадут на дорогу, они должны получить стальную гарантию.