С колорадским жуком я столкнулся летом 1992 года, когда впервые засеял картофелем поле площадью как раз с гектар. Худо-бедно, но за несколько дней я ручным опрыскивателем этот гектар обработал. Но неприятные ощущения от этой работы помню до сих пор.

Пришлось помучиться и в следующие два года. Но когда я решил, что посадки надо расширять до двух гектаров, то первым делом подумал о том, что необходимо механизировать опрыскивание картофеля. Ручной труд — это не только непроизводительная потеря времени и сил, но и, главное, угроза здоровью. Ведь приходится контактировать с ядом и, как не оберегайся, опасность отравления существует, и довольно серьезная.

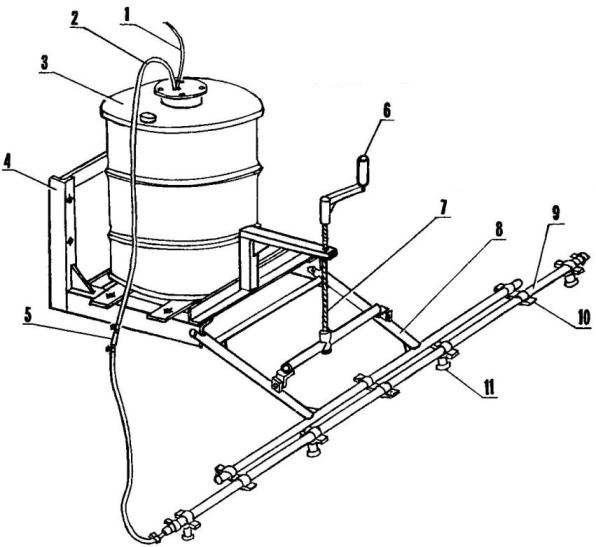

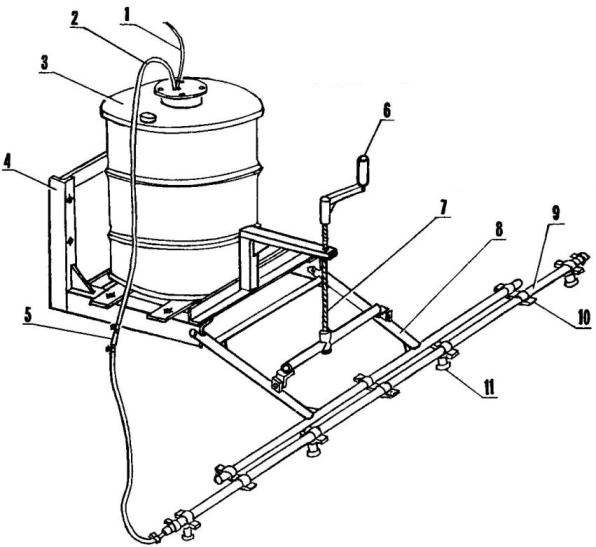

Опрыскиватель для механизированной обработки картофеля:

1 — электрический кабель; 2 — питающий шланг; 3 — резервуар; 4 — рама; 5 — соединительный штуцер (нержавеющая сталь, труба 12×2, L80); 6 — ручка подъемного механизма; 7— винт подъемного механизма; 8— шарнирная рамка; 9 — напорная штанга; 10 — струбцина; 11 — корпус распылителя (от опрыскивателя ОПШ-15,4 шт.)

Рама:

1,5 — поперечины (сталь, полоса 50×10); 2 — кронштейн (уголок 90×56, 2 шт.); 3—перекладина (уголок 50×50); 4— стойка (труба 50×50); 6 — ложемент (уголок 90×56, 2 шт.); 7— стрела (труба 50×25); 8 — косынка (сталь, лист s6, 3 шт.)

Поразмыслив, я решил, что сделать опрыскиватель для механизированной обработки картофеля будет не очень сложно. Нужно только несколько заводских узлов — распылители в сборе с корпусами. Остальное нетрудно изготовить самому.

Распылители я довольно быстро нашел в одном коллективном хозяйстве и тут же приступил к работе.

Сразу приведу перечень необходимых материалов и деталей, которые потребовались при изготовлении опрыскивателя. Это металлическая бочка емкостью 200 л; стальные уголки сечениями 90×58 и 50×50 мм; стальные трубы круглого сечения (диаметром 32 мм), а также квадратного и прямоугольного сечения (соответственно 50×50 и 50×25 мм); труба из твердого поливинилхлорида (диаметром 32 мм) и шланг из мягкого поливинилхлорида (диаметром 16 мм); электрический насос на рабочее напряжение 12 В; ходовой винт Тr 14×3 LH длиной 400 мм.

Из оборудования понадобились сварочный аппарат, электродрель и обычный набор ручных слесарных инструментов.

Потребовалось еще выточить на токарном станке два переходника для соединения насоса со шлангом и шланга с навесной штангой, заглушку на штангу и штуцер.

Опрыскиватель по конструкции очень прост. Он состоит из мощной рамы, которая четырьмя болтами крепится к самодельной передней навеске трактора МТЗ-80; шарнирной рамки, напорной штанги с четырьмя распылителями и резервуара с раствором.

В резервуаре, в 50 мм от дна, подвешен насос от автомобильной электромойки НЦ-300 на 12 В. Производительности насоса вполне хватает для работы опрыскивателя.

Включается опрыскиватель из кабины трактора обычным тумблером, который напрямую замыкает плюсовой провод электрического кабеля, идущего к насосу. Раствор от насоса по шлангу поступает к напорной штанге и через распылители попадает на обрабатываемую поверхность.

Подъемный механизм:

1 — ось ручки (сталь, пруток d10); 2 — ручка (труба 14х 1,5); 3 — рычаг (труба 12×12); 4 — косынка (сталь, лист s6); 5 — ходовой винт Тr 14×3 LH; 6 — стрела рамы; 7 — закладная гайка; 8,10 — упорные шайбы; 9 — упорная втулка; 11 — плечо (труба 32×3, 2 шт.); 12 — кронштейн (уголок 50×50, 2 шт.)

Шарнирная рамка:

1,4 — ушки (сталь, лист s8); 2 — поперечина (труба 25×2); 3 — продольная тяга (труба 32×3,2 шт.); 5 — траверса (труба 32×3); 6 — косынка (сталь, лист s3, 4 шт.)

Напорная штанга:

1 — питающий шланг (мягкий поливинилхлорид, труба 16×2); 2,5,9 — стяжные хомуты (сталь, полоса 14×2); 3 — болт М6 (3 шт.); 4 — переходник (нержавеющая сталь); 6— штанга (твердый поливинилхлорид, труба 32×2); 7 — струбцина (сталь, полоса 20×2, 3 шт.); 8 — болт М8 (9 шт.); 10 — заглушка (Д16Т)

Напорная штанга с распылителями прикреплена к шарнирной рамке, следовательно, она подвижна по отношению к раме опрыскивателя, то есть ее высоту можно менять. Для этого имеется подъемный механизм, позволяющий регулировать расстояние от штанги до земли в зависимости от высоты растений, глубины борозд в почве, направления и силы ветра.

Теперь подробнее остановлюсь на особенностях конструкции опрыскивателя и изготовления каждого его узла.

Рама сварена из отрезков стальных профилей различного сечения: уголков 90×56 и 50×50 мм, квадратной и прямоугольной труб 50×50 и 50×25 мм, полос 50×10 мм, а также косынок толщиной 8 мм.

В кронштейнах рамы просверлены четыре отверстия диаметром 12,5 мм для болтов М12 крепления опрыскивателя к самодельной передней навеске трактора. Отверстия в ложементах рамы предназначены для четырех болтов того же размера, фиксирующих резервуар с раствором.

Подъемный механизм состоит из ходового винта с левой трапецеидальной резьбой Тr 14×3 LH (можно использовать винт и от «жигулевского» домкрата), ручки и двуплечей подъемной планки. Планка сварена из упорной втулки, двух плечей — отрезков трубы 32×3 мм и двух кронштейнов — отрезков уголка 50×50 мм.

Конструктивно рама опрыскивателя неразрывно связана с подъемным механизмом, поскольку перед его сборкой ходовой винт сначала был ввернут в гайку, заложенную в торцевое отверстие стрелы рамы, и только потом на конец винта наварена первая упорная шайба, затем надета двуплечая подъемная планка и наварена вторая упорная шайба.

Шарнирная рамка тоже собрана с применением электрической сварки из отрезков труб диаметрами 32 и 25 мм, ушек и косынок из листовой стали толщиной соответственно 8 и 3 мм. К раме опрыскивателя рамка присоединена, естественно, шарнирно двумя болтами М12.

Вращая винт при помощи ручки, можно увеличивать или уменьшать высоту подъема напорной штанги относительно поверхности земли.

Напорная штанга представляет собой пластмассовую трубу диаметром 32 мм, которая тремя струбцинами притянута к траверсе шарнирной рамки. Левый (по ходу трактора) конец штанги закрыт дюралюминиевой заглушкой, а правый — через переходник соединен с питающим шлангом. Хомуты на концах штанги служат для уплотнения соединений и не позволяют раствору просачиваться наружу.

Внизу в штанге на расстоянии 700 мм друг от друга просверлены четыре отверстия диаметром 13 мм под корпуса распылителей. Корпуса вместе с распылителями взяты от промышленного опрыскивателя марки ОПШ-15.

Последний агрегат конструкции — резервуар — сделан из 200-литровой бочки с толстыми стенками. Толстые стенки нужны потому, что при изготовлении резервуара использовалась электросварка.

На верху бочки — люк, а внизу — две пластинчатые опоры для установки на раме опрыскивателя. Через люк в резервуар введен насос и подвешен там на тонком тросе (от сцепления мотоцикла) к специально приваренной скобе.

Люк закрыт крышкой, в которой прорезано отверстие для выхода питающего шланга и электрического кабеля насоса. Крышка четырьмя болтами М8 прижата к фланцу, приваренному к верху люка.

На изготовление опрыскивателя меня ушло всего несколько дней. Затем — испытания. Залил в емкость воды и включил насос. Первое, что увидел из кабины трактора, как радуга заиграла всеми своими цветами на тончайшей пленке веерного распыла. Щелкнул тумблером — радуга погасла. Корпус распылителя устроен таким образом, что при прекращении давления жидкости специальные манжеты под действием силы сжатия пружин перекрывают доступ жидкости к распылителям. Так что вне рабочего процесса на землю не попадает ни капли раствора.

Опрыскиватель захватывает четыре ряда картофеля при ширине междурядий 70 см. Я навешиваю его, как уже упоминал, на самодельную переднюю навеску трактора. Сзади трактор агрегатирую с культиватором-окучником. Таким образом, можно одновременно выполнять две операции — опрыскивание и междурядную обработку. Это удобно: экономятся время и топливо, да и меньше уплотняется почва колесами. Две операции за один проход— это уже передовое слово в агротехнике. Там, где сельскохозяйственному производству уделяется большое внимание, подобным никого не удивишь. У нас же это пока еще в новинку.

Кстати, навесной опрыскиватель можно использовать не только в борьбе с колорадским жуком. Картофелеводы знают, как важны для развития корнеплодов минеральные удобрения. Один из самых сильных эффектов при выращивании картофеля дает внекорневая подкормка растений, когда в период формирования клубней на листья картофеля напыляют малыми дозами насыщенный водный раствор минеральных удобрений.

Резервуар для раствора:

1 — электрический кабель; 2 — подводящий шланг (мягкий поливинилхлорид, труба 16×2): 3 — пробка заливной горловины; 4 — резервуар (металлическая бочка емкостью 200 л); 5—электрический насос (НЦ-300,12 В); 6,8 — опоры (сталь, полоса 80×10); 7— переходник (нержавеющая сталь); 9 — крышка люка (сталь, лист s3); 10 — фланец (сталь, лнств4); 11—болт М8 (4 шт.); 12 — люк (сталь, лист s4); 13 — петля подвески насоса (сталь, пруток d6); 14—трос d2

Рассказывать о том, какие биохимические процессы происходят в это время в результате такой процедуры в растении, слишком долго. Скажу коротко: подкормка очень полезна для урожая. Но опять же — без специальной машины этот технологический процесс невозможен, а самодельный опрыскиватель легко справляется и с этой работой. Так что он работает на урожай сразу с двух направлений!

Хотелось бы упомянуть еще вот о чем. Раствор в резервуаре должен быть тщательно перемешан. Как этого добиться? Можно, конечно, через заливную горловину хорошенько пошуровать какой-нибудь длинной палкой. Но я делаю по-другому. Разрезал питающий шланг в середине и ввел в разрез соединительный штуцер.

Теперь, залив раствор в резервуар и предварительного размешав его чистой палкой, я отсоединяю конец верхнего шланга от штуцера, опускаю в бочку и включаю насос. Нескольких минут достаточно, чтобы струя из шланга тщательно перемешала раствор до однородного состояния. Затем надеваю шланг на штуцер и стягиваю хомут. Все, можно начинать работу.

Производительность моего опрыскивателя (при наличии запаса воды у кромки поля) — до одного гектара в час. Качество распыла и равномерность покрытия очень высокие. Огрехов, необработанных мест практически не остается.

…Всегда приятно видеть результаты собственного труда. И когда на закате солнца стоишь на кромке своего поля, любуешься ровными рядами зацветающего картофеля, вспоминаешь, как пахал весной, как сажал клубни в черную, без единой травинки почву, а потом изо дня в день наблюдал за тем, как сначала несмело проклевываются из земли первые ростки, затем все сильнее идет в рост картофельный куст, и понимаешь, что все это вызвано к жизни твоими стараниями, твоими руками, вот тогда не остается в душе места ни сомнениям в правильности выбранного пути, ни тревогам — ничему, что могло бы поколебать веру в себя, в свои силы.

Свободный труд на своей земле — чего еще желать человеку, имеющему крестьянские корни? Тем более, что сегодня есть возможность сделать его более творческим и менее тяжелым, механизировать многие трудоемкие операции. И каждый самодельный агрегат — еще один шаг на этом пути, еще одна маленькая победа, еще один успех в жизни.

Г.ЛЕГОСТАЕВ, фермер, Башкортостан

Рекомендуем почитать БЕЛЫМ ПО ЧЕРНОМУ Сократить время на подбор сверл и метчиков нужного диаметра можно, если выбелить мелом выгравированную на их хвостовиках маркировку.

Г.... ЛОБЗИК БЕГАЕТ ПО КРУГУ Недорогие электролобзики очень редко комплектуются насадкой, позволяющей пилить по окружности. Возьмите прямоугольный кусок пластика или фанеры толщиной 2 - 4 мм соответствующего размера,...

Настоящим бичом картофельных полей стал колорадский жук. Причем за последние годы из-за теплых зим его становится все больше и больше. Бороться с ним можно по-разному. Но самый надежный и эффективный способ все-таки — опрыскивание специальными химическими препаратами. Если участок небольшой, то никакой проблемы нет. Покупаешь в магазине или на рынке ручной опрыскиватель любой модели, заправляешь раствором емкость — и за работу! Час-полтора — и на участке вредители истреблены. Но это, повторюсь, в том случае, если картофельные плантации невелики — пять — десять соток.

Настоящим бичом картофельных полей стал колорадский жук. Причем за последние годы из-за теплых зим его становится все больше и больше. Бороться с ним можно по-разному. Но самый надежный и эффективный способ все-таки — опрыскивание специальными химическими препаратами. Если участок небольшой, то никакой проблемы нет. Покупаешь в магазине или на рынке ручной опрыскиватель любой модели, заправляешь раствором емкость — и за работу! Час-полтора — и на участке вредители истреблены. Но это, повторюсь, в том случае, если картофельные плантации невелики — пять — десять соток.