Органическое стекло представляет собой синтетический полимерный пластик, основным свойством которого является оптическая прозрачность. Начало применения оргстекла относится к 30-м годам 20-го века. Развитие авиации ставило перед конструкторами противоречивые задачи. С одной стороны, увеличение скоростей и высоты полётов требовало надёжной изоляции кабины. С другой стороны, в условиях скоротечного манёвренного боя пилоту требовался максимальный обзор. Для этого «фонарь» кабины должен быть изготовлен из прочного, прозрачного материала, и иметь минимум перегородок и опор.

Новый материал — плексиглас (первоначальное название органического стекла) — полностью решил поставленные требования, обеспечив простоту конструкции и требуемую жёсткость, а также безопасность (за счёт безосколочности оргстекла при повреждениях).

В настоящий момент основные свойства оргстекла — высокая прочность (в сравнении с обычным стеклом), ударостойкость, малый вес, высокая степень прозрачности (до 92%), лёгкая обрабатываемость и пр. — востребованы в самых разных отраслях промышленности. Для малых предприятий, специализирующихся на рекламе, дизайнерских услугах, строительстве, сувенирных изделиях, органическое стекло практически является основным конструкционным материалом.

Способы обработки

Органическое стекло отлично обрабатывается резанием. Однако при этом образуется значительное количество мелкой стружки. Поскольку оргстекло плавится при сравнительно невысокой температуре (около 100 °С), образующаяся стружка склонна спекаться и налипать на режущие кромки инструмента. Это затрудняет обработку и снижает качество готовых изделий. Кроме того, оргстекло очень чувствительно к степени заточки инструмента — малейший износ резца или фрезы, и производительности обработки резко снижается.

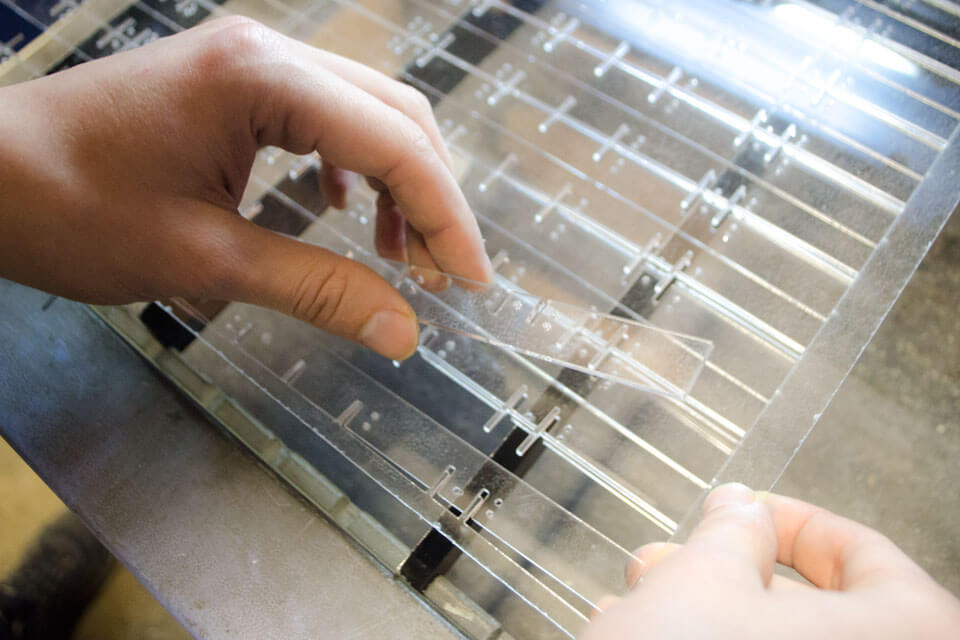

Ещё одним недостатком механической обработки является склонность оргстекла к контактным повреждениям. Причём это относится не только к режущему инструменту — повредить поверхность заготовки можно при закреплении на рабочем столе. А вот восстановить изделие, например финишной полировкой, без помутнения («замыливания») прозрачной поверхности практически невозможно!

Перечисленные выше недостатки полностью решены при бесконтактной обработке оргстекла лазером. Лазерные станки с ЧПУ обеспечивают очень высокую аккуратность реза и тонкость шва. Отсутствие сил резания исключает необходимость крепления заготовки, а значит, нет риска повреждений поверхности механическим прижимом. При лазерной резке и гравировке не образуется стружка и пыль. Точечное воздействие лазера высокой энергии на поверхность оргстекла вызывает лишь испарение материала — образующийся газ с лёгкостью отводится штатной вытяжной системой станка и не загрязняет окружающую среду. Лазерная обработка оргстекла осуществляется с высокой скоростью, а удельные затраты на обработку самые низкие (по сравнению с фрезерованием, механической резкой и пр.).

Современные модели лазерных станков с ЧПУ очень просты в управлении, имеют низкую стоимость и предоставляют широкие возможности для обработки органического стекла. Однако для выбора оптимальной модели под конкретные технологические нужды, следует ознакомиться с особенностями конструкции лазерных станков с ЧПУ и принципами обработки.

Выбор лазерного станка «под оргстекло»

Как следует из названия, лазерно-гравировальные станки с ЧПУ могут осуществлять весь комплекс работ с оргстеклом — раскраивать заготовки большого формата, осуществлять фигурную резку по сложному контуру, выполнять гравировку поверхности и даже производить 3D-обработку!

При выборе лазерного оборудования «под оргстекло» необходимо обратить внимание на:

1) Тип лазерной трубки. Как правило, большинство «бюджетных» моделей станков оснащены лазерными трубками с активной средой из газовой смеси (т. н. СО2-лазеры). Газовые лазеры отличаются высокой стабильностью излучения и низким удельным энергопотреблением. Поэтому лазерные станки данного типа отлично подходят для качественной и экономичной обработки большинства типов материалов. Единственным исключением является металл, однако для резки и гравировки оргстекла «газовые» лазеры подходят идеально.

2) Спектр решаемых задач. Будет ли станок работать только с оргстеклом, или предполагается обработка заготовок из других материалов? Будет ли преобладать резка заготовок? Или гравировка поверхности? Или и то и другое в равных пропорциях? Ответы на эти вопросы помогут определиться с комплектацией лазерного станка с ЧПУ — чтоб не остаться без необходимых функций, но и не переплачивать за лишние.

3) Форма и размер обрабатываемых заготовок. Всегда рекомендуется брать станок «с запасом» по площади рабочего стола. Ограничивающим фактором здесь может являться бюджет и площадь производственного помещения, где будет располагаться станок. Следует учесть, что станок с большой рабочей областью является более универсальным оборудованием. Тем не менее, приобретать заведомого «гиганта» при задачах обработки гардеробных номерков также нерационально. Ведь габаритное оборудование значительно дороже в обслуживании и сложнее для транспортировки и размещения.

4) Мощность лазерной трубки определяющим образом влияет на толщину обрабатываемых заготовок. Для гравировки оргстекла достаточно мощности в 25-60 Вт. Сквозная резка заготовок толщиной до 10 мм потребует мощности 60-80 Вт. Для работы с более толстыми заготовками, а также параллельной обработки заготовок (при наличии двух излучателей в оптической система станка) потребуется трубка мощностью свыше 80 Вт. Следует учесть, что лазерные трубки являются «расходным» материалом и в принципе могут легко заменяться агрегатами большей мощности. Правда для этого потребуется также менять питающий трансформатор (который работать строго со «своей» трубкой) и следить, чтобы мощная трубка уместилась в корпус имеющегося лазерного станка по длине.

5) Скорость обработки. Чем выше производительность выпуска изделий, тем большую прибыль будет иметь предприятие. Поэтому, выбирая лазерный станок, следует ориентироваться на максимальный показатель скорости (для сквозной резки заготовок максимальной толщины, на которую рассчитана имеющаяся лазерная трубка).

6) Гарантийная поддержка и сервисное обслуживание. Эти факторы очень важны — ведь лазерный станок с ЧПУ является сложным производственным оборудованием. И его задача — работать, а не простаивать в ожидании запасных частей от «неизвестного производителя». Отдавать предпочтение следует поставщику оборудования, хорошо зарекомендовавшему себя не только линейкой продаваемых моделей станков, но и качественным обслуживанием клиентов на протяжении всего срока работы оборудования.

Источник: infolaser.ru