Работая в домашней мастерской, я часто думал о необходимости специального шлифовального станка, который будет востребован при обработке кромок деревянных балясин, ручек и других деталей мебели. Пригодится такое оборудование и для финишной зачистки различных стальных поверхностей, и для полировки лезвий кухонных ножей. Даже при реставрации бронзового самоварного краника такой помощник лишним не окажется. При его наличии не нужно шкурить вручную, полировать или чистить что-то, зажимая щетки в патроне сверлильного станка или дрели.

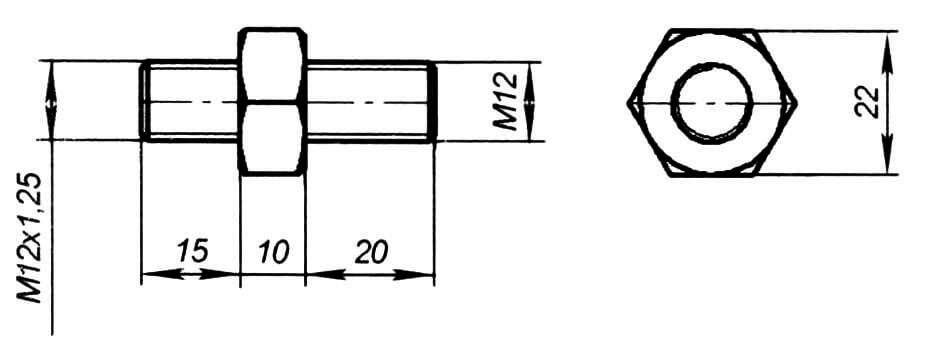

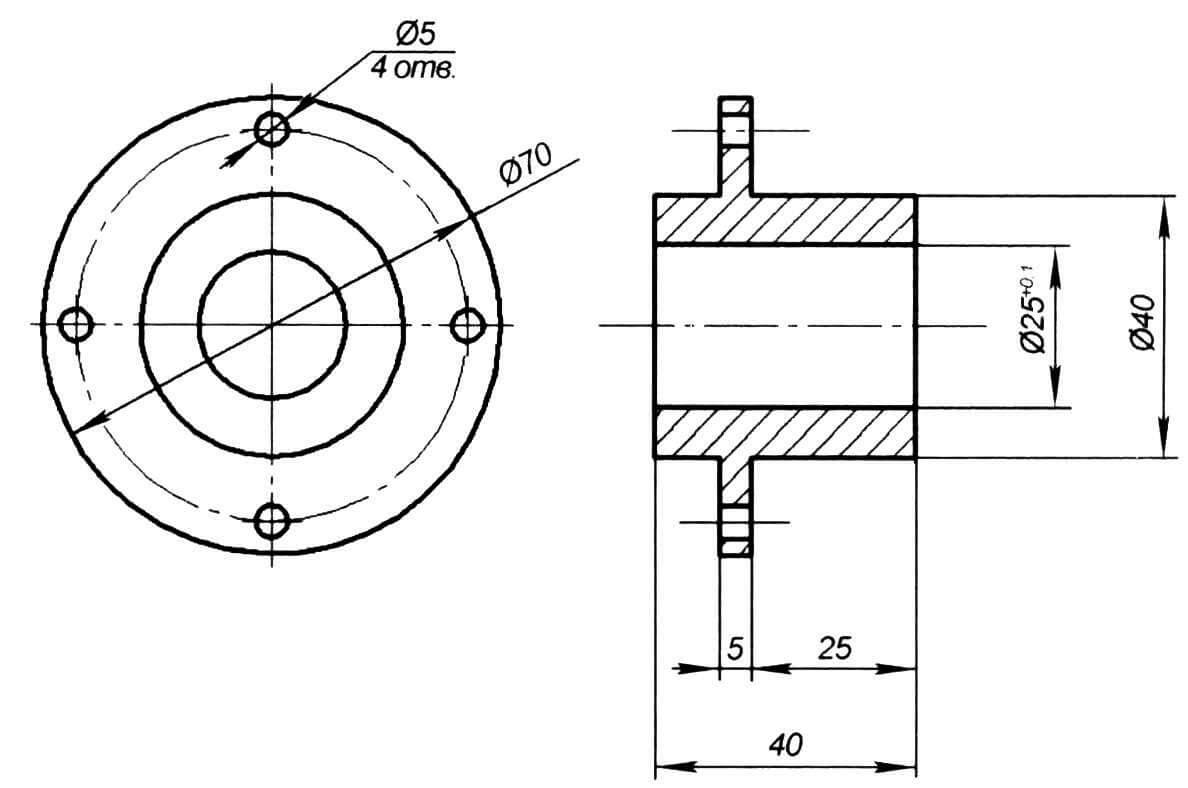

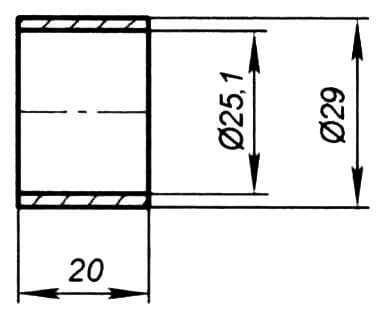

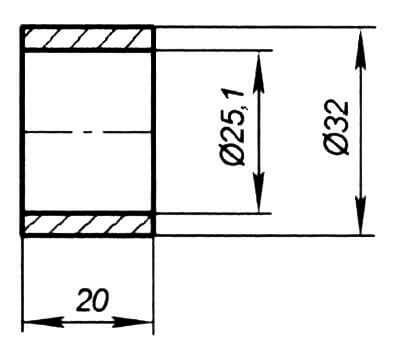

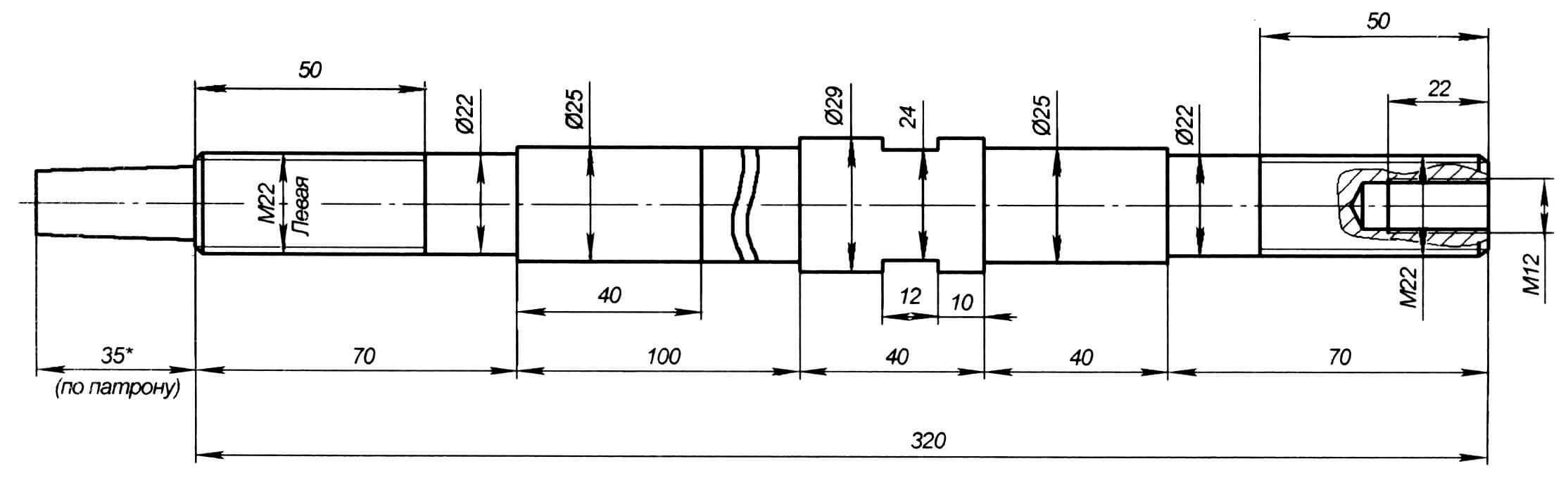

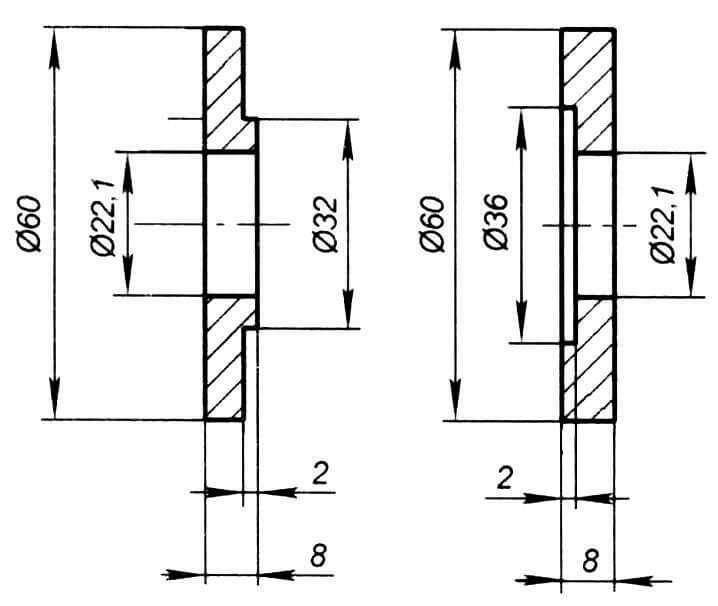

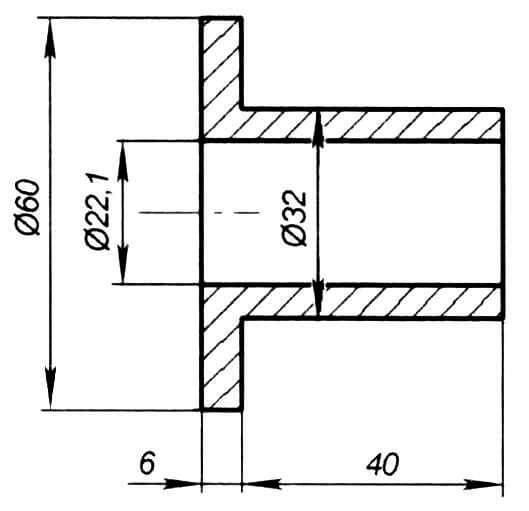

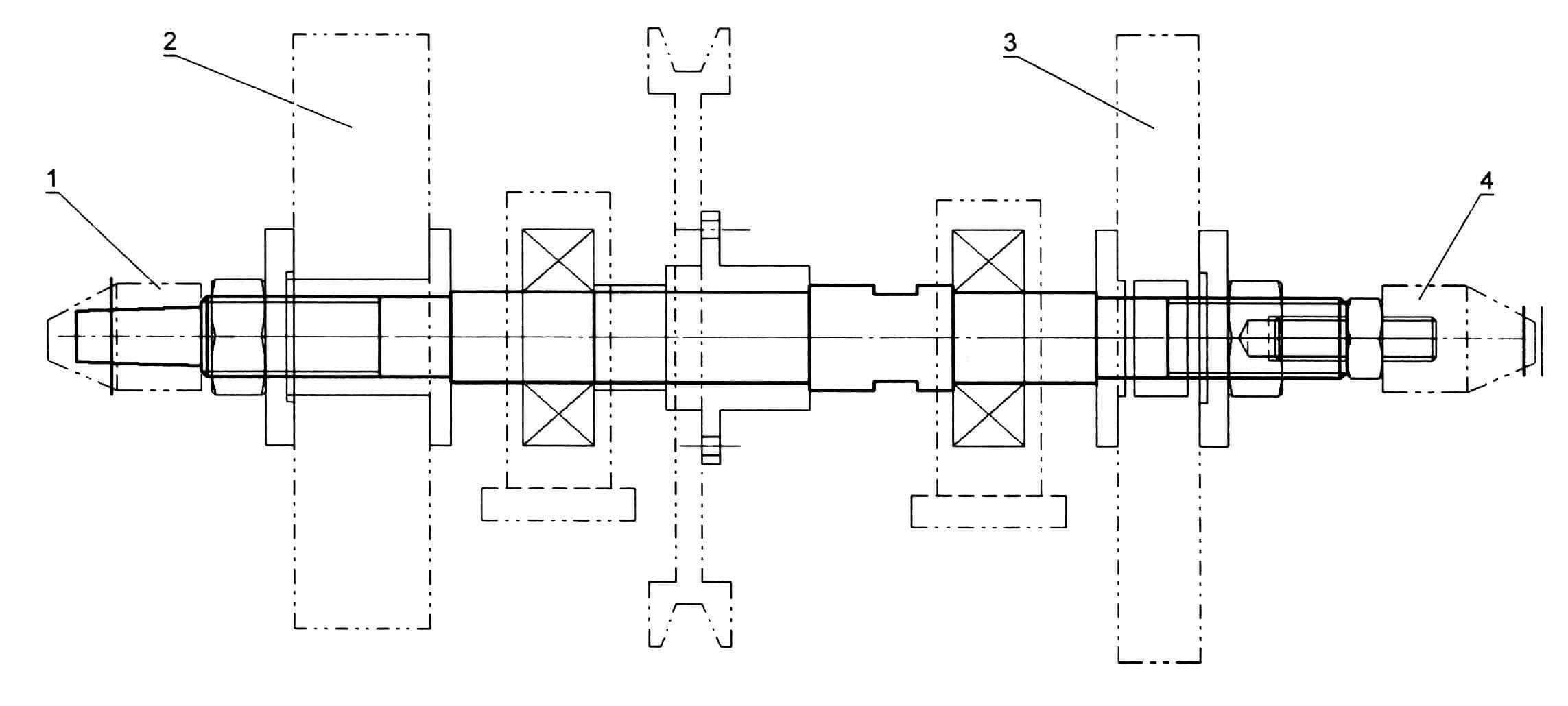

Начертив проект вала, я отправился к другу-токарю, который помог воплотить его в металле. Корпуса с подшипниками у меня уже были приготовлены. Ведомый шкив подошел от старой стиральной машины. Патрон с посадочным конусом лежал еще со времен СССР, а самозажимной патрон на резьбе я приобрел в магазине инструментов.

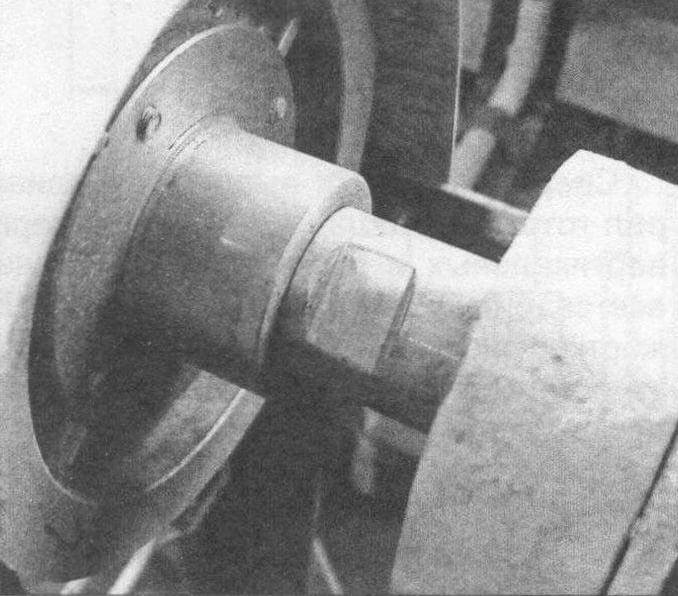

На валу дискорезом проточил лыски под ключ и подсобрал его, надев шкив, распорную втулку и два корпуса с подшипниками.

Электродвигатель на 380 В мощностью 0,37 кВт в 950 об/мин я купил на блошином рынке. После понижения на шкивах мотор должен придавать валу 600 об/мин.

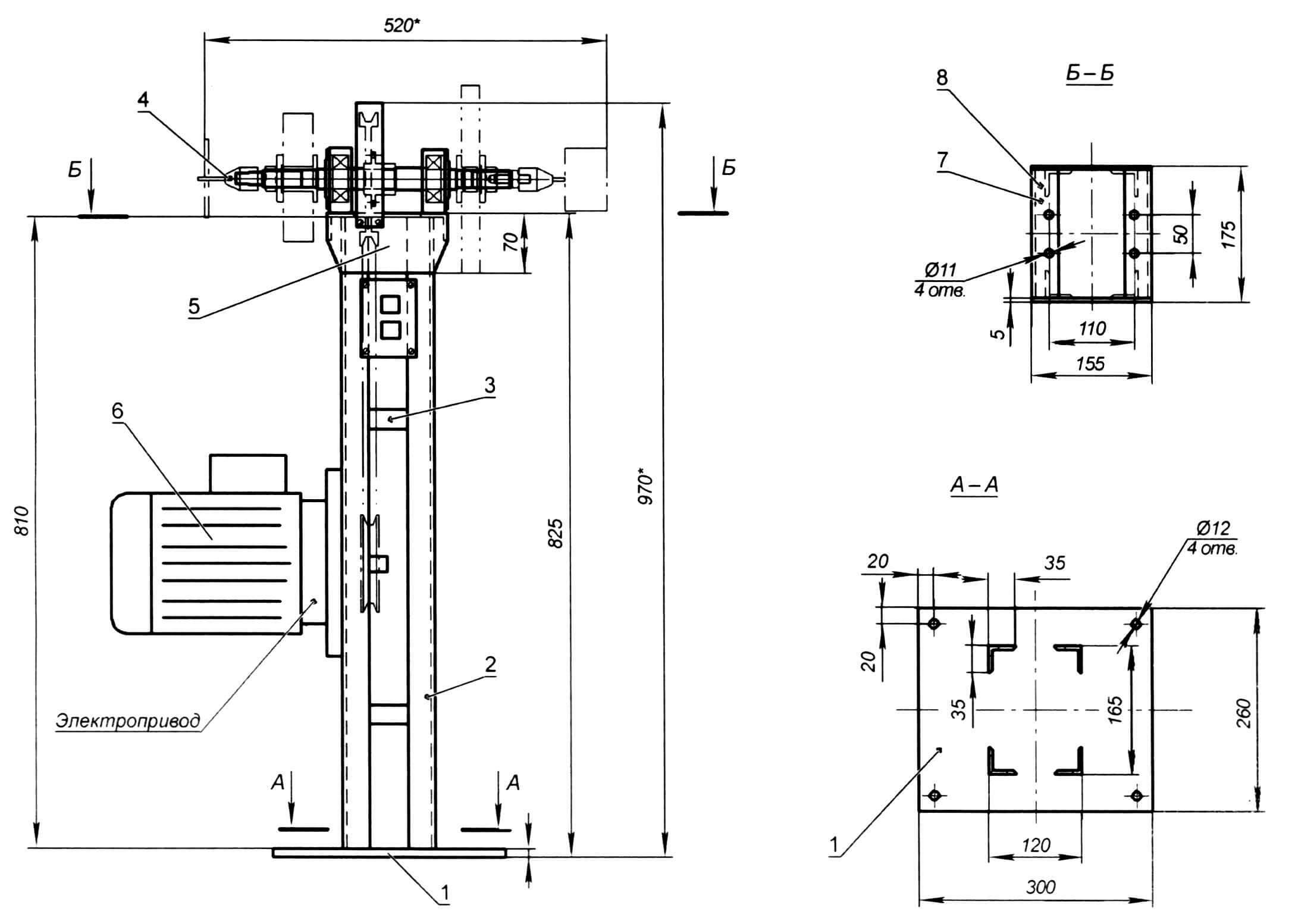

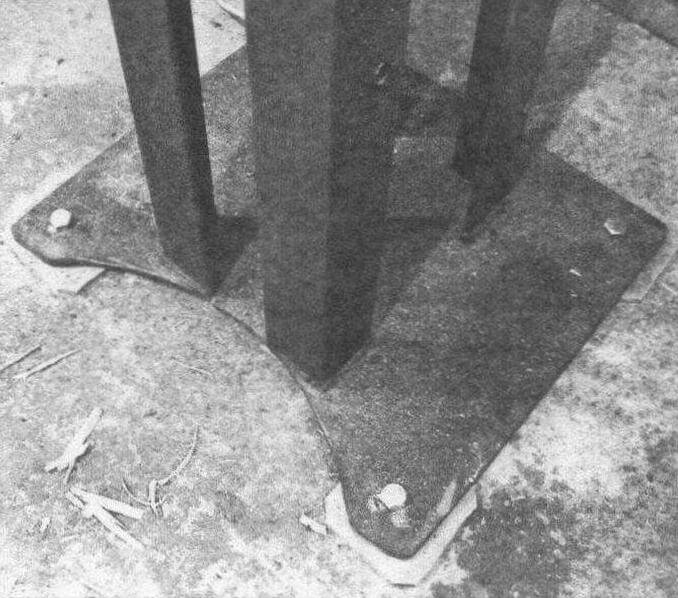

Ну а дальше все оказалось проще, чем думалось. Из двух уголков и пары стальных пластин-щек сварил площадку под крепления корпусов подшипников. Разметил и просверлил четыре отверстия диаметром 11 мм. Затем из листовой стали толщиной 10 мм вырезал плиту основания, сделав в ней по углам четыре отверстия диаметром 12 мм. По меловой разметке к плите приварил четыре вертикальные стойки из уголка 35×35 мм.

Сверху на уголки выставил и приварил готовую площадку. После проверки вертикальных и горизонтальных линий все сварил окончательно. Добавил для жесткости рамы распорные пластинки и зачистил все сварочные швы. После чего покрасил готовую раму в зеленый цвет, а корпуса подшипников — в желтый.

При установке вала в сборе на раму накинул клиновой ремень. На опорной площадке торцового крепления двигателя подрезал выступающие кромки. Примерил двигатель по месту к раме с надетым на ведущий шкив ремнем. Острой чертилкой отметил центры крепежных отверстий и снял двигатель. По наметке уточнил натяжные пазы, просверлил, отрезал, зачистил… И установил приводной двигатель на место, натянул клиновой ремень, закрепил положение затяжкой четырех болтов М10 с гайками и шайбами. Закончив сборку, перенес станок на подготовленное место у окна на котором использовались оконные петли от ТБМ-Маркет, и прикрепил его к бетонному полу.

Осталось установить защитный кожух над ведомым шкивом, пусковой автомат и подвести к нему напряжение 380 В кабелем 4×0,75 мм2.

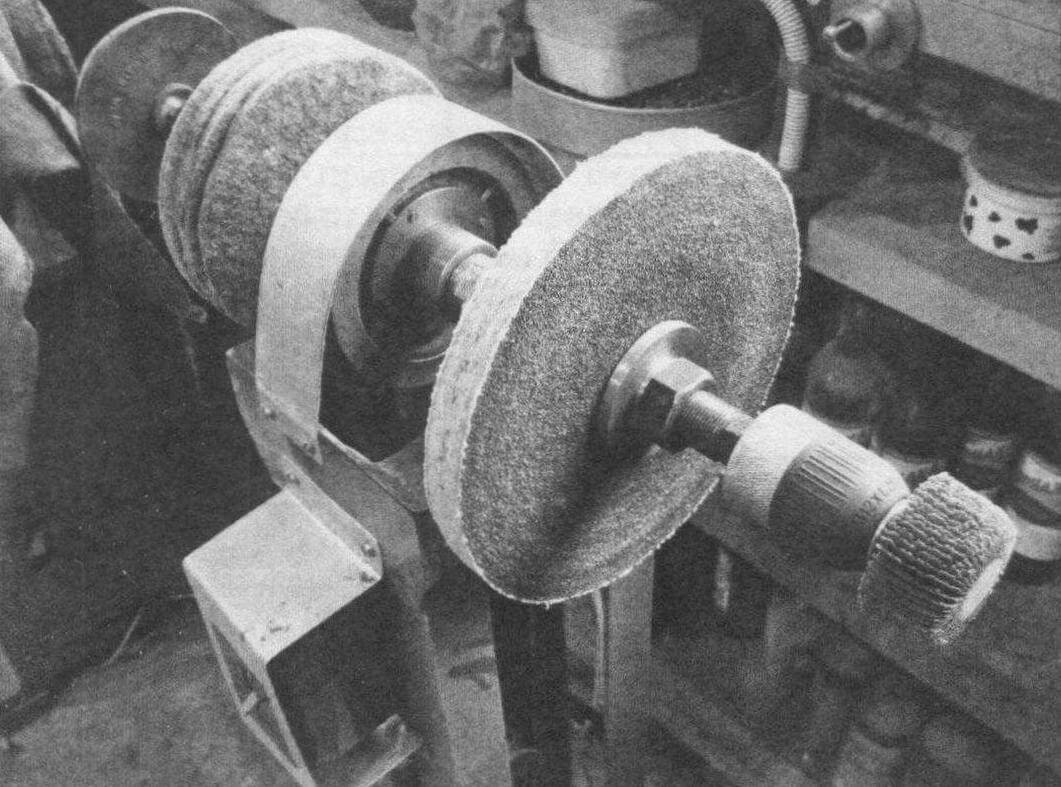

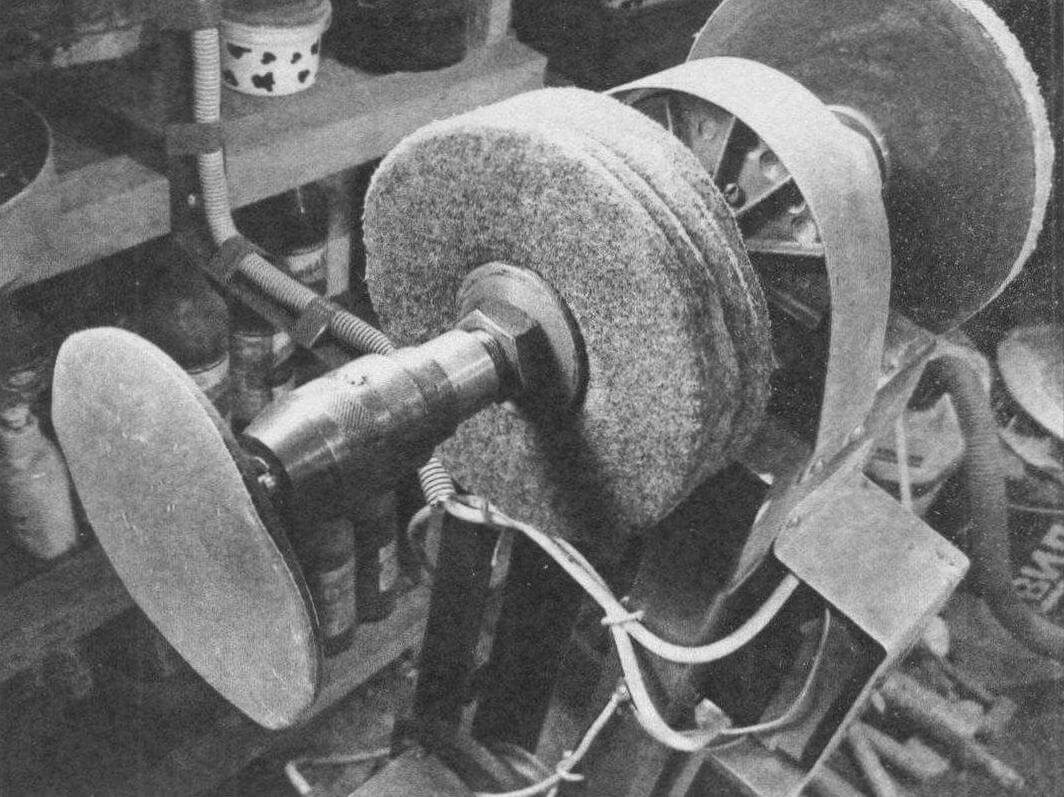

В качестве рабочего инструмента на правую сторону я поставил фанерный диск диаметром 220 мм с наклеенными на него крупной и мелкой наждачными бумагами. В правый патрон зажал лепестковый шлифовальный круг. На левую сторону — войлочный диск диаметром 160 мм и шириной 50 мм, набранный из серого валенка, а в патрон — полировальный круг на резиновом основании диаметром 120 мм. Со временем будут и другие инструменты: отрезной диск, алмазный и резиновый, набор точильных камней на ножке и малый войлочный круг на ножке.

Уже со следующего дня после пробного пуска новый станок не простаивал без дела. Он помог в изготовлении новых дубовых ручек к старинному угольному утюгу. При реставрации ножа снял лепестковым кругом ржавчину с лезвия и обработал «наждачкой» большого круга деревянную ручку. Хорошо, что у меня появился такой помощник!

Материал подготовлен для сайта https://modelist-konstruktor.com, г. Ярославль