При изготовлении гидроциклов, гидрокартов и других малотоннажных судов для защиты их поверхности от воздействия влаги и придания корпусу механической прочности широко используется стеклопластик. Однако при этом приходится сталкиваться с трудоемкостью обработки поверхностей, имеющих значительную площадь (в среднем около 8 м2). При этом рационально использовать механизированный инструмент (электрическую дрель, шлифовальную машину типа «Электра» и др.).

При изготовлении гидроциклов, гидрокартов и других малотоннажных судов для защиты их поверхности от воздействия влаги и придания корпусу механической прочности широко используется стеклопластик. Однако при этом приходится сталкиваться с трудоемкостью обработки поверхностей, имеющих значительную площадь (в среднем около 8 м2). При этом рационально использовать механизированный инструмент (электрическую дрель, шлифовальную машину типа «Электра» и др.).

Наибольшее распространение получила обработка с применением электрической дрели. В ее патроне зажимается оправка, на резиновый круг которой устанавливается шлифовальный диск на тканевой основе. Однако трудоемкость шлифовки стеклопластика остается довольно высокой из-за значительной механической прочности обрабатываемой поверхности, а также низкой стойкости шлифовальных материалов (дисков, лент и т.д.).

Для облегчения обработки стеклопластиковых корпусов можно рекомендовать при их изготовлении добавку в связующие (эпоксидная, полиэфирная смолы) 8 — 10% талька: это делает материал более податливым абразиву, но в то же время практически не изменяет механические характеристики стеклопластика. С той же целью широко применяется шлифовка стеклопластика водостойкими шкурками при обильном смачивании водой.

Хорошие результаты получаются также при смачивании обрабатываемой поверхности уайтспиритом, обладающим более высокими смазывающими свойствами. Однако по окончании работы отшлифованную поверхность приходится обезжиривать, так как остатки уайтспирита ухудшают адгезию наносимых впоследствии на корпус лакокрасочных материалов.

Практика показала, что применение шлифовальных дисков на бумажной основе нерационально, так как их стойкость при 2000 об/мин шпинделя дрели не превышает 3 — 5 минут.

В кружке гидрокартингистов Донецкой облСЮТ был разработан, изготовлен и опробован специальный шлифовальный диск для обработки стеклопластика, основным отличием которого от существующих изделий является особое расположение абразивных зерен, а также использование в качестве связующего эпоксидных смол, что дает повышение радиальной жесткости диска.

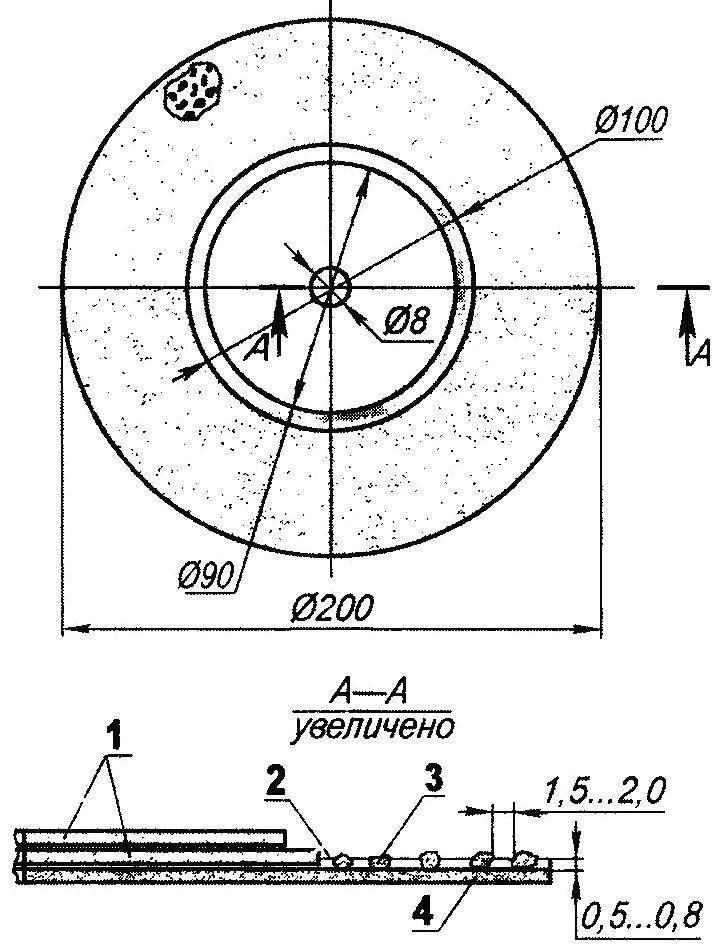

В качестве заготовки использован стандартный шлифовальный диск на тканевой основе диаметром 200 мм (ТУ 18-20-82, артикул 53-28-у, зернистость — 25). Из таких же дисков (желательно бывших в употреблении) вырезаются дополнительные диски диаметром 90 мм и 100 мм соответственно. Они наклеиваются на нерабочую поверхность стандартного диска. На оставшуюся часть наносится слой клея ЭДП (ТУ6-15-1070-82), приготовленного согласно прилагаемой к нему инструкции, но в который добавлено 10% талька. Толщина слоя клея составляет 0,5 — 0,8 мм. Затем из отходов шлифовальных кругов с величиной шлифзерна в поперечнике 50 — 100 мм (размер основной фракции 500 — 1250 мкм) извлекается и просеивается на покрытую клеем поверхность диска слой абразивных зерен (в приведенной конструкции использовано абразивное зерно Э9, К37).

Комбинированный абразивный диск:

1 — наклеенные дополнительные диски меньшего диаметра; 2 — слой эпоксидного клея; 3 — абразивные зерна; 4 — основной абразивный диск

Контроль плотности расположения зерен на поверхности диска осуществляется визуально. В среднем расстояние между ними составляет 1,5 — 2,0 мм. Идеальным является диск с очень малой плотностью, который выглядит как посыпанная гравием дорожка.

После полимеризации клея диск готов к работе. Если в качестве клея будет применяться эпоксидная смола типа ЭД-6, то ее необходимо пластифицировать введением касторового масла или дибутилфталата с целью повышения эластичности диска.

Наличие наклеенных дополнительных тканевых дисков значительно увеличивает радиальную жесткость шлифовального инструмента. Использование же в качестве заготовки стандартного диска позволяет совместить в одном изделии различные абразивные свойства штатного и самодельного инструмента, что облегчает работу при отделочных операциях ряда поверхностей корпуса.

Как показала практика эксплуатации изготовленных таким образом дисков, стойкость их составляет 140 — 160 минут при частоте вращения шпинделя электрической дрели 3000 об/мин.

Дополнительно отмечалось отсутствие повреждений шлифовального круга в месте крепления его к резиновой части оправки, что можно отнести за счет повышенных сил трения между резиной и абразивным покрытием диска. В целом можно отметить повышение стойкости инструмента в 5 — 6 раз по сравнению со стандартным на тканевой основе. Этим же способом можно изготовить шлифовальные круги других типоразмеров, а также абразивные полотна для машин типа «Электра» и др.

В случае, если рабочая поверхность диска забивается продуктами обработки, ее нетрудно очистить, промыв в ацетоне.

Следует уделить внимание технике безопасности как при изготовлении дисков, так и при работе с ними с использованием электрифицированного инструмента.

Работу с клеем ЭДП следует производить при хорошей вентиляции, в резиновых перчатках. При пользовании инструментом необходимо, чтобы одежда не имела развевающихся частей, а манжеты были застегнуты на пуговицы. Обязательным условием является применение защитных очков и респиратора (в крайнем случае — марлевой повязки). Перед началом работы необходимо проверить исправность электрического инструмента.

Шлифуя стеклопластик, закрывайте лицо маской, а шею шарфом (мелкие осколки стеклопластика и смолы, попав на кожу, могут вызывать сильный зуд). Для удаления продуктов обработки из зоны шлифования рекомендуется использовать пылесос.

С. ТЕРТЕРЬЯН, А. БУЛАХОВ, г. Донецк