Получать самые разнообразные детали без традиционных методов металлообработки позволяет бурно развивающаяся молодая отрасль машиностроения — порошковая металлургия; причем не только способом горячего спекания металлического порошка, но и холодного прессования. Для последнего харьковские новаторы института ВНИИТ-электромаш разработали роторную линию, назначение которой — прессование моно- и биметаллических серебросодержащих контактов, так необходимых в больших количествах электротехнической промышленности. Решение рабочего узла в виде своеобразной карусели — дисковидного ротора с пресс-формами — позволило получить не только высокопроизводительное, но и компактное оборудование, занимающее минимум производственной площади, чуть больше домашнего холодильника.

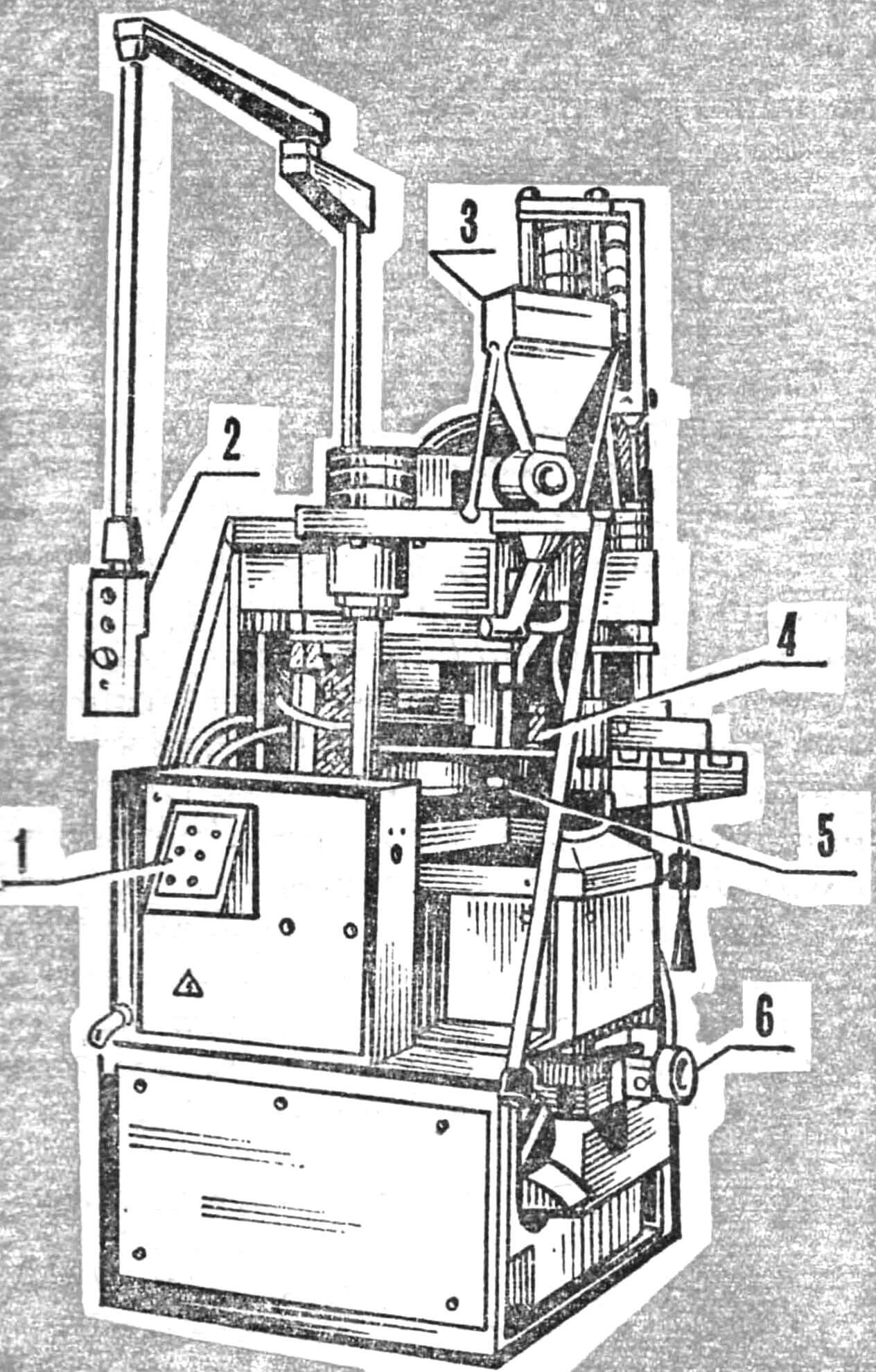

Роторная линия:

1 — щиток электрооборудования, 2 — выносной пульт управления, 3 — бункер с шихтой, 4 — узел дозирования шихты, 5 — ротор, 6 — электропривод.

Основной орган линии — девятипозиционный ротор прессования, имеющий сквозные гнезда; в них снизу и сверху в определенной последовательности входят поршни-пуансоны. Когда нижние при вращении ротора опускаются, в образовавшиеся лунки из бункера узла дозирования подается шихта, которая затем выравнивается перемещающимися вниз верхними пуансонами. Последние на дальнейшем пути ротора попадают под ролики силового узла и спрессовывают шихту, превращая ее в деталь, после чего снова отводятся вверх. В это время нижние пуансоны начинают движение вверх и выталкивают готовые контакты. Количество пресс-ходов рабочего органа может регулироваться: 50, 90 и 100 в минуту.