Трущиеся элементы различных конструкций обычно покрываются антифрикционными сплавами или металлами. Это важная часть технологии, например, при изготовлении двигателей, в том числе для моделей. При этом тонкий слой покрытия, кроме обеспечения уменьшения трения в парах, должен обладать высокой износостойкостью, да и внешний вид иметь соответствующий. Подобные требования вполне удовлетворяет покрытие хромом или сплавами на его основе.

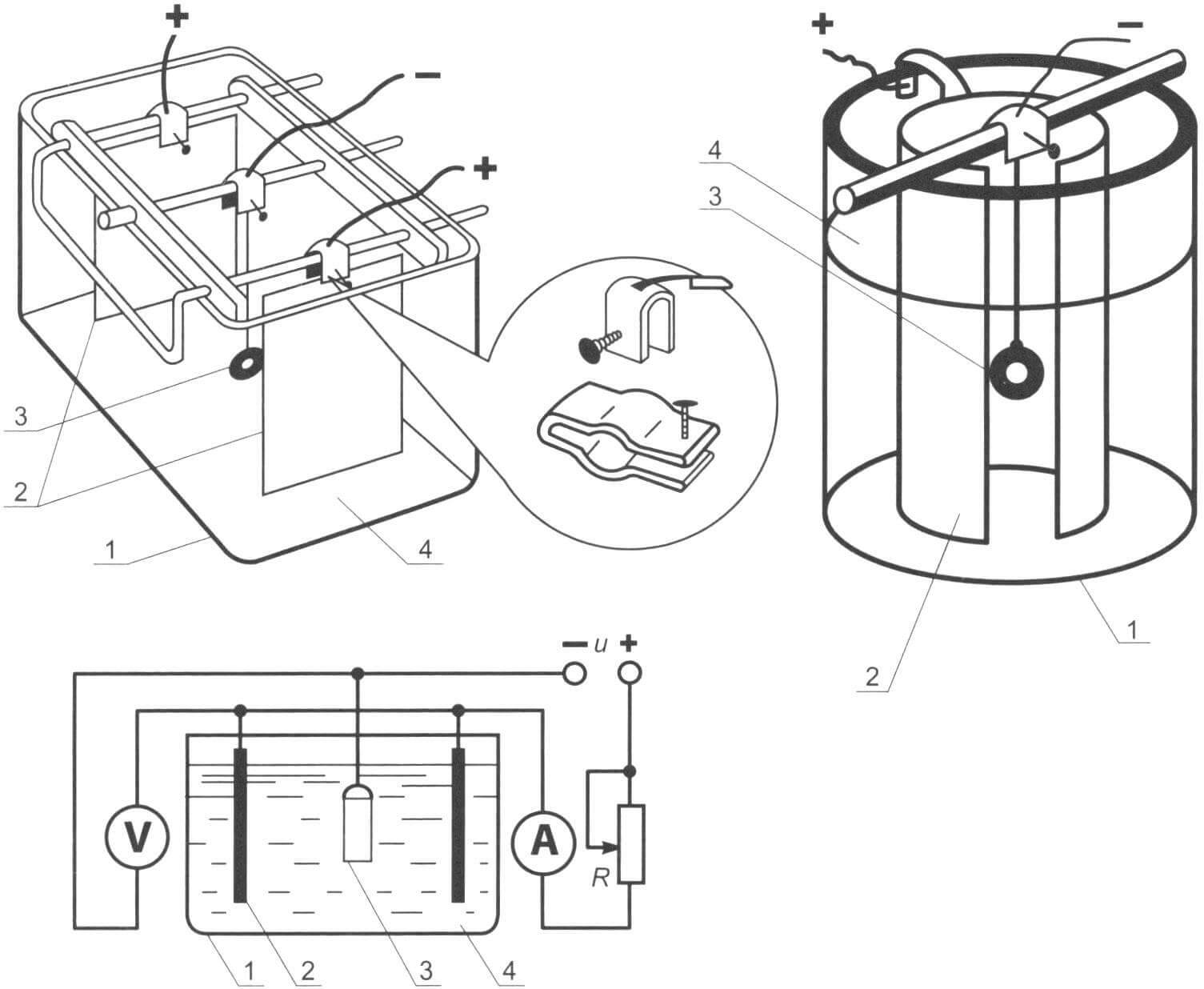

Установка для хромирования (два варианта) и ее принципиальная электрическая схема:

1 — стеклянная емкость (банка), 2 — анод (аноды), 3 — хромируемая деталь (катод), 4 — раствор электролита

Хорошие результаты даже в условиях домашней мастерской позволяет получить, в частности, гальваностегия — электрохимический процесс покрытия деталей в гальванической ванне, заполненной, например, разбавленным сульфатным электролитом. В качестве ванны может быть использована любая стеклянная емкость (скажем, банка) подходящего размера, чтобы хромируемый предмет свободно в ней размещался и не находился бы слишком близко от анодных пластин. Электролит же рекомендуется следующего состава: СrО3 — 150 г/л и H2SO4 — 1,5 г/л.

Готовить его предпочтительнее на дистиллированной воде. Можно применять и водопроводную, но только после кипячения и отстоя. В любом случае воду нагревают до 60-70°С и в 2/3 объема растворяют СrО3. Затем доливают воду и перемешивают.

Желательно провести анализ раствора на содержание в нем ионов SO4, поскольку в двуокиси хрома (особенно в технической) они присутствуют обычно в виде примесей. В противном случае трудно будет рассчитывать на высококачественное покрытие в силу того, что добиться требуемой концентрации ионов SО4 в электролите, когда в него «на глазок» вливается серная кислота, крайне сложно.

После добавления необходимого количества Н2SО4 электролит необходимо «проработать». Операция эта проводится при температуре 45-50°С. Катодная плотность тока — от 4 до 6 А/дм2. Время проработки составляет 4-6 ч, что вполне достаточно для накопления в растворе требуемого количества ионов Сr. Электролит при этом меняет окраску от темнокрасной до темно-коричневой. В качестве катода здесь используется стальная пластинка. Анод же выполняется из свинца.

За проработкой идет процесс отстаивания электролита. И лишь через сутки можно приступать к пробному хромированию. Электролит нагревают до 50-52°С и выдерживают при этой температуре 2-3 часа. Затем завешивают пробную деталь (обычно латунную). Особенность здесь та, что завешивание латунных, а равно и алюминиевых, деталей проводится только под током.

Пробное хромирование обычно ведут час, после чего идет непременно проверка качества покрытия. Прежде всего, визуально. Главные критерии — мелкокристаллическая структура хромовых осадков и равномерность покрытия. Кристаллики должны быть блестящими, не «молочными». А механические свойства покрытия таковы, что если взять инструмент из быстрорежущей стали и попытаться, не продавливая нанесенного слоя, процарапать им отхромированную поверхность, никакого следа на последней остаться не должно. Если же покрытие получилось мягким, необходимо провести дополнительную проработку электролита в течение двух часов. Естественно, с последующим повторным пробным хромированием детали.

Опыт свидетельствует: для подбора наилучших параметров хромирования (плотности и температуры) практически не обойтись без 5-6 пробных обработок с длительностью каждого процесса по 30-40 минут. Желательно, чтобы пробы эти делались для разных режимов, позволяя быстрее выходить на оптимальный вариант. И каждый может убедиться, что для всякой конструкции оправки соответствует строго своя, оптимальная плотность тока. Для гильз ДВС объемом 1,5 см3, например, она составляет 45 А/дм2 при температуре 50°С. Скорость осаждения чистого хрома при таком режиме примерно 0,04 мм/ч.

После хромирования гильзы подлежат обязательному кипячению в течение 1-1,5 ч в большом объеме (2-3 л) воды, лучше дистиллированной. Затем их на 2-3 часа помещают в сушильный шкаф, где в это время поддерживается температура 120-130°С. Последнее важно для гильз из БрБ-2 и алюминиевых сплавов. И особенно — для стальных деталей: поршневых пальцев, коленвалов и золотников.

По окончании хромирования следует обычно механическая обработка, шлифование и окончательная доводка детали (изделия).

Что касается анодов, обеспечивающих, как свидетельствует практика, наилучшие, самые стабильные процессы хромирования, то можно рекомендовать их изготовление из следующего сплава: Рb=81-86%, Sn=10-15%, Sb=4%. Более того — такие аноды работают даже лучше чисто свинцовых.

И еще. «Незамутненная чистота» и «свежеметаллический» блеск анодов вовсе не служат гарантией преимущества по сравнению с другими, покрытыми бурым налетом. Скорее наоборот. Анодам тоже нужна проработка. И долго держать их на воздухе нельзя перед завешиванием в электролит. Во избежание окисления аноды лучше опустить в подогретую воду. Так и хранить в ней до сборки приспособления. Особенно это касается анодов из чистого свинца. Если же данная рекомендация вдруг по какой-то причине не соблюдалась, с поверхности анодов перед хромированием нужно удалить образовавшуюся было корку, опустив на 30-40 минут в электролит из 100 г/л сегнетовой соли и 80 г/л NаОH (с последующим протиранием анодов тряпочкой).

Владимир КРИГЕР, г. Ярославль