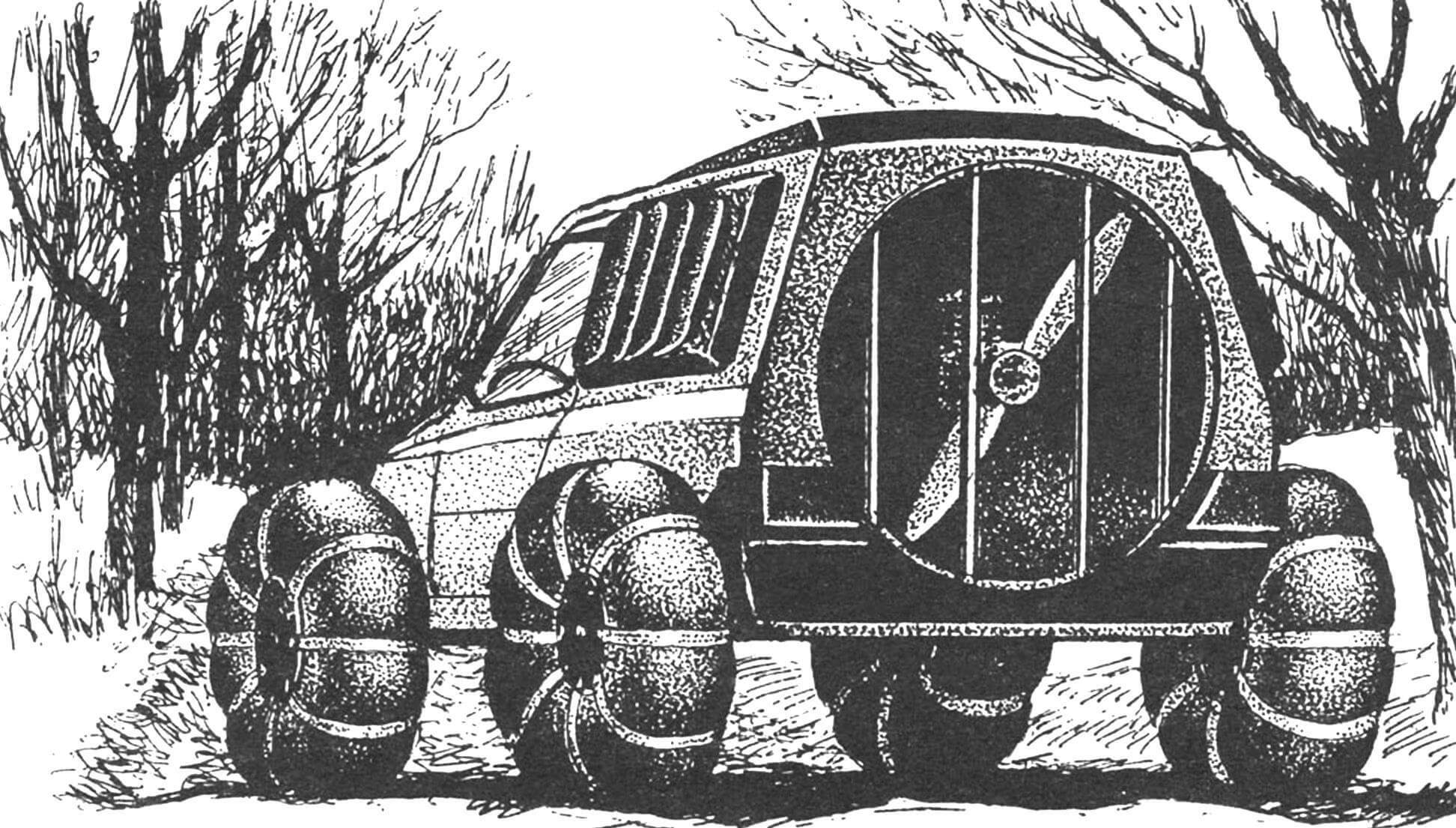

Что такое аэросани, знает каждый. Как правило, это нечто голенастое, неустойчивое, напоминающее скорее не наземное транспортное средство, а летательный аппарат, потерявший крылья. Каких только аэросаней не появлялось в мире за их более чем столетний срок существования! Но, тем не менее, большая часть конструкций выполнялась подобной самолетному фюзеляжу, оснащенному двигателем с толкающим винтом. В свое время в журнале «Моделист-конструктор» очень верно было сказано про такие машины — «обреченные на вечный разбег…»

Анализ конструкции аэросаней, описания которых удалось раздобыть, оказался для меня неутешительным — ни один из проектов не смог удовлетворить уже сложившимся у меня к тому времени требованиям, которым должны отвечать идеальные аэросани.

Прежде всего, представлялось чрезвычайно нелепым делать односезонную машину. Да, конечно, приятно разок-другой за зиму выбраться на рыбалку или охоту, но делать для этого специальное транспортное средство?.. Между тем, достаточно заменить у аэросаней лыжи колесами с пневматиками сверхнизкого давления — и получится всесезонный автомобиль-аэроход.

Пришлось вновь перетряхнуть подшивки «Моделиста-конструктора». Действительно, такие аэроходы изредка встречались на страницах журнала — их разрабатывали и конструкторы-любители, и профессионалы. Однако практически на любом из них я не рискнул бы выехать даже на проселочную дорогу. Причиной тому и сугубо «неавтомобильный» внешний вид, и повышенный уровень шума двигателя, и постоянная угроза для окружающих со стороны вращающегося воздушного винта, несмотря на всевозможные устройства ограждения. Словом, ни одна из существовавших схем ни в коей мере не отвечала моим задумкам.

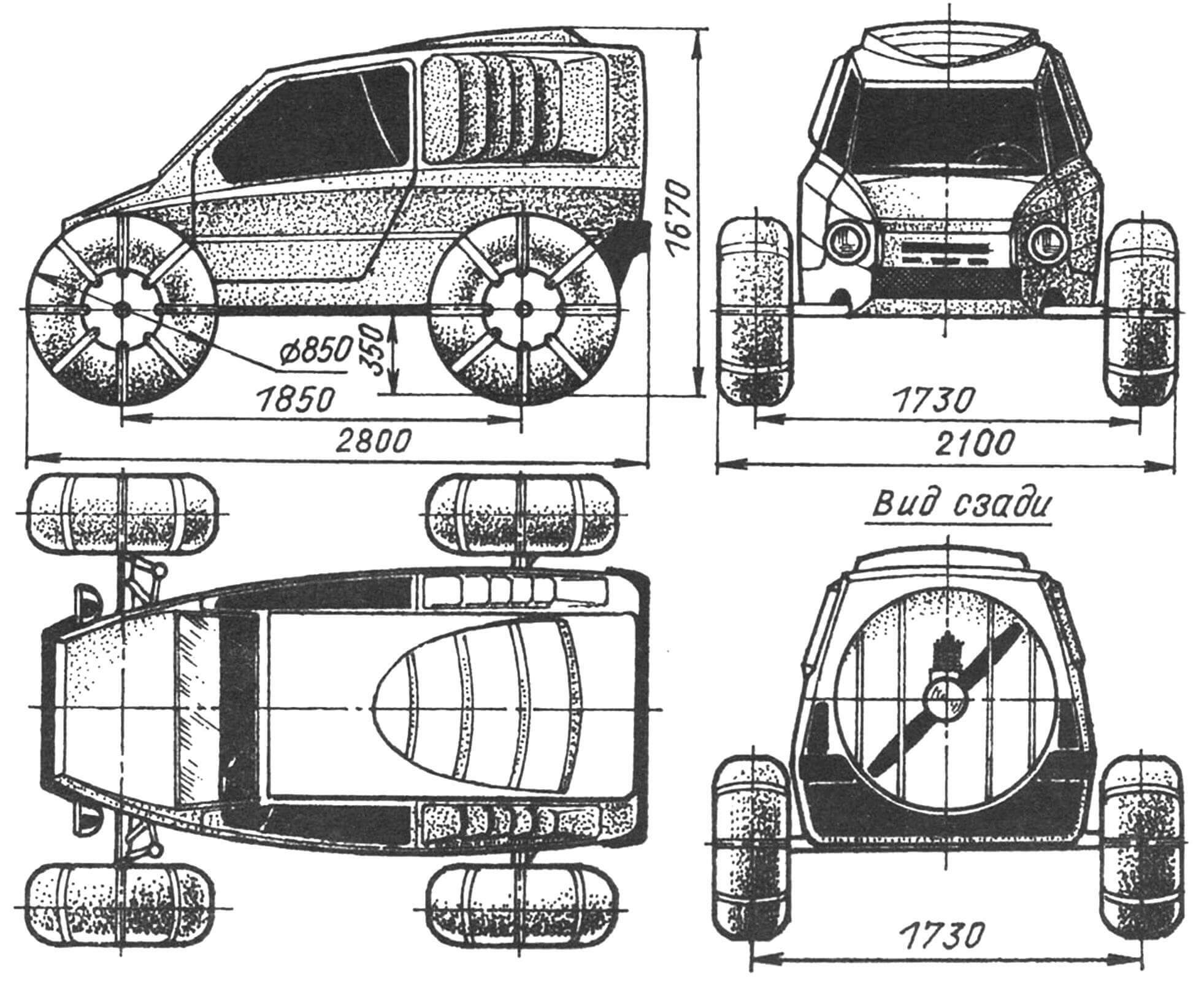

Впрочем, а почему бы не начать с… начала? Относительно внешнего вида аэрохода сомнений не было — это должен быть экипаж с закрытым кузовом автомобильного типа. За столетнюю историю этого транспортного средства его форма доведена практически до идеального состояния. Хорошо зарекомендовала себя и четырехколесная схема — по устойчивости, проходимости (две колеи!), по удобству размещения груза и экипажа. Оставалось лишь вписать в автомобильный кузов силовую установку — двигатель с воздушным винтом. Здесь-то пришлось сразу же взяться за некоторые расчеты. Если брать за основу силовой установки двигатель, который весьма популярен у конструкторов самодельных летательных аппаратов, — тридцатисильный подвесной лодочный мотор «Нептун», то статическая тяга воздушного винта диаметром 1 м и составит около 70 кг. Это позволяет — опять-таки в соответствии с аэродинамическими расчетами — аппарату с максимальным миделем около 2 м2 развивать скорость до 95 км/ч. Совсем неплохо для машины с тридцатисильным мотором! Что же касается подъемов, то 70-килограммовая тяга позволяет аппарату массой до 300 кг преодолевать подъемы крутизной до 20 процентов. Если же говорить о динамике машины, то скорости 50 км/ч она при тех же условиях сможет достичь всего лишь за 10 с.

Таким образом, энергетическая сторона проектирования сомнений не вызывала. Оставалось воплотить все это в оптимальную конструкцию, обеспечив минимальные потери в аэродинамической компоновке аэропневмохода.

Анализируя десятки конструкций аэросаней и аэромобилей, можно заметить, что практически все они имеют открытую винтомоторную установку. Может быть, и в данном случае не следует отходить от традиций? Установить силовой агрегат у кормовой части аппарата, оградить винт решеткой… Однако даже сугубо приблизительные прорисовки показали, что такая компоновка не обеспечит удовлетворительной аэродинамики аэропневмоходу, спроектированному по «автомобильной» схеме.

Где же выход? Он оказался неподалеку — в прикладной гидродинамике. Судостроителям давно уже известен привод, не выходящий за габариты корпуса — это так называемый водометный движитель, который называют еще и гидрореактивным. У таких силовых агрегатов гребной винт располагается внутри корпуса, а вода к нему подается по гладкому плавно изогнутому каналу с водозаборником на днищевой части корпуса. А почему бы не перенести эту схему на аэропневмоход? Принципиальных отличий у воздушной среды от водной нет, видимо, столь же работоспособным будет и движитель, построенный по схеме гидрореактивного.

Подобные установки с движителем, расположенным внутри корпуса, известны и в авиации. Они носят название импеллерных. И работают они не менее эффективно, чем с открытым винтом. Правда, воздух к ним, как правило, подводится по прямому каналу.

Итак, решено: движитель моего аэропневмохода будет гибридным — в его устройстве найдут отражение конструкции и импеллера, и водомета.

И снова — за карандаш. На миллиметровке вырисовывается «обитаемое пространство» — в оптимальном случае оно занимает зону с размерами 1 м от спинки сиденья вперед и 1 м — от подушки сиденья вверх. Приятно, что в аэропневмоходе ноги водителя могут располагаться чуть ли не на оси передних колес — ведь двигателя-то впереди нет, место для силовой установки и воздушного канала — в кормовой части машины.

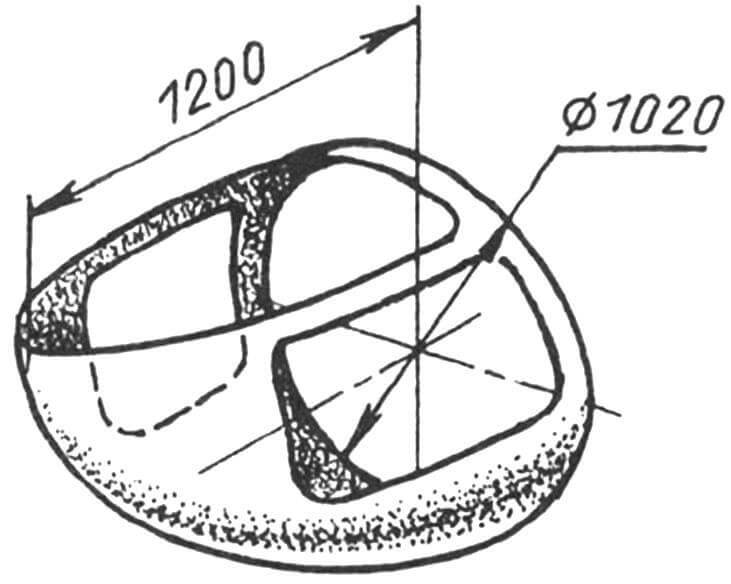

Диаметр винта, как уже упоминалось, составляет 1 м, и этот параметр является определяющим при прорисовке кормовой части аэропневмохода. Ведь желательно, чтобы донная часть кузова, а к ней относится площадь задней панели кузова за вычетом площади воздушного канала, была как можно меньше — это уменьшает аэродинамическое сопротивление аэропневмохода. Как оказалось, вполне возможно сделать «дно» небольшим — причем без значительных ухудшений внешнего вида аппарата.

Теперь прорисовка воздушного канала. Желательно, чтобы он был возможно более гладким, плавно изогнутым, без резких перегибов и острых углов, в которых образуются застойные зоны, являющиеся, как правило, источниками турбулентных возмущений. Чтобы реализовать все эти требования, пришлось организовать забор воздуха и со стороны крыши корпуса, и с его боковых сторон. Отверстия-воздухозаборники пришлось оснастить профилированными жалюзи, обеспечивающими разворот набегающего потока и снижение тем самым аэродинамического сопротивления канала.

Двигатель «Нептун», к сожалению, найти не удалось, и вместо него пришлось использовать мотор от холодильной установки «Шкода» мощностью 30 л.с. На аэропневмоходе он расположился в нормальном положении — цилиндрами вверх. Картерная часть двигателя совместно с магнето и карбюратором заключена в удобообтекаемый кожух, плавно переходящий в кок воздушного винта.

На этом принципиальная проработка компоновки была закончена, надо было попытаться реализовать ее и применительно к реальным материалам, и к упрощенной технологии самодеятельного конструирования.

Наверное, не имеет смыла подробно описывать нюансы конструирования аэропневмохода, лучше подробнее рассказать об особенностях его устройства.

Итак, универсальный аэропневмоход. Назначение — всесезонное транспортное средство с единым аэродинамическим движителем, способное с одинаковым успехом передвигаться на пневматиках сверхнизкого давления как зимой, так и летом.

Кроме того, пневматики обеспечивают плавучесть аэропневмоходу и он может передвигаться и по воде, причем значительно более уверенно, нежели машины с приводом на колеса.

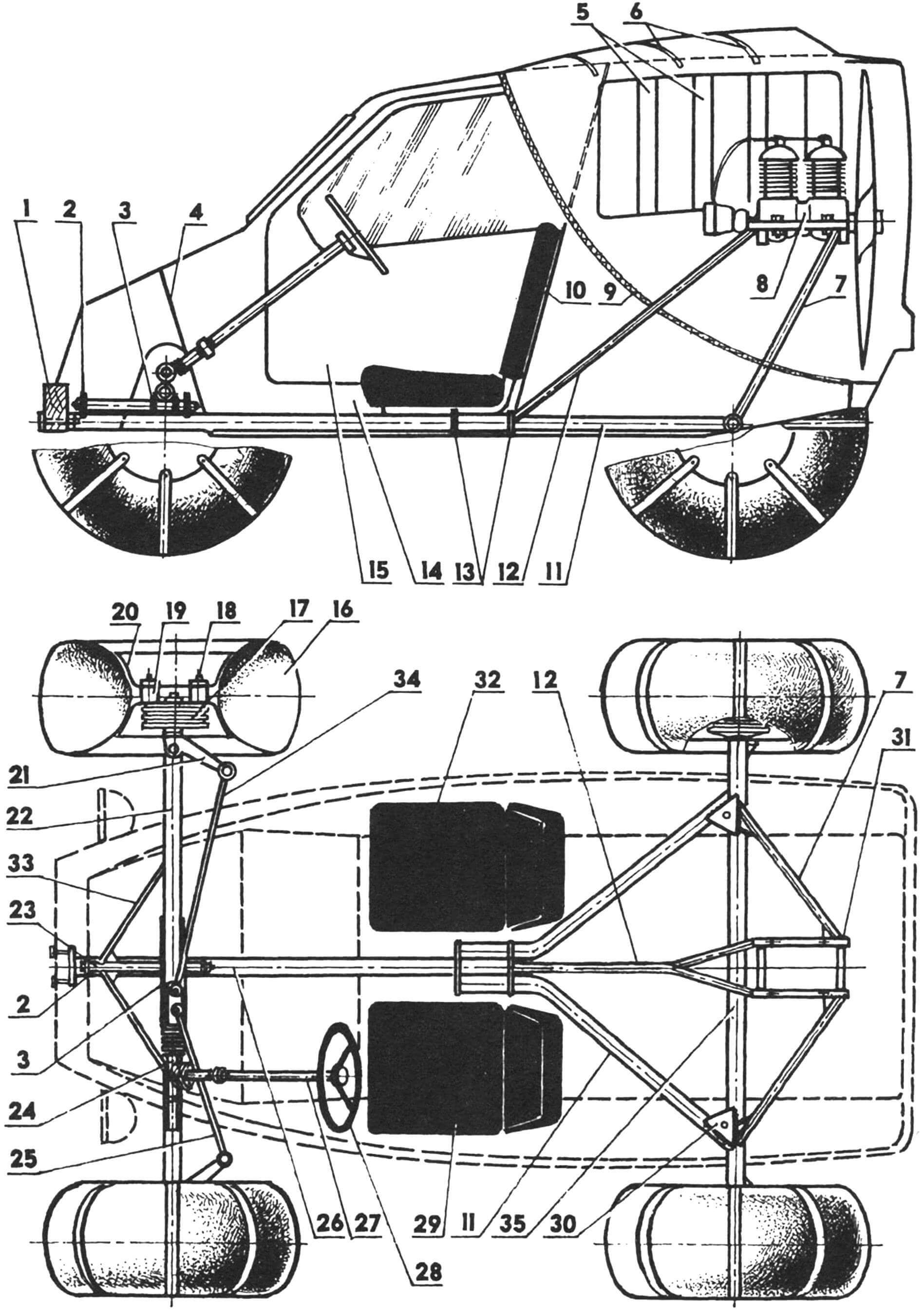

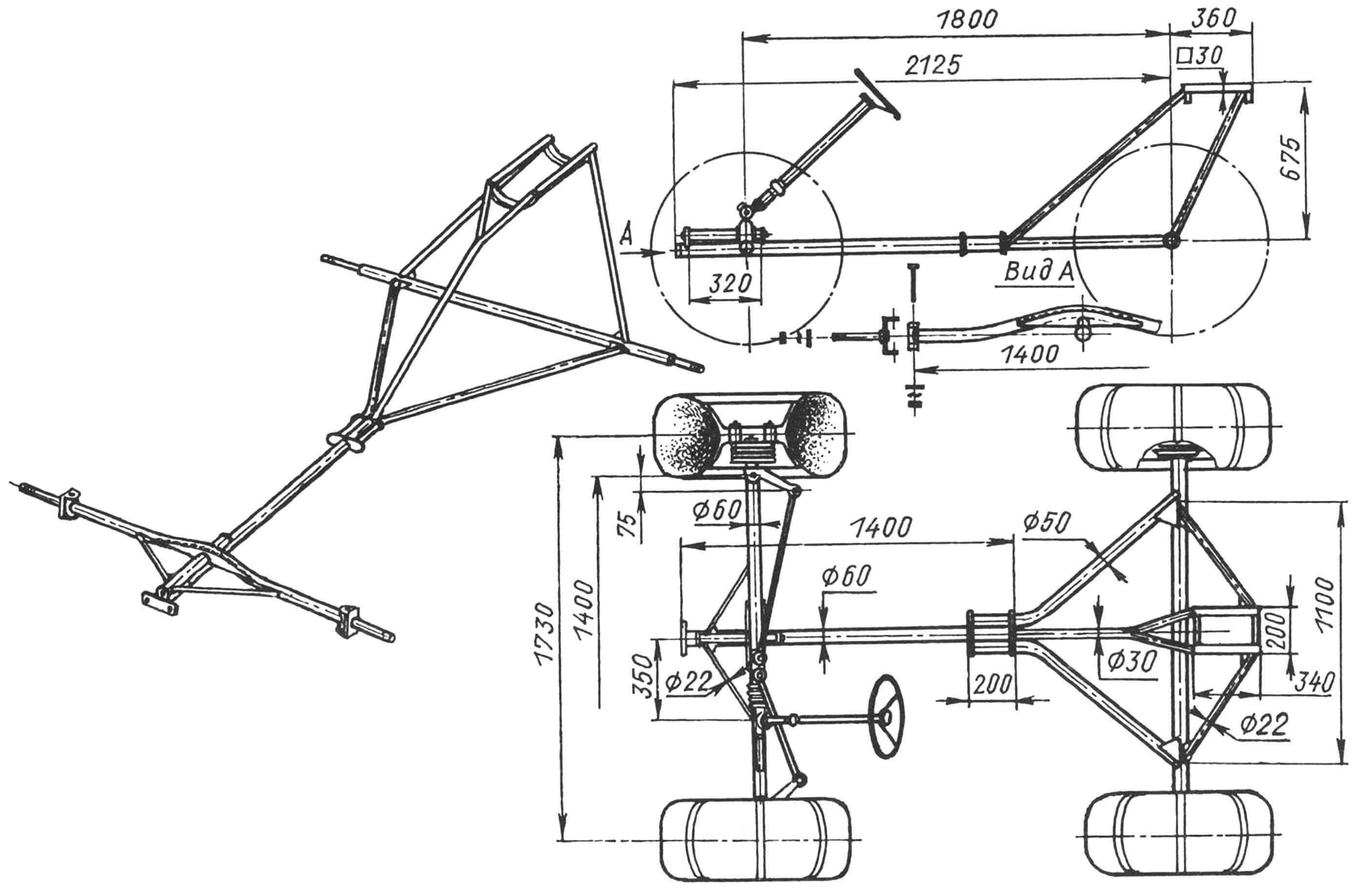

Конструктивная схема — рамная. Рама — из стальных тонкостенных труб. Чтобы она получилась возможно более легкой, в ее конструкции используется центральный лонжерон с хвостовой частью в виде буквы «V», шарнирно соединенный с передней поперечно качающейся балкой. Труба заднего моста жестко закреплена в задней части рамы. Подмоторные кронштейны образуют вместе с рамой и балкой заднего моста жесткую пространственную фигуру — тетраэдр.

Аэропневмоход амортизаторов не имеет — их роль выполняют шины-пневматики большого диаметра. Облегченная рама на кручение не работает, поскольку балка переднего моста крепится на раме шарнирно. Сама же передняя балка с помощью сварки собирается из трубы диаметром 60 мм, пары подкосов из трубы диаметром 22 мм и трубчатого подшипникового корпуса: внешний его диаметр 50 мм, толщина стенки 2,5 мм. Внутри корпуса — пара подшипников скольжения (втулок) из текстолита или фторопласта.

Ответные части шарнира передней балки представляют собой приваренные к лонжерону рамы стальные пластины толщиной 8 мм, в которых имеются отверстия под оси подвески — их диаметр 10 мм.

Рулевой механизм аэропневмохода — от мотоколяски СЗД. причем реечный механизм смонтирован на передней балке. Ступицы колес — от мотоцикла типа ИЖ. Колесные диски сборные: каждый состоит из пары алюминиевых тазов, соединенных с помощью болтов и дистанционных дюралюминиевых втулок. Тормозными являются только задние колеса. Привод — тросовый, от педали. В тормозную систему включен уравнитель рычажного типа.

Корпус аэропневмохода каркасный, с обшивкой из фанеры и оргалита. Каркас деревянный, упрощенной конструкции. Для его изготовления использовались сосновые рейки сечением 20×20 и 20×30 мм. Элементы каркаса, имеющие кривизну, заготавливались заранее: распаривались в горячей воде и фиксировались в простейшем стапеле, где и оставались до полного высыхания. Соединение элементов каркаса — встык, с подкреплением косынками из фанеры толщиной 5-6 мм. Клеился каркас эпоксидным клеем.

Обшивка каркаса — фанера и оргалит толщиной около 4 мм. К каркасу она крепится эпоксидным клеем и шурупами. Крепление кузова к раме производится в трех точках: спереди к пластине, приваренной в передней части рамы, и с боков, в районе порожков дверей. На кузове для этого вклеиваются подкрепления — сделать их можно из толстой фанеры или буковых дощечек. В каждой из зон кузов и рама стыкуются с помощью десятимиллиметровых болтов.

Двери кузова (на машине их две) также имеют деревянный каркас и фанерную обшивку. Боковые стекла — неподъемные, из органического стекла.

Вентиляция салона производится за счет прокачивания воздуха через кабину: он забирается в передней части кузова и отсасывается через регулируемую отклоняющуюся заслонку в воздушном тракте силовой установки.

Достаточно сложным элементом конструкции аэропневмохода является собственно воздушный тракт. Чтобы форма его получилась достаточно гладкой и удобообтекаемой, имеет смысл выклеить его из стеклоткани и эпоксидной смолы. Болван для этой цели проще всего сделать из глины, гипса или цементного раствора, нанесенных на деревянный каркас из обрезков досок. Толщина выклеенной оболочки должна составлять 3-4 мм — для этого понадобится 6-8 слоев ткани, либо 2-3 слоя стеклорогожки. После выклейки воздуховод разрезается по диаметральной плоскости и к нему приформовываются стыковочные фланцы — их можно также выклеить из стеклорогожки либо вырезать из 6-8-мм фанеры. В заключение работы внутренняя поверхность канала шкурится, шпаклюется, вновь шкурится и окрашивается несколькими слоями нитрокраски.

Устанавливать воздуховод в корпус следует так, чтобы обеспечивался свободный демонтаж двигателя. Стыковка воздуховода и корпуса должна быть разъемной, на фланцах и болтах, причем желательна установка резиновых прокладок между стенками кузова и фланцами воздуховода.

Кузов изнутри и воздуховод снаружи желательно оклеить строительным или упаковочным пенопластом. Это не только повысит прочность корпуса, но и существенно снизит вибрацию стенок кузова и, как следствие, «шумность» аэропневмохода.

Если предполагается достаточно часто использовать машину на пневматиках для форсирования водных преград, днище кузова лучше все же герметизировать. В принципе, это несложно, поскольку практически никаких движущихся элементов сквозь днище не проходит — лишь тросы тормозной системы. В принципе, управляемые передние колеса машины неплохо выполняют свою роль и на воде, однако желательно задействовать и воздушные рули — обеспечить синхронный поворот жалюзи, установленных на выходе из воздушного канала. Привод их — самостоятельный, тросовый, от отдельной рукоятки.

В систему управления двигателем входит педаль «газа», а также манетка обогатителя топливной смеси. Запуск двигателя — с помощью шнура — под него на коке винта имеются проточка и паз, в котором фиксируется шнур и который обеспечивает соскальзывание узла на конце шнура в момент «схватывания» мотора.

Вот, собственно, и весь аэропневмоход. Думается, что некоторая «контурность» его описания и не совсем полная конструкторская проработка ни в коей мере не должны отвратить энтузиастов самодельной транспортной техники от этой машины. Ведь у этого универсального вездехода — большое будущее.

И. КАРАМЫШЕВ, инженер