Радиолюбители, самостоятельно собирающие компьютеры, устройства автоматики, сталкиваются подчас с проблемой изготовления клавиатуры. Ведь то, что поступает в продажу, может совершенно не подходить как по числу, размерам, расположению кнопок, так и по их соединению друг с другом, в ряды, с выходными шинами. К переделке они практически непригодны (особенно если клавиатура — пленочного типа). Приходится приобретать отдельные кнопки и мастерить все чуть ли не с «нуля», хотя результат все равно малоутешительный. Собранная клавиатура получается, как правило, крупногабаритной из-за величины покупных клавиш и дорогой: стоимость каждой клавиши-кнопки немалая, а ведь их требуется не менее полусотни!

Оригинальное решение застарелой проблемы подсказывают… сами кнопки. Только не аппаратурные «ультраси», а пластмассовые канцелярские. Оказывается, из них можно изготовить миниатюрную клавиатуру для любого технического изделия: от элементарного кодового замка или пульта дистанционного управления до самого современного компьютера. Более того, по надежности и дизайну такая клавиатура ничуть не уступит импортной.

На эскизе представлен фрагмент самодельной клавиатуры, в основе которой — канцелярские кнопки с пластмассовыми головками (выемка в кнопке — для удобства нажатия пальцем).

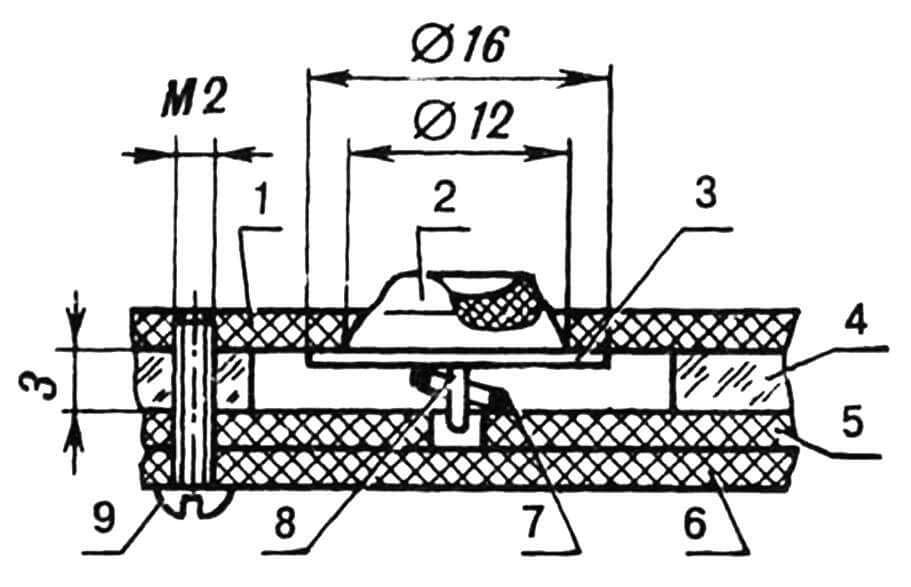

Острые концы всех используемых в клавиатуре кнопок надо обязательно укоротить и скруглить (затупить), дабы исключить порчу медной фольги — токопроводящего слоя нижней платы, с которой достигается электрический контакт при нажиме кнопки. Длина контактного штыря лишь на 1 мм должна превышать толщину прокладки-изолятора из оргстекла, имеющего отверстия под кнопки. А расстояние между центрами этих отверстий (вернее, равноудаленность контактов и всего, что с ними напрямую связано) определяется размерами и конфигурацией задуманной клавиатуры.

Прокладку приклеивают к лицевой панели (например, гетинаксовой) с вырезанными под головки кнопок отверстиями. Чтобы кнопки не выскакивали, их снабжают упорными дисками из луженой жести. Диски прокалывают по центру и прикрепляют к основанию головки клеем «Момент». Для достижения надежного электрического соединения упорного диска с контактным штырем некоторые самодельщики применяют еще и электропроводную «холодную» пайку.

Несколько слов о возвратной пружине. Имея 1—2 витка, она должна быть упругой (чтобы кнопка «не залипала») и, вместе с тем, достаточно податливой (дабы пальцы поменьше уставали, а ногти не расслаивались при интенсивной работе за клавиатурой).

И еще. У отобранных пружин должна быть и приемлемая для работы в коммутационных цепях электропроводность. Ведь при нажиме на кнопку именно пружине отводится роль связующего звена между замкнувшейся контактной парой «медная площадка нижней платы — штырь» и соответствующей медной площадкой верхней платы, что нельзя, конечно же, не учитывать.

У плат из фольгированной листовой пластмассы свои особенности. Даже самые замысловатые контактные площадки и соединяющие их печатные проводники можно (опытные радиолюбители это знают) формировать без химического травления. Достаточно ножа, заточенного в виде «косячка». Прорезая им медный токопроводящий слой по контуру будущих печатных элементов до изоляционной подложки-основания, фольгу аккуратно удаляют с тех дорожек, участков и зон, на которых ее быть не должно.

Изготовление контактных плат с требуемой топологией облегчают общие технологические черты, присущие совершенно различным, казалось бы, кнопочным клавиатурам. Во-первых, наличие прямолинейных печатных проводников, а значит, и таких же разделительных, не токопроводящих участков. Во-вторых, здесь часты технические решения, когда один проводник соединяет целый ряд кнопок, так что изгибов канавок-разделителей получается меньше. В-третьих, для удобства монтажа, техобслуживания и ремонта сами выводы нередко выполняют в виде контактных площадок на краях плат, выступающих из клавиатуры в разных ее местах.

Для большей жесткости платы, изготовляемые из односторонне фольгированного текстолита, гетинакса или стеклотекстолита, можно склеивать между собой. Зачастую употребляют клей и для прочного соединения прокладки с лицевой панелью. А при окончательной сборке изделия применяют винты, количество и расположение которых зависят от размеров клавиатуры, упругости пружин и других технологических и эксплуатационных особенностей. Главное, чтобы платы не выгибались и резьба в пластмассе хорошо держала. Потребное количество крепежных элементов уточняют экспериментально. При этом следят, чтобы при вворачивании винтов не разрушались и не замыкались токопроводящие дорожки на платах.

Большинство из указанных на эскизе размеров, как и ряд других сведений о самодельной плате, рекомендательные. Многое уточняется по месту. Но основные соотношения между частями надо стремиться выдерживать, чтобы не нарушать принципа работы устройства.

Применяемые материалы и детали тоже могут отличаться от предложенных. Скажем, если нет покупных канцелярских кнопок с пластмассовыми головками, то их изготавливают по такой, например, технологии. Вырезают из пластмассы диск и закрепляют в нем паяльником гвоздь шляпкой по центру (разогретый гвоздь легко вдавливается в пластмассу). Или поступают по-другому. Шляпку гвоздя помещают в просверленное в пластмассовом диске отверстие и заливают эпоксидной смолой.

В заключение немного о сборке. Последовательность действий такова: в отверстия лицевой панели вставляют все кнопки, на штыри надевают пружины, затем привинчивают платы. Винты до упора не затягивают, так как не все штыри сразу попадают в отведенные им отверстия. Эти кнопки поворачивают, нажимая на края их головок; штыри, перемещаясь по плате, обязательно попадают в свои отверстия. Убедившись, что все кнопки теперь легко нажимаются, винты затягивают до упора.

Надписи (а без них ни одна современная клавиатура не обходится) выполняют в последнюю очередь. Гравируют их, как правило, на головках кнопок или рядом, на видных местах.

В. СОЛОНИН,

г. Конотоп,

Сумская обл.