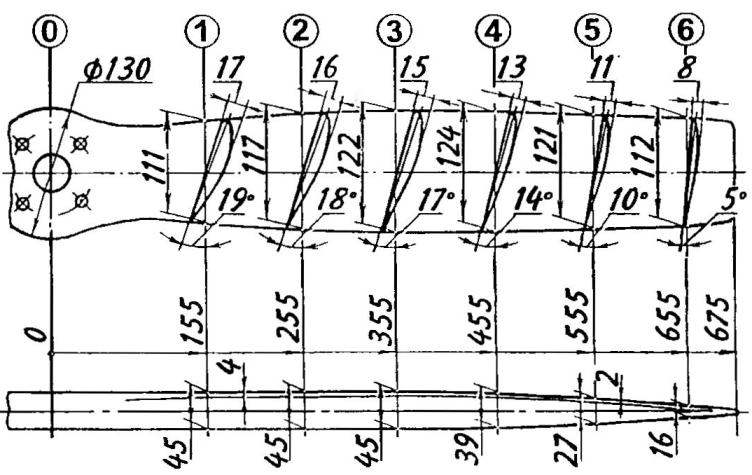

Воздушный винт выполнен по технологии, подобной той, что использует германская фирма «Хоффман». Заготовка винта из сосновых брусков сечением 60×20 мм склеена эпоксидной смолой. При склейке брусков слои древесины располагались симметрично относительно плоскостей стыковки — это избавило воздушный винт от возможных поводок. После склейки заготовка была тщательно отфугована в соответствии с габаритами винта.

Для изготовления шаблонов использован теоретический чертеж винта в масштабе 1:1. Сами же шаблоны вырезаны из фанеры, но лучше было бы сделать их из дюралюминия. Для работы понадобились плановый шаблон, шаблон вида сбоку (до оси вращения), а также верхние и нижние шаблоны профиля лопасти винта. Профиль лопасти — плосковыпуклый, крыльевой.

Заготовка размечена с помощью планового шаблона, закрепленного гвоздиком в центре будущего винта: шаблон обведен карандашом, повернут на 180° и снова обведен — получился контур второй лопасти.

Далее в соответствии с разметкой топориком и рубанком предварительно обработаны лопасти. Окончательно винт доведен в стапеле. Его основание выполнено из ровной доски толщиной 60 мм, на ней в соответствии с теоретическим чертежом винта установлены нижние шаблоны профиля лопасти и центральный стержень. Последний закреплен в центре основания перпендикулярно к его поверхности.

Точность обработки винта проверялась с помощью синьки, которой натирались нижние шаблоны: заготовка надевалась на стержень и прижималась к ним, при этом на лопасти отпечатывались следы от шаблонов. После удаления синих следов рашпилем будущий винт снова прижимался к шаблонам — и так до тех пор, пока на заготовке, прижатой к шаблонам, не отпечатывались следы всех шаблонов по всей их длине.

Верхняя часть винта обработана в стапеле по верхним шаблонам — сначала в каждом сечении с помощью полукруглого рашпиля лопасть припиливалась по соответствующему верхнему шаблону так, чтобы верхний и нижний шаблон соприкасались по линии разъема, охватывая при этом саму лопасть. Затем был снят лишний материал между сечениями — правильность этой операции контролировалась металлической линейкой, прикладываемой к процентным точкам соседних сечений — обработка велась до тех пор, пока не исчез зазор между линейкой и поверхностью лопасти.

Готовый винт тщательно балансировался, для чего в центральное отверстие вставлялся металлический валик и пропеллер устанавливался на балансировочные линейки. Более легкая лопасть загружалась свинцом — на нее сначала наклеивались небольшие полоски этого металла, а когда винт уравновесился, из полосок была сделана отливка в виде круглого стержня, вставлена на эпоксидном клее в отверстие, просверленное в лопасти, где при балансировке располагались полоски свинца, и расклепана.

Отделка пропеллера заключалась в оклейке его двумя слоями тонкой стеклоткани, после чего следовали шлифовка, окончательная балансировка, грунтовка и окраска автоэмалью.

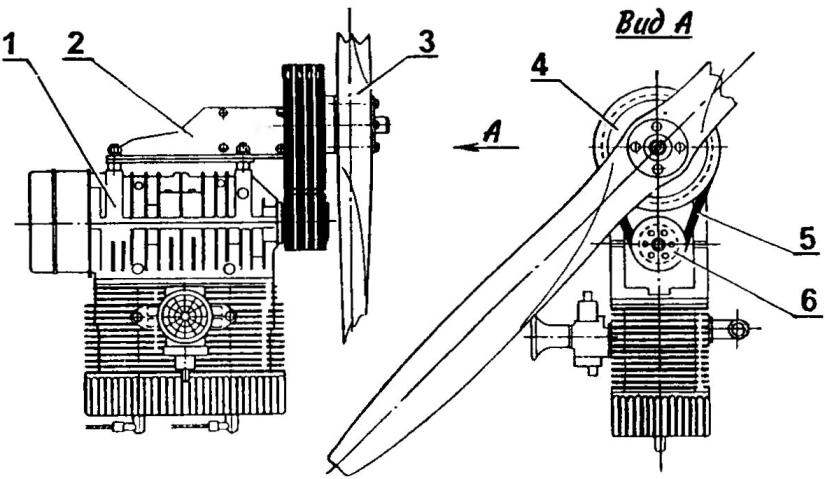

Винтомоторная установка с клиноременным редуктором:

1 —двигатель РМЗ-640; 2 — кронштейн редуктора; 3—воздушный винт диаметром 1350 мм; 4 — ведомый шкив редуктора; 5—клиновой ремень; 6 — ведущий шкив редуктора

Теоретический чертеж воздушного винта

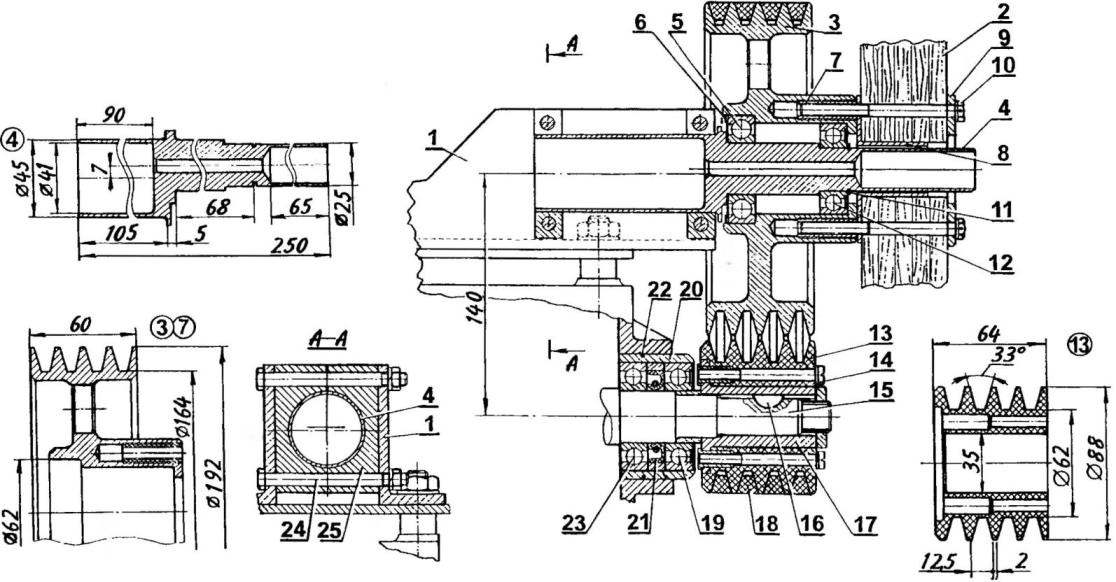

Клиноременный редуктор:

1 — кронштейн редуктора (дюралюминий, уголок со стенкой s5); 2— воздушный винт; 3 — ведомый шкив (алюминиевый сплав АК-6); 4 — ось винта с эксцентриковым устройством натяжения ремней редуктора (сталь 30ХГСА); 5— подшипник 36206; 6 — пылезащитное кольцо; 7 — резьбовая втулка (сталь 30ХГСА, 4 шт.); 8 — осевая втулка (сталь 30ХГСА); 9 — опорная шайба (сталь, лист s4); 10 — болт М8 с разрезной пружинной шайбой (4 шт.); 11 — стопорное кольцо; 12— подшипник 60205; 13 — ведущий шкив (капролон); 14 — болт М6 с разрезной пружинной шайбой (6 шт.); 15 — хвостовик коленчатого вала двигателя; 16— шпонка; 17 — переходник (сталь 30ХГСА); 18—клиновой ремень; 19 — подшипник 60206; 20 — уплотнительная втулка (сталь 30ХГСА, запрессовывается в картер двигателя); 21 — сальник; 22 — уплотнительное кольцо (резина); 23 — подшипник 206; 24 — болт М8 с гайкой и разрезной пружинной шайбой (4 шт.); 25 — опора-хомут

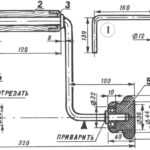

Передняя лыжа склеена на эпоксидной смоле из полос 4-мм фанеры и полосы нержавеющей стали толщиной 0,8 мм. Суммарная толщина склейки — 30 мм. Передняя часть лыжи оснащена дугой, согнутой из стальной трубы диаметром 16 мм. В средней части лыжи закреплены направляющие подрезы, вырезанные из листовой нержавеющей стали толщиной 3 мм. Лыжа оснащена пружинно-гидравлическим амортизатором от мотоцикла «Урал».

Задние лыжи — коробчатого типа. Подошвы их склеены из 4-мм фанеры и 0,8-мм нержавеющей стали (суммарная толщина склейки 20 мм), боковины вырезаны из 25-мм доски. Амортизации задние лыжи не имеют.

Рулевое управление — с реечным механизмом от мотоколяски С3Д. Кстати, от нее же использован и обогреватель. Тормоза — скребкового типа, смонтированы на задних лыжах. Привод тормозов комбинированный: от педали до промежуточного рычага — тросовый, от рычага до скребка — жесткий, трубчатой тягой. Привод дроссельной заслонки карбюратора — от рычага под правой рукой водителя. Рычаг оснащен кнопкой-фиксатором (как на ручном тормозе автомобиля), позволяющей останавливать его в любом промежуточном положении.

И. СОРОКИН

Рекомендуем почитать

Поможет коловорот

Поможет коловорот

Большинство любителей мастерить для производства сверлильных работ на дому пользуются либо обычной, либо электродрелью. А это значит, что максимальный диаметр сверла может быть не более 10... «АЛЬТАИР» — НАДУВНОЙ КАТАМАРАН

«АЛЬТАИР» — НАДУВНОЙ КАТАМАРАН

В последние годы у любителей отдыха и путешествий на воде под парусами большой популярностью стали пользоваться разборные катамараны с надувными поплавками, пригодные для перевозки в...