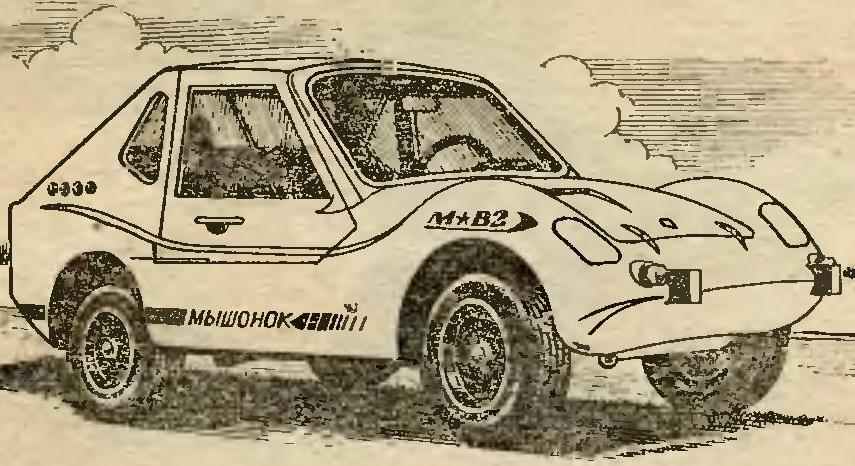

Первый микроавтомобиль «Мышонок» я построил для моих детей. Насколько он удался, читатели «Моделиста-конструктора» могут судить, ознакомившись с его описанием и чертежами, опубликованными в «М-К».

В результате я накопил некоторый опыт конструирования и задумал уже не детскую, а «взрослую» машину — для себя. Назвал ее «Мышонок-2». Строил долго, вернее, не столько строил, сколько искал необходимые детали, узлы. Этим, в частности, объясняется применение в «Мышонке-2» механических тормозов (сейчас я меняю их на гидравлические). Разработки чертежей и постройка велись одновременно, хотя основные параметры «Мышонка-2» были продуманы мною заранее.

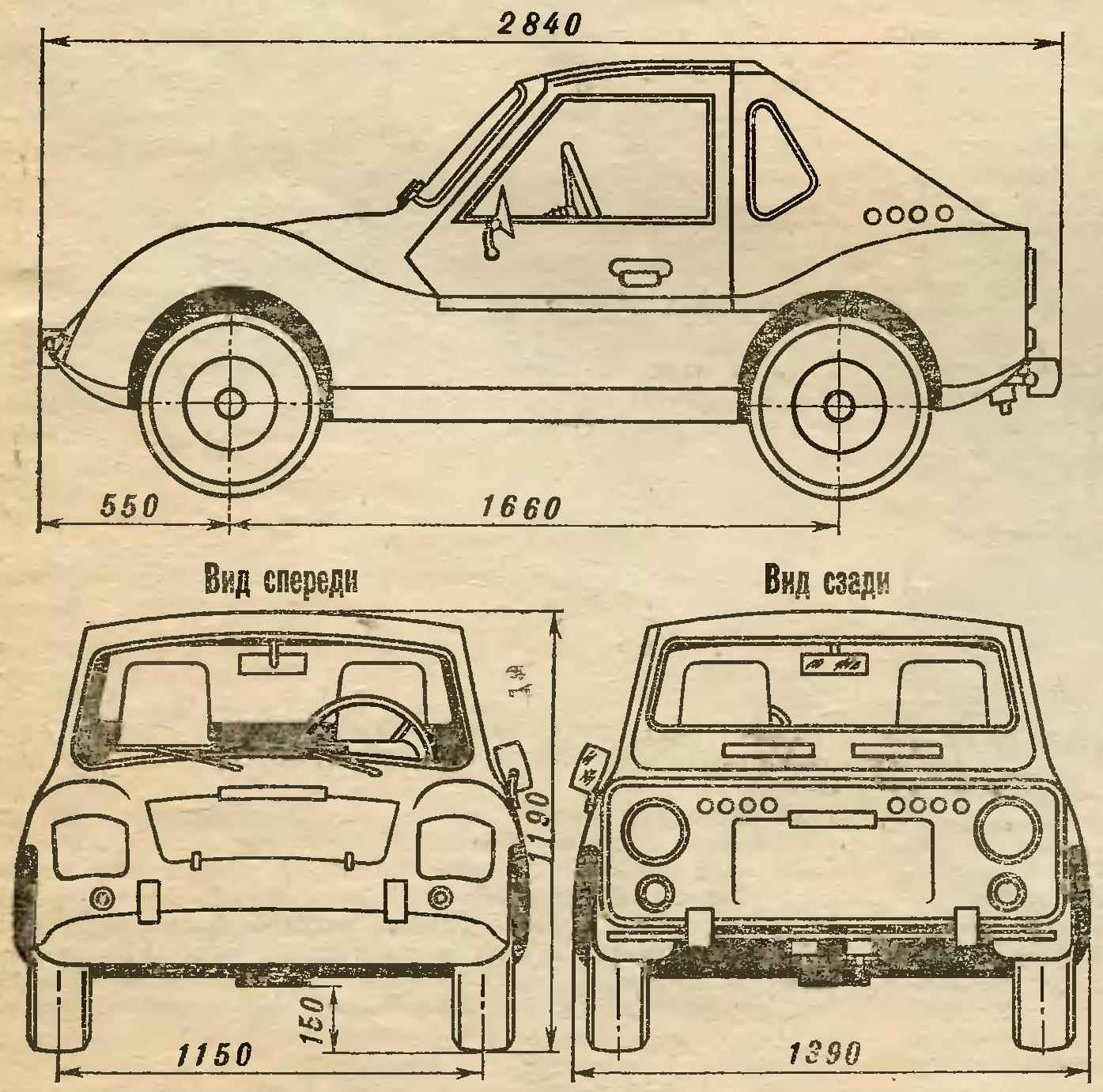

Приведу его краткую техническую характеристику. Это двухместный четырехколесный автомобиль с двигателем мощностью 14 л. с. (рабочий объем 346 см3), расположенным сзади. Оборудован двумя независимыми тормозными системами: основной (рабочей) с педальным приводом на все колеса и запасной (стояночной) с рычажным приводом только на задние колеса.

Автомобиль динамичен и устойчив. Тормозной путь при скорости 30 км/ч не более 6,5 м. Наименьший радиус поворота по оси следа внешнего колеса — 4,5 м. Максимальная скорость 65 км/ч.

Электрооборудование — от мотоколяски С3Д, 12-вольтовое, немного видоизмененное. В него входят приборы внешнего освещения и световой сигнализации, звуковой сигнал, стеклоочиститель, контрольно-измерительные приборы.

Салон отделан современными материалами, изолирован от мотоотсека шумопоглощающей панелью с пенопластовым наполнителем. Кресла водителя и пассажира анатомические, выклеены из стеклопластика, выложены поролоном и обшиты кожзаменителем; машина снабжена ремнями безопасности.

Автомобиль эксплуатируется с мая 1985 года. На спидометре уже много тысяч километров сахалинских дорог. Серьезных поломок в пути не было. Правда, должен отметить, что при полной загрузке мощности двигателя не хватает для преодоления часто встречающихся на наших дорогах крутых и затяжных подъемов. А это вынуждает включать первую передачу. Критически отношусь я также и к откидывающимся кверху дверям — не во всем они удобны. В остальном же машиной доволен.

Теперь хотелось бы рассказать об особенностях конструкции «Мышонка-2».

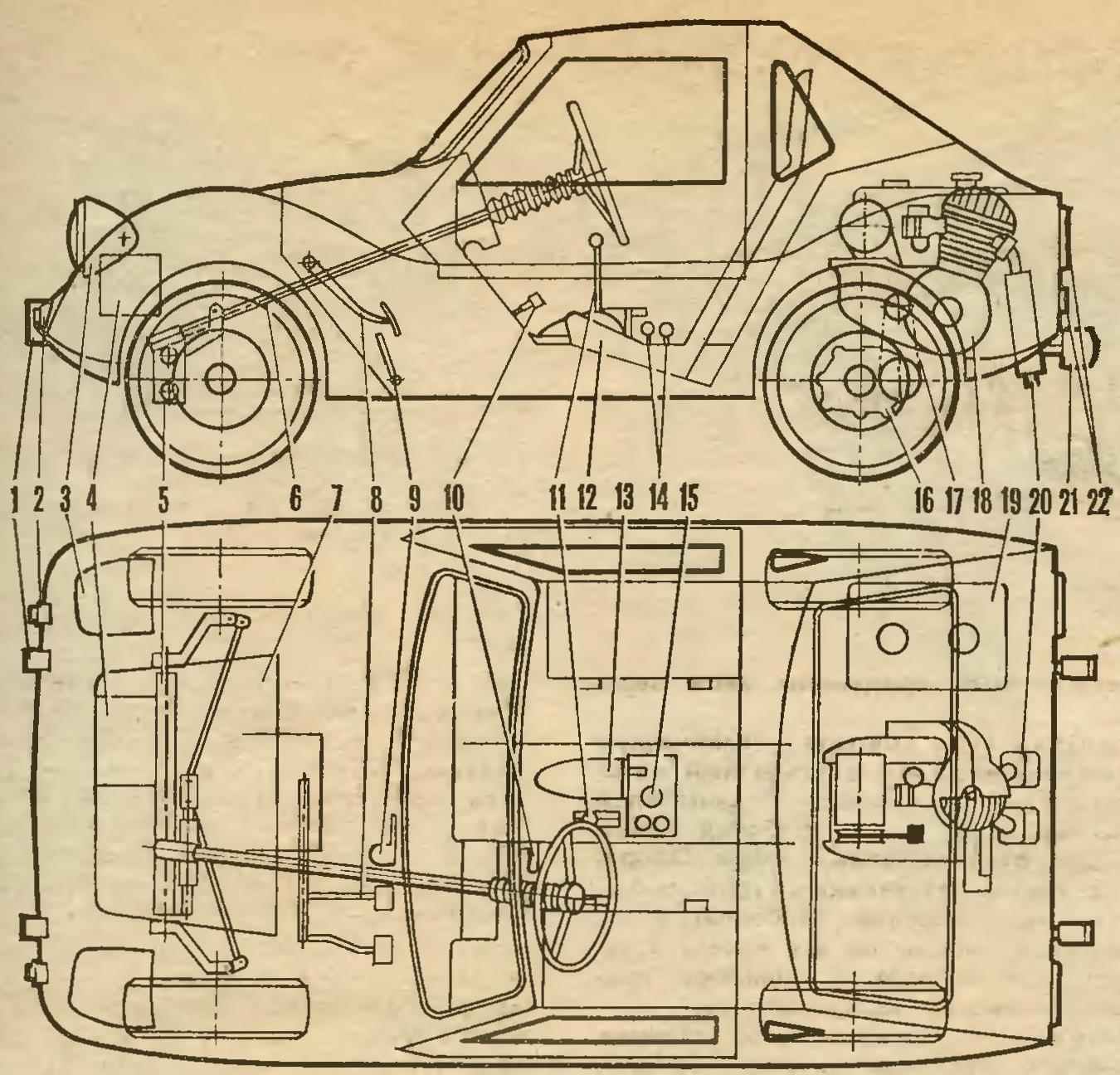

Рис. 2. Компоновка автомобиля:

1 — передние буферы,

2 — подфарники — указатели поворота,

3 — выдвижные фары с крышками,

4 — аккумулятор,

5 — передний мост,

6 — рулевой вал,

7 — багажное отделение,

8 — педали тормоза и сцепления,

9 — педаль газа,

10 — рукоятка ручного тормоза,

11 — рычаг переключения передач и реверса,

12 — кресло водителя,

13 — подъемник фар,

14 — «монетки» декомпрессора и корректора,

15 — вентиль топливного крана,

16 — дифференциал с реверс-редуктором,

17 — цепь привода,

18 — двигатель,

19 — топливный бак,

20 — глушители,

21 — задний буфер,

22 — задние фонари.

Он собран в основном из запасных частей «Запорожца» и мотоколясок СЗА и СЗД. Кузов каркасный, с панелями из стеклопластика на трубчатой основе. Задний капот откидной или съемный, что обеспечивает свободный доступ к двигателю. Кузов — самая трудоемкая часть, на его сборку и оборудование затрачено три четверти времени.

Сначала я изготовил макет кузова в натуральную величину. Я использовал чистый гипс. Для экономии укладывал на сетку сначала бетон, а когда он схватывался наносил сверху слой гипса толщиной 15—20 см. Полностью высохшую поверхность макета шлифовал и красил нитроэмалью. Обработку вел очень тщательно, дабы огрехи не переходили на матрицы.