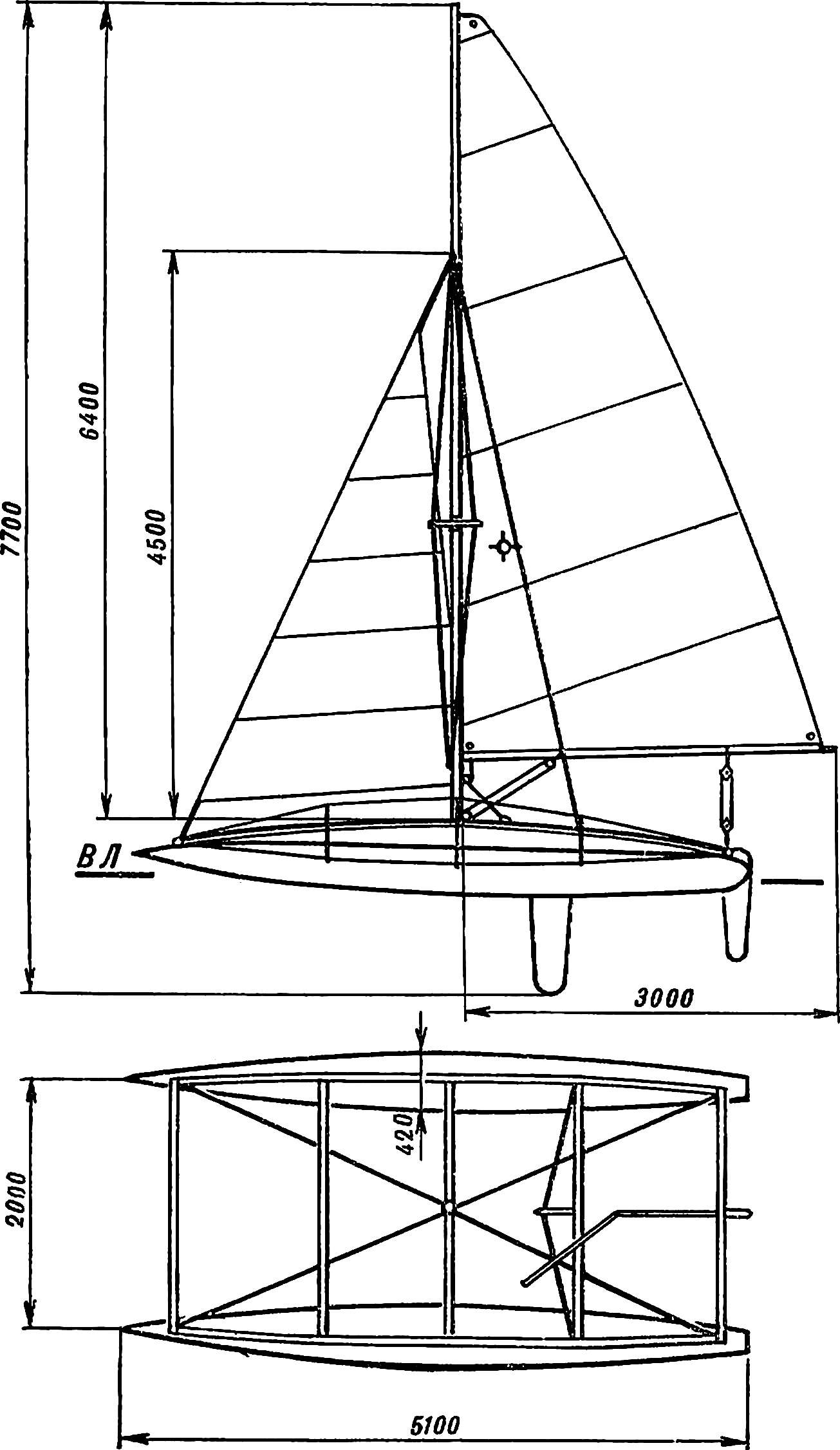

Выбирая габариты судна, мы исходили прежде всего из численности экипажа. По условиям безопасности плавания на борту должно быть не менее двух человек. Поскольку увеличение команды привело бы к значительному росту размеров, решено было строить катамаран двухместным. Его полезная грузоподъемность составила 240 кг, полное водоизмещение — 300 кг. Принимая трехкратный запас плавучести, мы получили расчетный объем поплавков 900 л. Жесткую раму для соединения поплавков собрали из легких дюралюминиевых труб Ø 40, 50, 60 и 70 мм. Применение телескопической укладки труб позволило свести размеры главной упаковки металлоконструкции катамарана до габаритов 2200X150X150 мм. Узлы крепления разрабатывались с использованием минимального количества крепежных деталей — это облегчило и ускорило сборку.

Особенность конструкции катамарана — оригинальные шпангоуты, позволяющие изменять профиль ватерлинии поплавка. На концах шпангоутов установлены крепления байонетного типа, благодаря им легко отсоединяется продольный стрингер-трос.

Рис. 2. Общее устройство катамарана:

1 — поплавок, 2 — продольная балка рамы (стрингер), 3 — поперечные балки рамы, 4 — стаксель, 5 — мачта, 6 — краспица, 7 — грот, 8 — гик, 9 — румпель, 10 — перо руля, 11 — тент, 12 — носовая и кормовая поперечные балки, 13 — подмачтовая поперечная балка, 14 — вспомогательный штуцер, 15 — носовой штуцер, 16 — распорка, 17 — степс, 18 — шпангоуты.

На «Порыве» поставлен один шверт, укрепленный на балке с помощью специального шарнира, обеспечивающего две степени свободы. Вертикальное положение шверта фиксируется двумя парами тросовых растяжек. Такое крепление исключает лишние балки и, следовательно, уменьшает вес. Кроме того, оно позволяет легко отводить шверт назад при движении на мелководье или при курсах фордевинд (когда шверт только тормозит судно), а также дает возможность в небольших пределах смещать центр бокового сопротивления (ЦБС).

Есть в конструкции катамарана и другие оригинальные решения. Пожалуй, наиболее ответственный элемент судна — это поплавки. Их изготовили из прорезиненной ткани типа БЦУ; пригодна и «серебрянка» или так называемая «мелиоративная» ткань. Чтобы обеспечить достаточную прочность, материал продублирован. Сделать это рекомендуем следующим образом. После того как оба куска ткани покрыты двумя слоями резинового клея и просушены, на один из них накладывается тонкая полихлорвиниловая пленка на 50—100 мм шире, чем полоса ткани. Затем ткань пленкой наружу наматывается на легкую трубу Ø 50—100 мм. Получившийся рулон укладывается на край второго заранее подготовленного куска материала и с совмещением краев разматывается примерно на 500 мм. После этого рулон сворачивается вновь — таким образом, чтобы он катился по ткани без набегов и складок. Теперь, подвернув пленку внутрь, надо осторожно отделять ее, одновременно раскатывая и разглаживая второй кусок ткани. Если края полотен начнут расходиться, их постепенно совмещают. После завершения этой операции материал с усилием прокатывают бутылкой по всей поверхности.

Поплавок имеет раскрой с одним продольным швом (рис. 3). Склеивать его начинают с середины. Для обеспечения герметичности место соединения изнутри и снаружи проклеивается полосой ткани шириной 30 мм; сам же шов должен иметь ширину 25 мм.

Рис. 3. Раскрой поплавка.

Надувают поплавок через носовой штуцер большого диаметра — отрезок резинового шланга с внутренним Ø 24 мм, плотно вставленный в тонкостенную дюралюминиевую трубку (рис. 4а). Резиновый шланг закупоривается выточенной из текстолита пробкой, заполненной пенопластом. Вспомогательный штуцер (рис. 4б) в средней части поплавка служит для подкачки на плаву.

Рис. 4. Штуцеры:

А — носовой: 1 — оболочка поплавка, 2 — переходник (резиновый шланг), 3 — вставка (трубка из дюралюминия 25X1 мм), 4 — пенопластовое заполнение, 5 — пробка из текстолита; Б — вспомогательный: 1 — оболочка поплавка, 2 — шайба, 3 — гайка, 4 — корпус штуцера.

Заделка кормы поплавка (рис. 5) позволяет при необходимости быстро вскрыть его, вывернуть наизнанку и отремонтировать. Делается она так: кормовая часть поплавка складывается вчетверо, перегибается вокруг резинового шнура Ø 3—5 мм и вставляется внутрь разрезанной вдоль дюралюминиевой трубы. Чтобы сложенный материал легко и без повреждений входил в прорезь трубки, его огибают латунной фольгой. Трубка зажимается с помощью сквозных болтов М4.

Рис. 5. Схема заделки кормы поплавка:

1 — захват (труба из дюралюминия Ø 30X1,5 мм), 2 — болт М4Х35, 3 — прокладка (латунная фольга), 4 — оболочка поплавка, 5 — резиновый шнур, 6 — гайка.

Ушки под шпангоут приклеиваются к поплавкам после того, как те будут надуты. (Последнюю операцию в домашних условиях целесообразно выполнить с помощью пылесоса.) Сами ушки образуются из сложенной вдвое и проклеенной ткани размером 80Х25 мм. В местах их приклейки оболочка усиливается прямоугольной заплатой размером 40X60 мм.

Рама катамарана представляет собой набор дюралюминиевых труб. На каждый стрингер пойдут по две трубы размером 2200X40X2,5 мм, а на место стыковки надевается муфта — отрезок трубы 180X44X2 мм, — которая фиксируется двумя винтами М4 с потайными головками. Кормовая часть стрингера свободно входит в муфту при сборке, а его оконечности фрезеруются под охват поперечных балок.

Четыре поперечные балки изготавливаются из труб Ø 50X1,5 мм, а одна — подмачтовая — из трубы 70X2 мм. С торцов они отфрезерованы таким образом, что охватывают немного более половины диаметра балки-стрингера. На расстоянии 55 мм от концов средних поперечных балок в одной плоскости диаметрально просверливаются сквозные отверстия Ø 26,5 мм, в которые вставляются стойки шпангоутов (см. рисунок 6). Сам шпангоут представляет собой отрезок трубы, изогнутой по диаметру поплавка и скрепленной со стойкой треугольной пластиной-косынкой из дюралюминия толщиной 1 мм на пяти заклепках. На стойку сначала надевается упорное кольцо с двумя резьбовыми отверстиями М4 для фиксации высоты крепления рамы относительно шпангоута, а затем одновременно поперечная балка и хомут с закрепленной на нем шпилькой-растяжкой М8. Эта шпилька вставляется в сквозное диаметральное отверстие стрингера и затягивается гайкой-барашком. На торцах шпангоута выполняются проточки — замки байонетного типа под стрингер-тросы, а в верхней части стойки — прорезь шириной 4 мм для укладки несущего леера поплавка.

Рис. 6. Типовой соединительный узел шпангоута, стрингера и поперечной балки:

1 — шпилька-растяжка, 2 — гайка-барашек, 3 — стрингер, 4 — поперечная балка, 5 — хомут, 6 — стойка шпангоута, 7 — вант-путенс, 8 — штырь, 9 — пластина, 10 — талреп, 11 — упорное кольцо, 12 — пластина-косынка, 13 — шпангоут, 14 — паз замка байонетного типа.

В оконечностях судна имеются однотипные узлы крепления стрингера и поперечной балки (рис. 7). Принцип их устройства аналогичен только что рассмотренному, добавлены только пальцы для закрепления стрингер-тросов и огонов леерных и диагональных тросов.

Рис. 7. Типовой носовой (кормовой) соединительный узел стрингера и поперечной балки:

1 — шпилька-растяжка, 2 — поперечная балка, 3 — стрингер, 4 — палец для крепления огонов леерных тросов, 5 — трос-оттяжка штага, 6 — палец для крепления стрингер-троса, 7 — втулка Ø 14X2, 8 — хомут, 9 — гайка-барашек.

Чтобы центральная балка не прогнулась под давлением мачты, поставлена специальная распорка, поддерживающая балку с помощью двух диагональных тросов-растяжек. Ее конструкция показана на рисунке 8. Распорка состоит из десяти деталей, основной из которых является дюралюминиевая трубка размером 240X20X1 мм. В верхнюю ее часть запрессована втулка со штырем — на него надевается капроновая шайба, обеспечивающая скольжение при вращении стойки. На нижнюю часть трубки напрессована резьбовая втулка М18. В нее вворачивается полый винт М18, вытачиваемый из дюралюминия и имеющий резьбовое отверстие М8 под крепежный болт. На распорку надевается нержавеющая втулка с прикрепленным к ней блоком из текстолита; она может свободно вращаться вокруг распорки, но ограничена от продольного перемещения с одной стороны торцом резьбовой втулки, а с другой — упорным кольцом. Через блок проходит синтетический трос (шверт-таль), с его помощью шверт устанавливается в вертикальное положение.

Рис. 8. Распорка:

1 — штырь, 2 — капроновая шайба, 3 — втулка, 4 — трубка, 5 — фиксатор (изоляционная лента, 3 слоя), 6 — упорное кольцо Ø 30X20,1X5, 7 — винт М18, 8 — втулка, 9 — текстолитовый блок Ø 40X30X15, 10 — щечки блока, 11 — винтовая втулка, 12 — фигурная шайба, 13 — диагональный трос, 14 — шайба. 15 — болт М8.

Палубу заменяет тент из синтетической ткани размером 2100X2100 мм, натягиваемый по обе стороны от центральной поперечной балки.

Мачта катамарана состоит из трех секций длиной по 2200 мм — дюралюминиевых труб Ø 70X2 мм. Секции стыкуются с помощью запрессованных внутрь втулок, а чтобы исключить их вращение относительно друг друга, в торцах сопрягаемых частей сделаны уступы, обеспечивающие точную стыковку трубки соответственно секциям лик-пазов (рис. 9). Лик-паз сделан из П-образного алюминиевого швеллера размером 20X20 мм, применяемого для крепления оконных стекол. Он имеет внутренний уступ с обеих сторон, что исключает закусывание лик-троса. Технология изготовления лик-паза понятна из рисунка 10.

Рис. 9. Стык секций мачты:

1 — секция мачты, 2 — винт М4 с потайной головкой, 3 — лик-паз, 4 — винт М3 с потайной головкой, 5 — втулка.

Рис. 10. Схема изготовления лик-паза:

1 — алюминиевый швеллер, 2 — прокладка из текстолита, 3 — пруток-оправка, 4 — труба-оправка; А — направления деформирования.

Конструкция нижнего конца мачты (шпора) показана на рисунке 11. Она включает дюралюминиевую втулку, плотно запрессованную в торец мачтовой трубы и зафиксированную четырьмя винтами М4. Во втулку ввинчивается шаровой опорный палец Ø 30 мм. При установке мачты палец упирается в подпятник (степс) из капролона, укрепленный на центральной поперечной балке шестью винтами М4.

Рис. 11. Узлы мачты:

1 — мачта, 2 — хомут вертлюга, 3 — штырь из дюралюминия, 4 — втулка (стальная трубка Ø 10X1,5 мм), 5 — шарнир, 6 — гик, 7 — болт М6 с гайкой, 8 — петля для оттяжки гика, 9 — винт М4 (4 шт.), 10 — втулка, 11 — сферический шарнир, 12 — степс, 13 — винт М4 (6 шт.), 14 — подмачтовая поперечная балка, 15 — винт М4 (6 шт.).

На расстоянии 500 мм от шпоры к мачте крепится вертлюг — хомут из нержавеющей стали толщиной 1,5 мм, охватывающий мачту и удерживающийся стяжным болтом М6. Такая конструкция позволяет устанавливать вертлюг на требуемой высоте. Штырь вертлюга делается из дюралюминия и запрессовывается в трубку из нержавеющей стали Ø 10X1,5 мм (см. рисунок 11).

На топе мачты диаметрально устанавливаются два небольших блока, через них пропускается стальной трос (грота-фал).

Для увеличения жесткости мачты применяется краспица с тремя ромбовантами (рис. 12). Ее основной элемент — хомут Ø 70 мм из пружинной листовой стали толщиной 2 мм, к которому приварены две петли и шпилька М8. Кроме того, в краспицу входят три стойки с двумя соединительными рычагами. Центральная стойка навинчивается на приваренную к хомуту шпильку; все остальные соединения рычагов и стоек — шарнирные. На наконечниках боковых стоек имеются вырезы под тросы ромбовант. Все перечисленные детали дюралюминиевые. В целом конструкция краспицы не имеет непосредственных болтовых соединений с мачтой, а закрепляется за счет перемещения центральной стойки, обжимающей хомут. Это дает возможность обеспечить различный профиль прогиба мачты, необходимый для правильной настройки основного паруса (грота).

Рис. 12. Краспица:

1 — пластина с вырезом под ромбовант, 2 — соединительный рычаг (2 шт.), 3 — центральная стойка, 4 — хомут, 5 — петля (2 шт), 6 — шплинт Ø 2 мм, 7 — шпилька М8, 8 — боковая стойка (2 шт.).

Ромбованты изготовлены из оцинкованных стальных тросов Ø 2 мм. На их концах делаются огоны, соединенные такелажными скобами. При установке ромбовант такелажные скобы крепятся к мачте с помощью специальных крючков. Прогиб мачты регулируется изменением длины ромбовант, что возможно благодаря установленным внизу винтовым талрепам.

В качестве вант и штага применяется оцинкованный стальной трос Ø 3 мм. Заделку троса выполнили с помощью отожженной медной трубки длиной 20 мм — насадили ее на трос и выгнули молотком в оправке.

Гик собран из дюралюминиевых труб длиной 2200 и 900 мм. Длинная труба имеет Ø 60X1 мм, а короткая 63X1,5 мм. В месте соединения обе секции скреплены болтами.

Шверт (рис. 13) выполнен из набора деревянных реек сечением 20X25 мм, склеенных между собой и обработанных по профилю в соответствии с рисунком. Деревянный набор шверта сверху покрыт одинарным слоем стеклоткани. Установка с помощью шарнирного устройства (рис. 14), состоящего из хомута, штыря с цапфой и непосредственно шарнира. Хомут выгнут из полоски листовой нержавеющей стали толщиной 2 мм. Шарнир образуют два сваренных перпендикулярно отрезка трубки из нержавеющей стали. Из того же металла — штырь устройства, место его входа в тело шверта укрепляется оковкой из дюралюминия. Хомут охватывает швертовую балку, а вертикальное положение обеспечивается двумя парами тросов, соединенных с поперечными балками через талрепы. С помощью последних задние растяжки выбираются втугую, а передние устанавливаются относительно свободно, чтобы при движении набегающий поток выбирал слабину одного из тросов и тем самым создавал угол атаки, компенсирующий дрейф катамарана.

Рис. 13. Шверт.

Рис. 14. Шарнирное устройство шверта:

1 — хомут, 2 — морской болт, 3 — поперечная втулка шарнира, 4 — сварные швы, 5 — продольная втулка шарнира, 6 — штырь.

Рулевое устройство (рис. 15) состоит из рулевой коробки, пера и румпеля. Перо руля выпиливается из фанеры толщиной 20 мм и имеет профиль, аналогичный профилю шверта (NACA 0006). Снаружи оно оклеивается одним слоем стеклоткани на основе эпоксидного клея. Румпель — из дюралюминиевой трубы Ø 22 мм, удлинитель румпеля — тонкостенная труба из такого же материала Ø 20 и длиной 1000 мм.

Рис. 15. Рулевое устройство:

1 — перо руля, 2 — накладка, 3 — вилка, 4 — поперечная балка рамы, 5 — румпель, 6 — удлинитель, 7 — коробка, 8 — сорлинь.

Рис. 16. Раскрой парусов катамарана:

А — стаксель, Б — грот.

Раскрой парусов катамарана показан на рисунке 16. О технологии их изготовления, а также о проводке стоячего и бегучего такелажа можно прочитать в книгах Д. А. Курбатова «15 проектов судов для любительской постройки» (Л: «Судостроение», 1985) и В. М. Борисова «Парус на лодке» (Л: «Судостроение», 1985).

Разобранный катамаран укладывается в три упаковки. В одну из них — мешок длиной 2300 мм — помещаются все трубы, рамы и мачты. Сюда же убирают латы паруса, шверт и перо руля. Вторая упаковка предназначается для поплавков и шпангоутов, третья — для парусов.

Сборка катамарана начинается с монтажа рамы, после чего натягивается тент, раскладываются поплавки, и в их ушки продеваются стрингер-тросы. Затем раму переворачивают шпангоутами кверху, а поплавки укладывают вдоль стрингеров на шпангоуты. Стрингер-тросы прикрепляются к оконечностям продольных балок, в средней части заводятся в байонетные пазы, и лишь после этого надуваются поплавки. Устанавливаются подмачтовая распорка, шверт, система рулевого управления и, наконец, мачта. Для выполнения последней операции катамаран заваливают на один поплавок, и шарообразная опора мачты вставляется в степс подмачтовой балки. Завершает сборку судна монтаж такелажа и установка парусов. В целом разборка катамарана занимает один час, а сборка — полтора.

В. УСПЕНСКИЙ, М. УСПЕНСКИЙ, Н. КУЗНЕЦОВ

Рекомендуем почитать «ЩИТ» ОТ РЖАВЧИНЫ Даже хорошо прокрашенная бочка для дождевой воды, если она будет стоять просто на земле, быстро проржавеет. Обычно под дно подкладывают кирпичи, но это мало помогает, так как пористый... БЫСТРО И ВЕРТИКАЛЬНО Работая с электродрелью, всегда есть риск немного «закосить» отверстие, отклонившись в ту или иную сторону. При сверлении тонкого листового материала это не будет критичным, а вот при...