(Продолжение. Начало в № 10, 1975)

(Продолжение. Начало в № 10, 1975)

5. САМЫЕ ОТВЕТСТВЕННЫЕ УЗЛЫ

Безопасность движения и легкость управления нужны самодельному автомобилю, вероятно, еще больше, чем серийному. Ведь «самоделкой» нередко управляют не слишком опытные водители, а ее пассажиры не имеют столь надежной защиты, какой служит серийному автомобилю штампованный стальной кузов. Поэтому самодеятельный автостроитель должен уделить особое внимание рулевому управлению и тормозам, причем совершенства этих механизмов придется добиваться простыми средствами и без утяжеления автомобиля. Правильное устройство рулевого управления повысит и устойчивость автомобиля, предотвратит чрезмерный износ шин.

При обычной для всякого легкового автомобиля независимой подвеске передних колес рулевое управление выполняется с разрезной поперечной тягой, а привод тяги осуществляется либо от рулевого механизма (червячного, реечного и т. п.). либо от зубчатой рейки, которая служит средним звеном тяги. Системы такого рода принято называть «рулевым управлением автомобильного типа». Именно таким (в отличие от мотоциклетных и других систем), как это записано в «Требованиях ГАИ», должен быть этот узел у самодельного автомобиля.

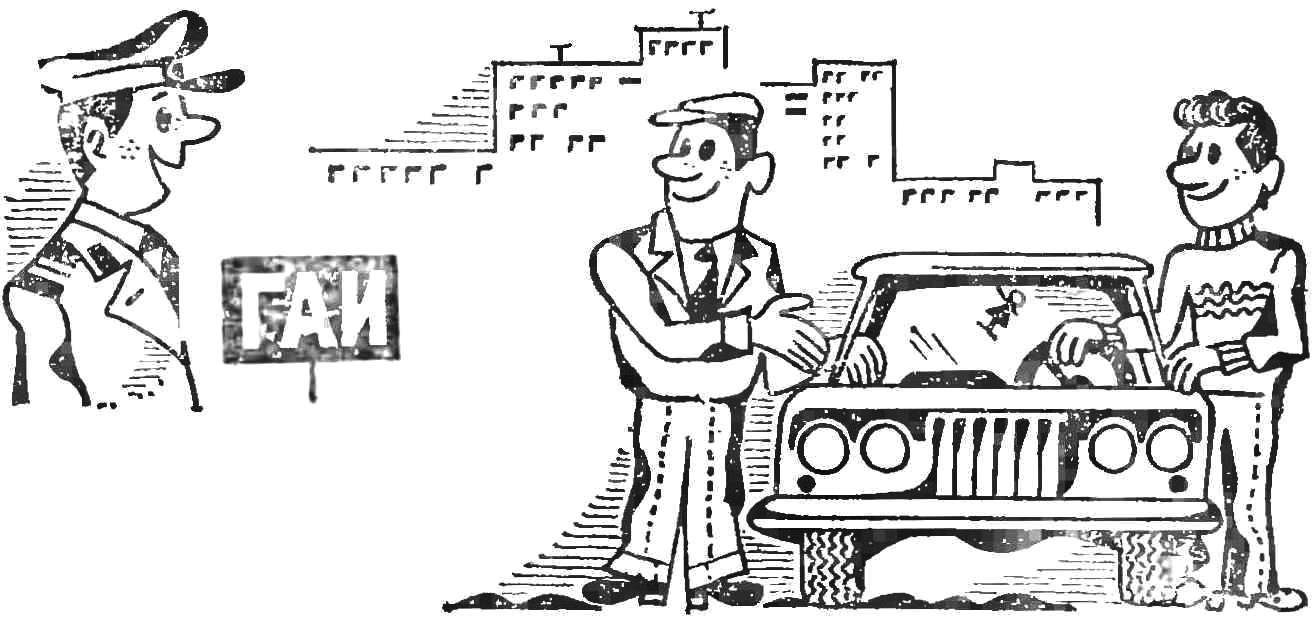

Из промышленных образцов для самодельных автомобилей пригодны с незначительными изменениями реечная система от мотоколясок и системы с разрезной тягой от автомобилей «Москвич», «Запорожец» и ВАЗ (рис. 1). Эти же агрегаты можно взять и за образец для подражания. В последнем случае, однако, нужно учитывать некоторые общие положения о конструкции рулевого привода. Они следующие.

Рис. 1. Рулевой привод отечественных автомобилей

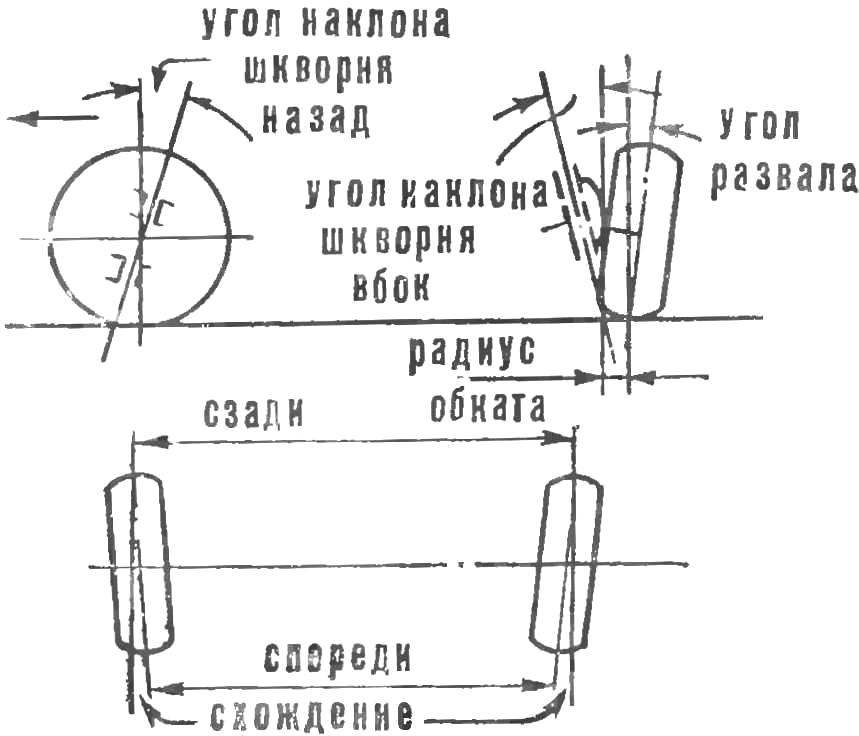

Рис. 2. Установка колес

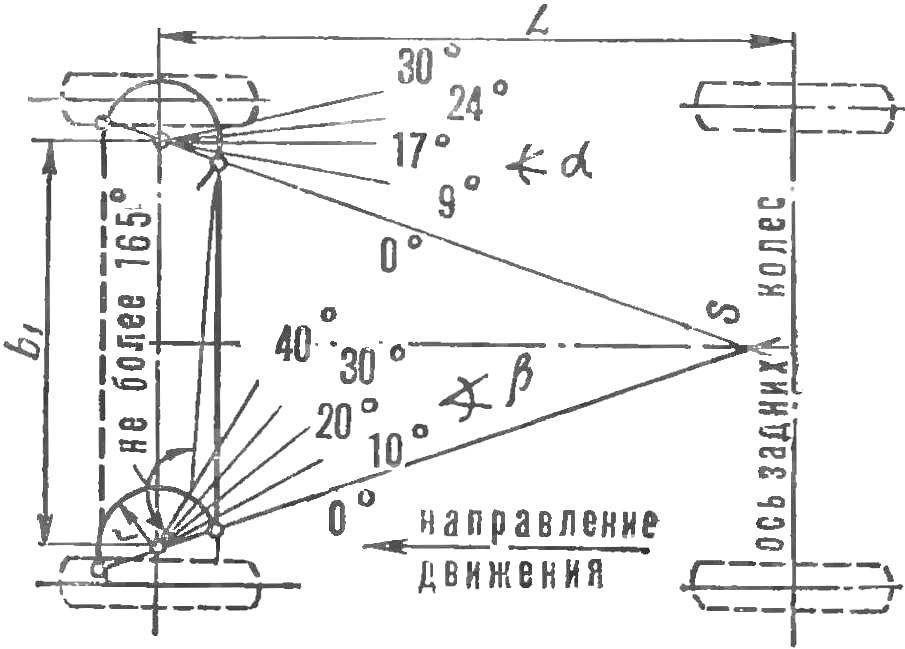

Рис. 3. Построение рулевой трапеции

Установку колес (рис. 2) определяют углы их «развала» (0,5—1,5°), наклона шкворня вбок (3—7°) и назад (0—4°), величины схождения колес (около 3 мм) и радиуса обката колеса вокруг оси шкворня (30—50 мм).

Для правильного построения рулевой трапеции нужно соединить прямыми линиями точки пресечения осей шкворней и передних колес с точкой находящейся на середине оси задних колес (рис. 3). На указанных линиях должны лежать центры шарниров поворотных рычагов. Необходимо, чтобы положение точки 5 давало такое направление рычагам, чтобы повороты обоих колес подчинялись зависимости:

ctg α = ctg β + b1/L,

где α и β — углы поворота колес, внешнего и внутреннего (по отношению к центру поворота), b1 — расстояние между осями шкворней, L — колесная база.

При построении чертежа ошибка против расчетного положения при β = 20° должна быть равна нулю. Ошибки на больших углах не имеют значения, так как крутые повороты производятся на малой скорости. При наличии ошибки положение точки S должно быть изменено. Для сравнительно короткобазых самодельных автомобилей достаточен наибольший угол β, равный 30°.

Приводим пример. Расстояние b1 равно 1 м, база — 2 м, то есть b1: L = 0,5. Тогда при углах β, равных 0—10—20—30—40°, углы α составляют приблизительно 0—9—17—24—30°.

Чтобы не произошло «заедания» тяг в крайних положениях, наибольший угол между поперечной тягой и поворотным рычагом не должен превышать 165°.

Поперечную тягу выгоднее располагать позади оси передних колес: здесь она защищена от ударов и не препятствует устройству тормозов, так как ее длина меньше b1. Однако это может уменьшить пространство в кузове, необходимое для размещения людей, и тем самым заставить увеличить длину и базу автомобиля. Если ее ставят впереди оси, приходится «мудрить» с тормозами: концы тяги заходят а область колес. Следует отметить, что тяга, расположенная впереди оси, работает в основном на растяжение и может быть выполнена менее жесткой, чем расположенная сзади. Чтобы уменьшить нагрузки на детали, надо сделать поворотные рычаги как можно длинней.

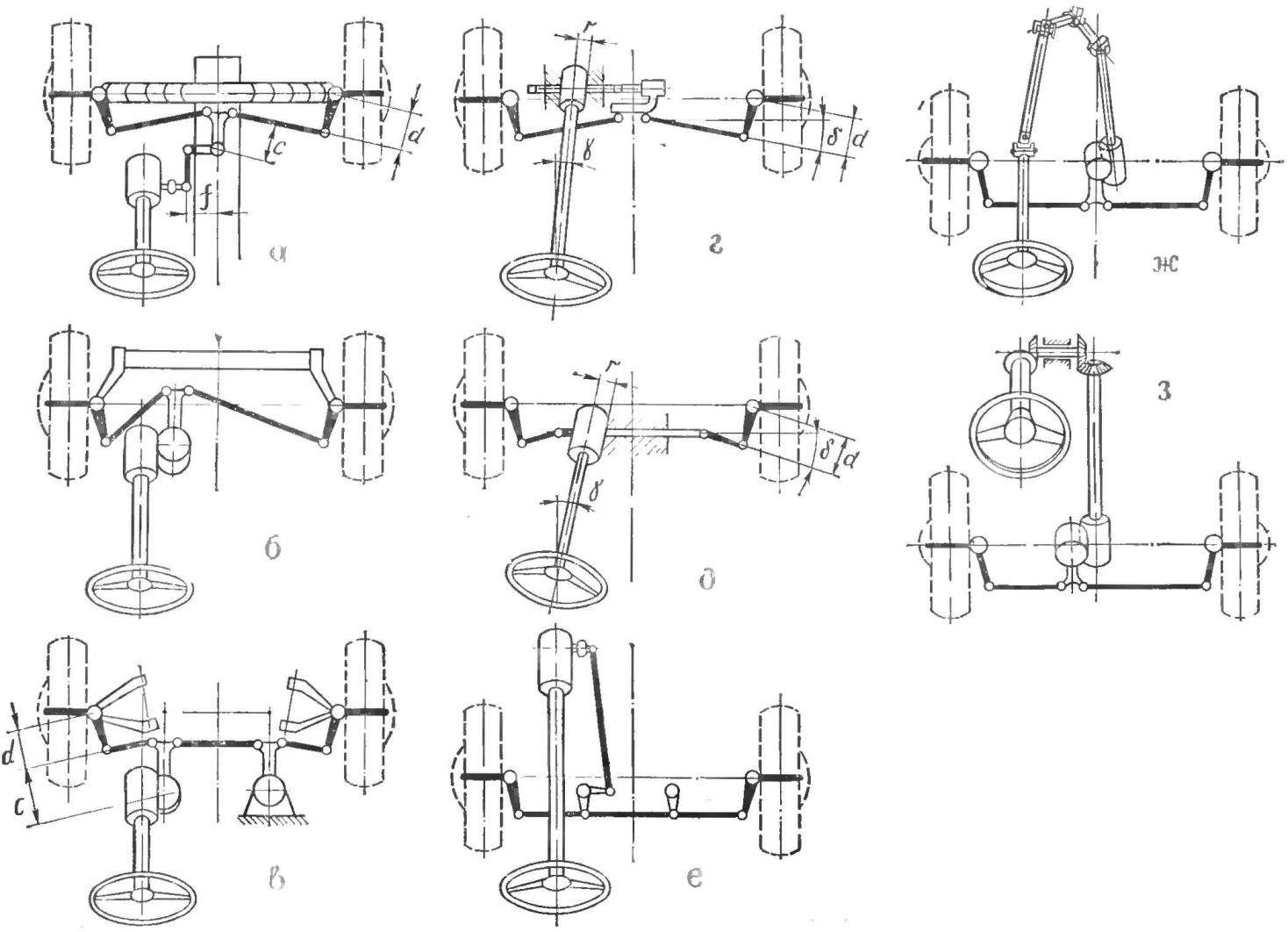

При подвеске с поперечной рессорой (рис. 4а), продольными (рис. 4б) или длинными поперечными рычагами допустимо делить тягу на два звена с приводом их от единой средней или смещенной (в сторону рулевой колонки) сошки. Однако поперечные рычаги подвески чаще всего короткие. Вот почему поперечную тягу обычно приходится делить на три звена (рис. 4в), устанавливая, кроме сошки, маятниковый рычаг. Рулевое управление с рейкой может быть также двухзвенным (рис. 4г) или трехзвенным (рис. 4д). Для устранения излишних колебаний колес, износа деталей подвески и рулевого управления от несогласованного взаимного перемещения центры шарниров поперечной тяги (между средним и крайними ее звеньями) следует расположить близко к осям рычагов подвески.

Мы настоятельно рекомендуем применять в системе рулевого привода готовые автомобильные детали: шаровые пальцы, сухари, пружины и т. д., изменяя только длину тяг. При той или иной обработке готовой тяги (обрезка, сварка, выполнение резьбы) необходимы ее отпуск и последующая нормализация.

Поворотные рычаги, цапфы, стойки подвески, маятниковые рычаги, сошки нужно делать из высококачественной стали (например, СТ. 35, 40 НМ, 30Х и т. п.), готовые детали — закалить и отпустить, доведя твердость по Роквеллу до 32—36.

Рулевой механизм также следует позаимствовать от автомобиля, соблюдая при доработке, если в ней есть необходимость, те же требования, что и для упомянутых деталей привода. Очень часто не удается разместить рулевое колесо удобно по отношению к сиденью (см. статью в № 1) при данном положении рулевого механизма. Тогда вал делят на две части и соединяют их мягким шарниром или простейшим (из двух вилок и крестовины) карданом. Диаметр вала 20—22 мм. В тех случаях, когда приходится изменять положение картера рулевого механизма против заводского, предусмотрите новое отверстие с пробкой для заливки смазки. Верхнюю опору рулевого вала (в кузове) полезно снабдить резиновой или пластмассовой втулкой.

Передаточное число iп рулевого привода должно находиться в пределах единицы. Соответственно подбираются длины рычагов. Подсчет iП выполняется по формулам:

iп = f/c · d/e = 1

— для двухзвенной поперечной тяги и

iп = d/c

— для трехзвенной тяги (см. обозначения на рис. 4а, в).

Передаточное число реечного управления выбирается в пределах 10—12. Оно подсчитывается по формуле:

i = d·cosγ/r·cosσ (см. рис. 4г, д).

Примерные размеры рейки показаны на рисунке 4. Число зубьев шестерни 7—10.

При компоновке с вынесенным вперед сиденьем водителя все сказанное остается в силе, но между рулевым механизмом и трапецией вводятся промежуточные элементы. Сошка руля соединяется продольной тягой с двуплечим рычагом, действующим на поперечную тягу (рис. 4е). Возможен и такой вариант рулевого привода: рулевое колесо насажено на очень короткий вал, а рулевой механизм остается около поперечной тяги, как это было на базовом автомобиле; оба разъединенных узла соединяются двумя-тремя звеньями вала — либо с шарнирами между ними, либо с зубчатыми передачами (рис. 4 ж, з). Такой привод несколько сложнее прочих, но имеет то преимущество, что рулевой механизм не находится в самой нижней передней части кузова; приходящийся на нее удар в случае наезда не вызывает травмы водителя.

Рис. 4. Различные схемы рулевой трапеции:

а — двухзвенная при поперечной рессоре; б — при продольных рычагах подвески; в — трехзвенная с маятниковым рычагом, реечная; г — двухзвенная; д — трехзвенная; е — с двуплечим рычагом; ж — с карданными валами; з — с коническими шестернями.

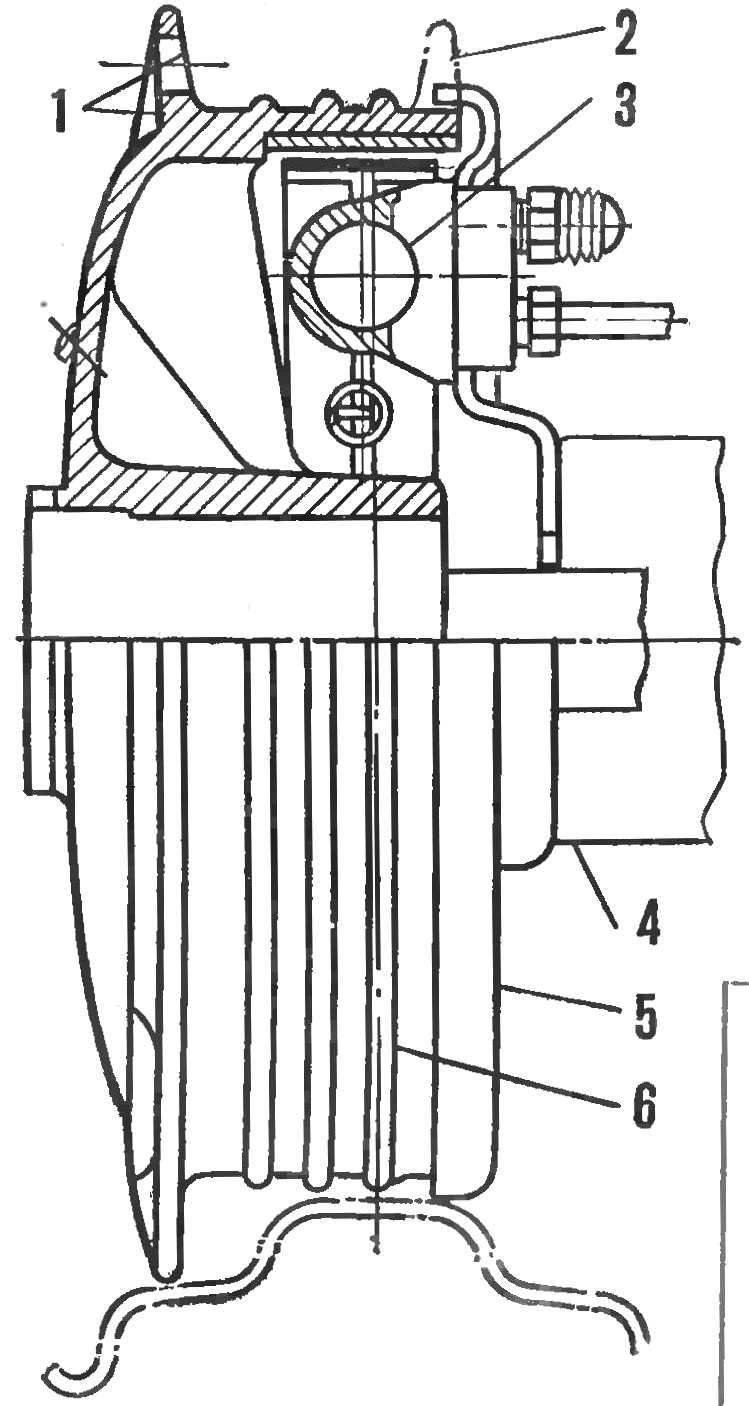

Рис. 5. Измененный тормоз мотоцикла К-750 с гидравлическим приводом:

1 — венец для крепления колеса, 2 — удаляемая часть барабана, 3 — тормозной цилиндр, 4 — кронштейн крепления подвески, 5 — диск тормозного механизма, 6 — тормозной барабан.

При движении с полной нагрузкой по сухой асфальтовой дороге и при наибольшем нажиме на педаль тормоза последний должен обеспечивать автомобилю путь торможения от момента нажима на педаль до полной остановки не более 6 м со скорости 30 км/ч и не более 16 м со скорости 50 км/ч. Этому требованию соответствуют тормоза, у которых на 1 см2 поверхности накладок приходится 1,5—2 кг полной массы автомобиля.

В маленькие колеса, применяемые на микроавтомобилях, можно встроить тормозные барабаны с внутренним диаметром около 200 мм и шириной рабочей поверхности 30—35 мм. Для двухместного микроавтомобиля с полной массой не более 600 кг достаточно двух таких тормозов на задних колесах, а для четырехместного автомобиля нужны тормоза на всех колесах. Для наших целей наиболее подходят тормоза ирбитских и киевских мотоциклов. При установке на автомобиль они должны быть несколько переработаны. Крышка заменяется точеным или из листовой стали щитом тормоза. Привод можно сохранить мотоциклетный, тросовый; тогда сохраняются и разжимные кулачки с их рычагами, и колодки с накладками.

Более эффективный и современный привод — гидравлический. Его детали можно целиком (за исключением длины трубок) использовать от автомобилей «Запорожец», «Москвич» или ВАЗ. предусмотрев на щитах тормоза площадки для крепления цилиндров и укоротив колодки (рис. 5). Можно применить на двухместном самодельном автомобиле и тормоза от мотоколяски.

Прокладывая трубки и шланги системы тормозного привода, следует избегать крутых их перегибов и резких изменений конфигурации при работе подвески. Концы укороченных (против серийных) трубок нужно снабдить двойной развальцовкой.

Привод стояночного тормоза выполняется тягами и тросами от ручного рычага. Уравнительный балансир можно заменить общим для обоих колес тросом, накинутым на закрепленный на нижнем конце рычага ролик.

Раздел ведет кандидат технических наук Ю. А. ДОЛМАТОВСКИЙ