Система зажигания мотоцикла «Днепр» МТ-10, несмотря на наличие центробежного регулятора опережения угла зажигания, не отвечает современным требованиям к подобным устройствам, поскольку регулятор способен действовать лишь в небольшом диапазоне оборотов.

Значительно эффективнее (в частности, и надежнее в эксплуатации) бесконтактная электронная система зажигания с автоматической регулировкой угла опережения. В основу моей конструкции положена схема, опубликованная в книге И. С. Моргулева и Е. К. Сонина «Полупроводниковые системы зажигания» (М., «Энергия», 1972).

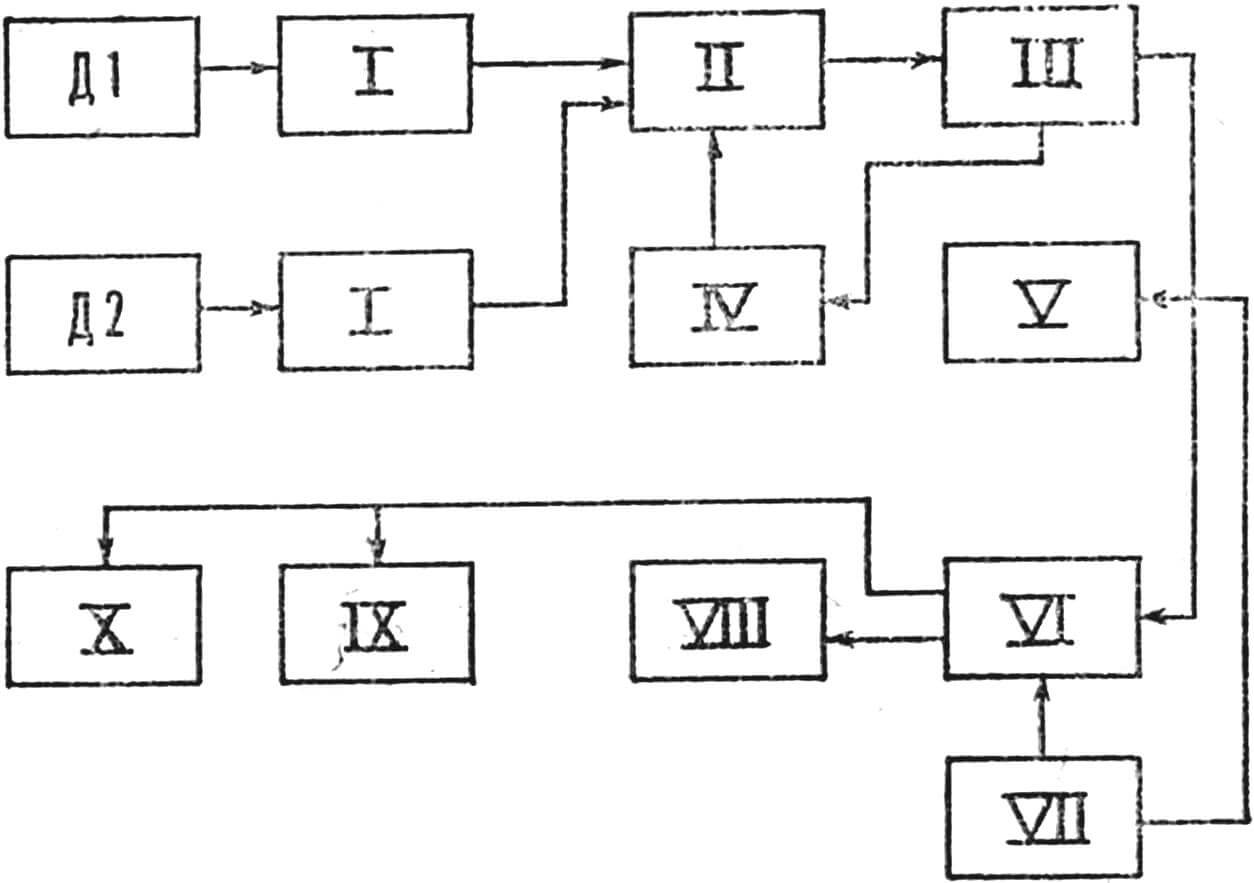

Д1, Д2 — датчики, I — усилитель-формирователь, II — устройство задержки, III — формирователь, IV — узел управления задержкой, V — терморегулятор, VI — тиристорный усилитель мощности, VII — преобразователь напряжения, VIII — катушка зажигания, IX — стробоскоп, X — тахометр.

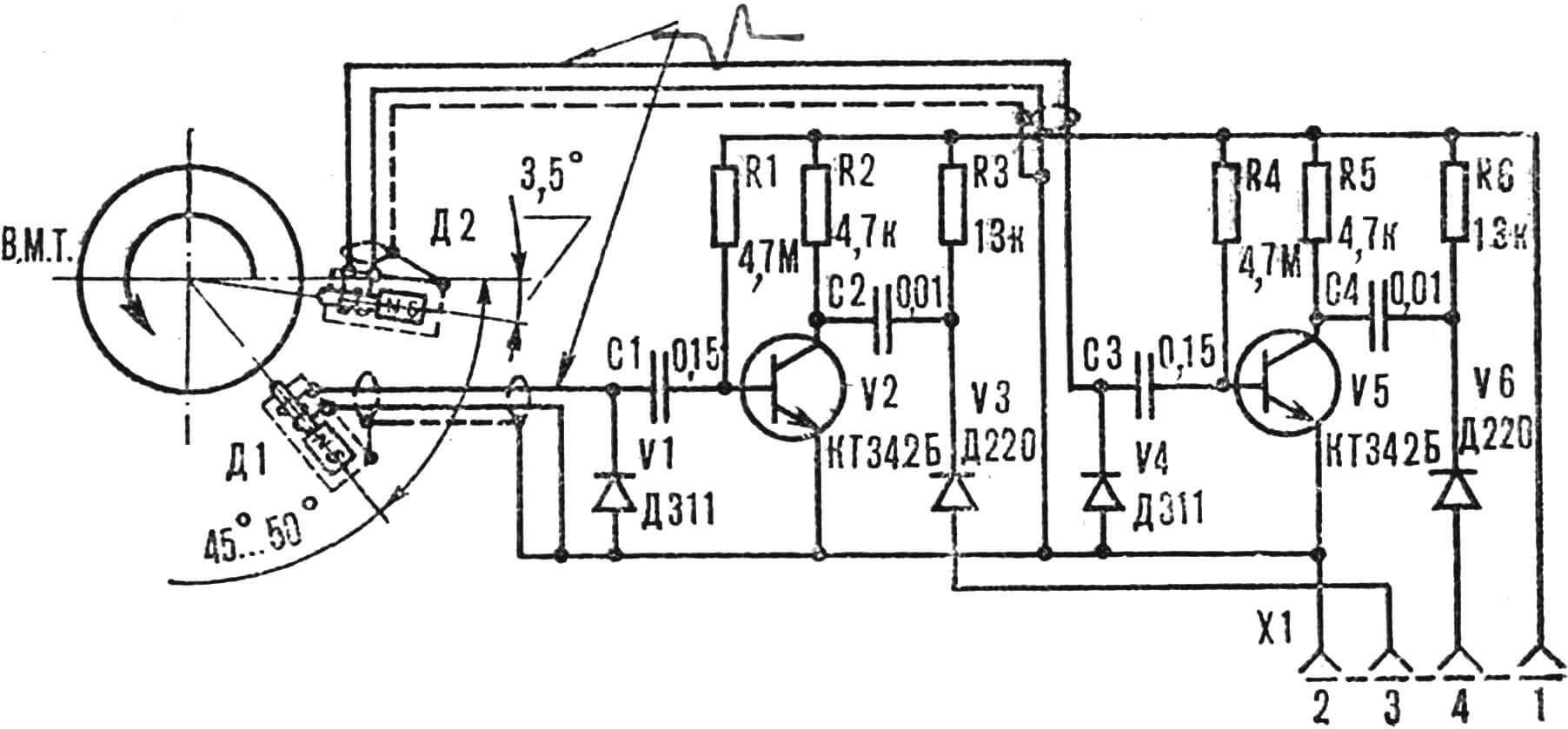

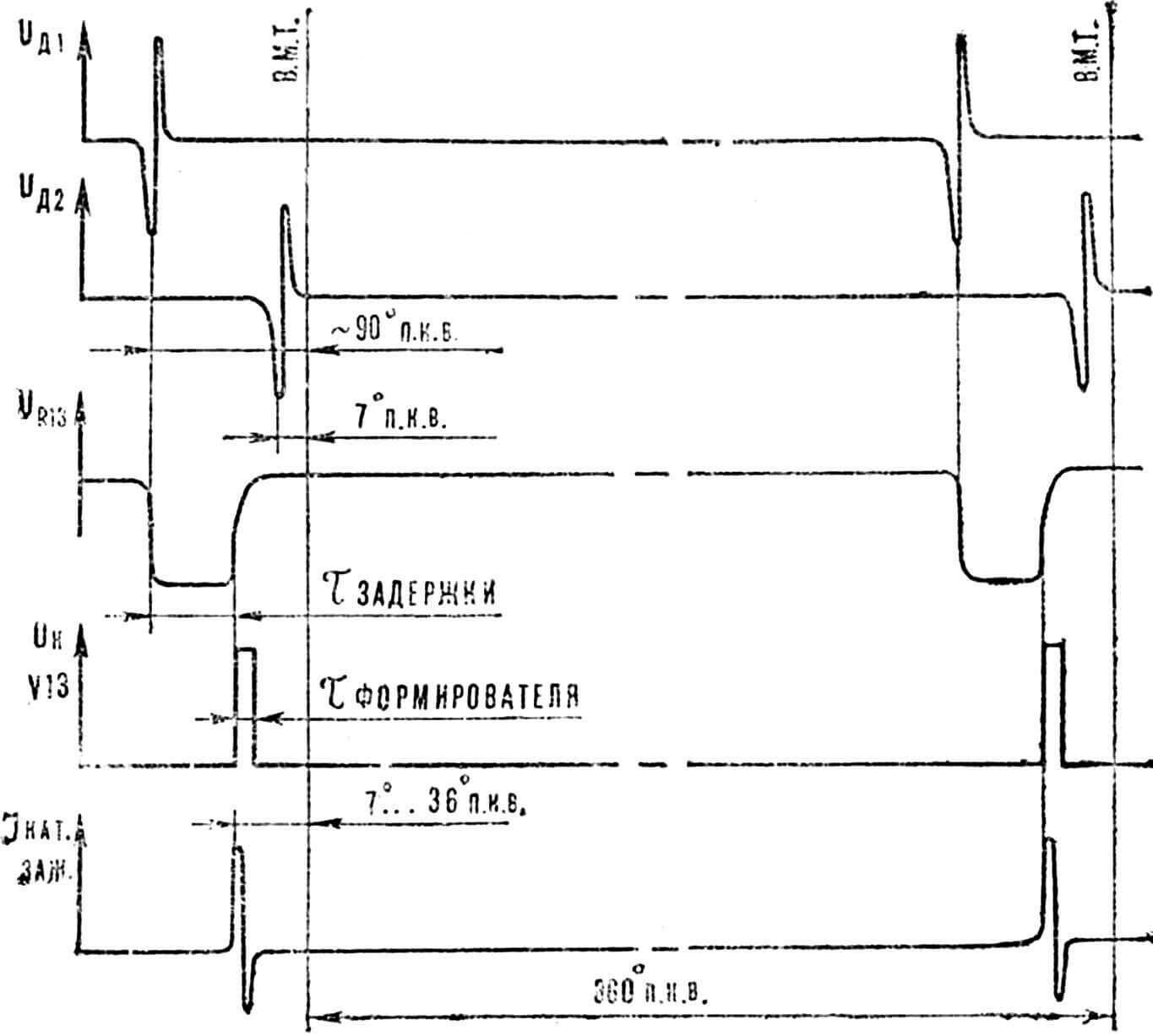

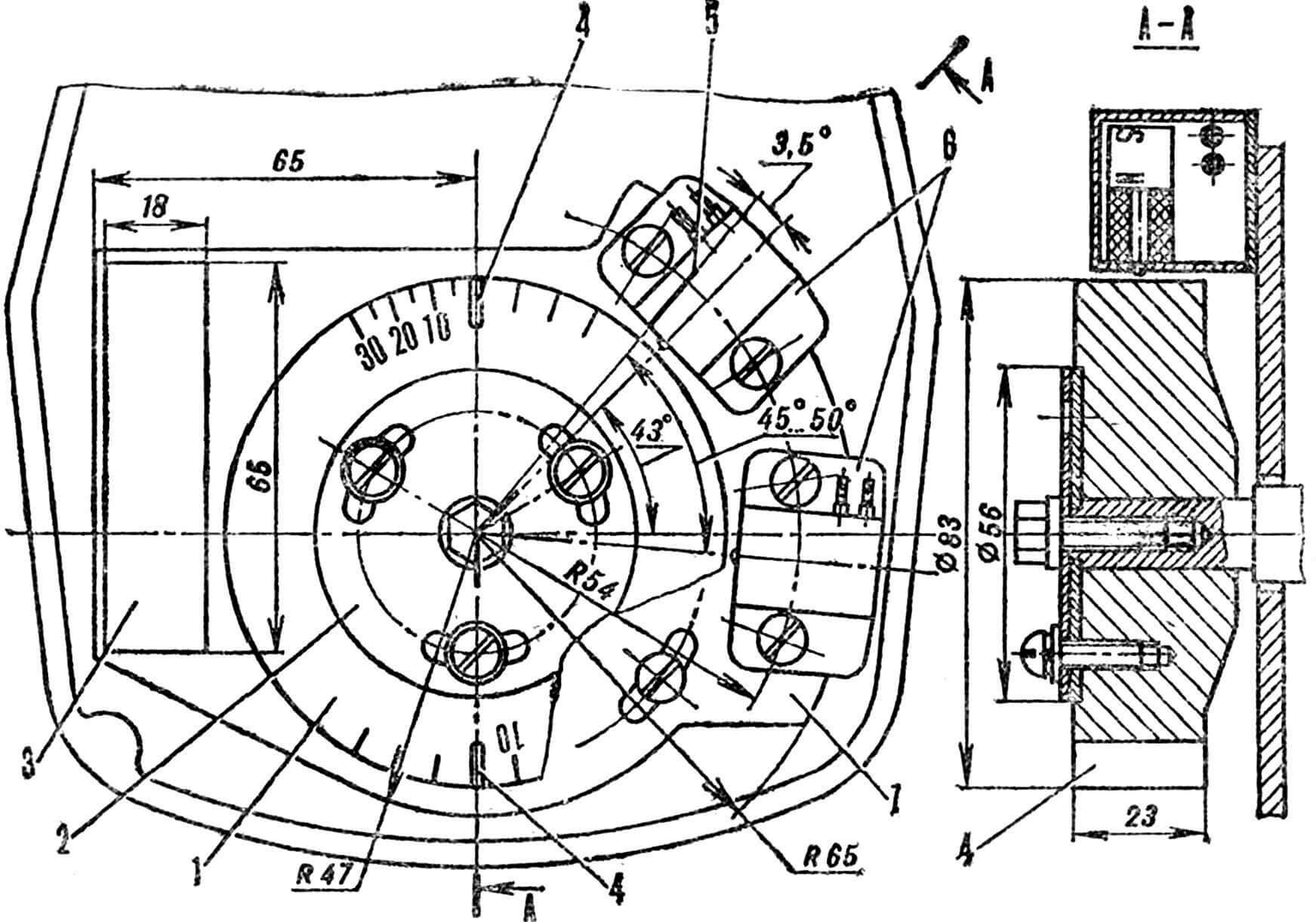

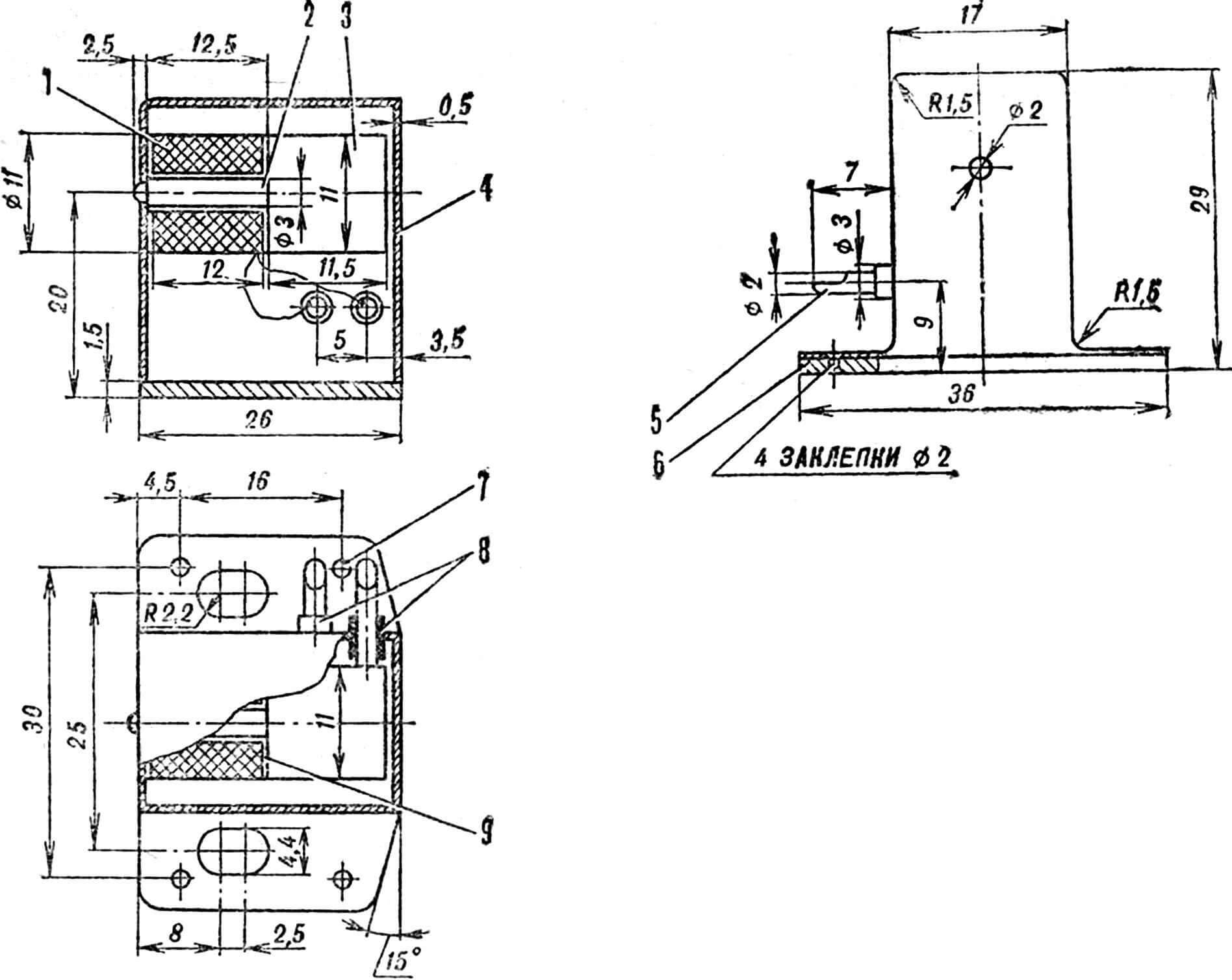

В электронном устройстве прерыватель-распределитель ПМ 302-01 заменили два датчика Д1 и Д2 (рис. 1) частоты вращения и положения распределительного вала. Первый генерирует импульс при повороте коленчатого вала на угол примерно 90° до ВМТ (верхняя мертвая точка), а второй — при повороте коленвала на 7° до ВМТ в момент прохождения мимо датчиков двух тонких стальных пластин, запрессованных через 180° в алюминиевый диск. А так как коленвал вращается в два раза быстрее распредвала, то для него упомянутые выше углы составляют соответственно 45° и 3,5°.

Усиленный до определенной величины сигнал с датчика Д1 (Д2) поступает на устройство задержки. Задним фронтом задержанный импульс запускает формирователь, связанный с силовым тиристором и узлом управления задержкой.

Чем выше частота следования импульсов через формирователь (то есть чем выше обороты двигателя), тем меньше время задержки между моментами появления импульса с датчика Д1 и возникновения искры. При холостых оборотах задержка превысит время прохождения стальной пластиной расстояния между датчиками Д1 и Д2. В этом случае принудительное окончание задержки осуществляется импульсом, вырабатываемым датчиком Д2. В результате при скорости вращения коленвала ниже 1000 об/мин искра всегда будет возникать за 7° до ВМТ.

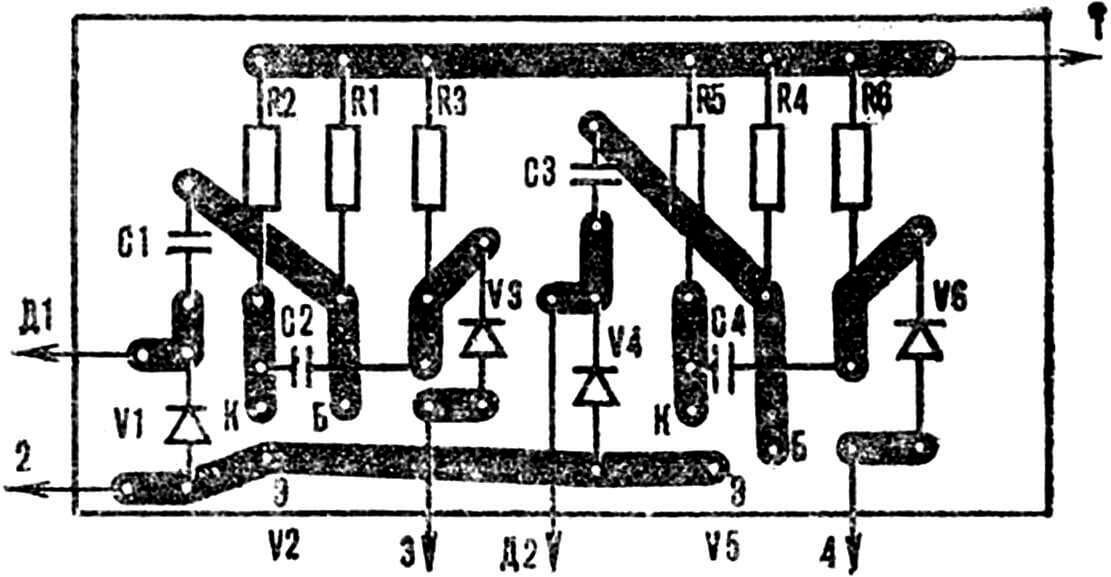

Датчики Д1, Д2 вырабатывают двухполярный импульс (рис. 2), амплитуда которого зависит от скорости вращения стальной пластины и расстояния между ней и якорем.

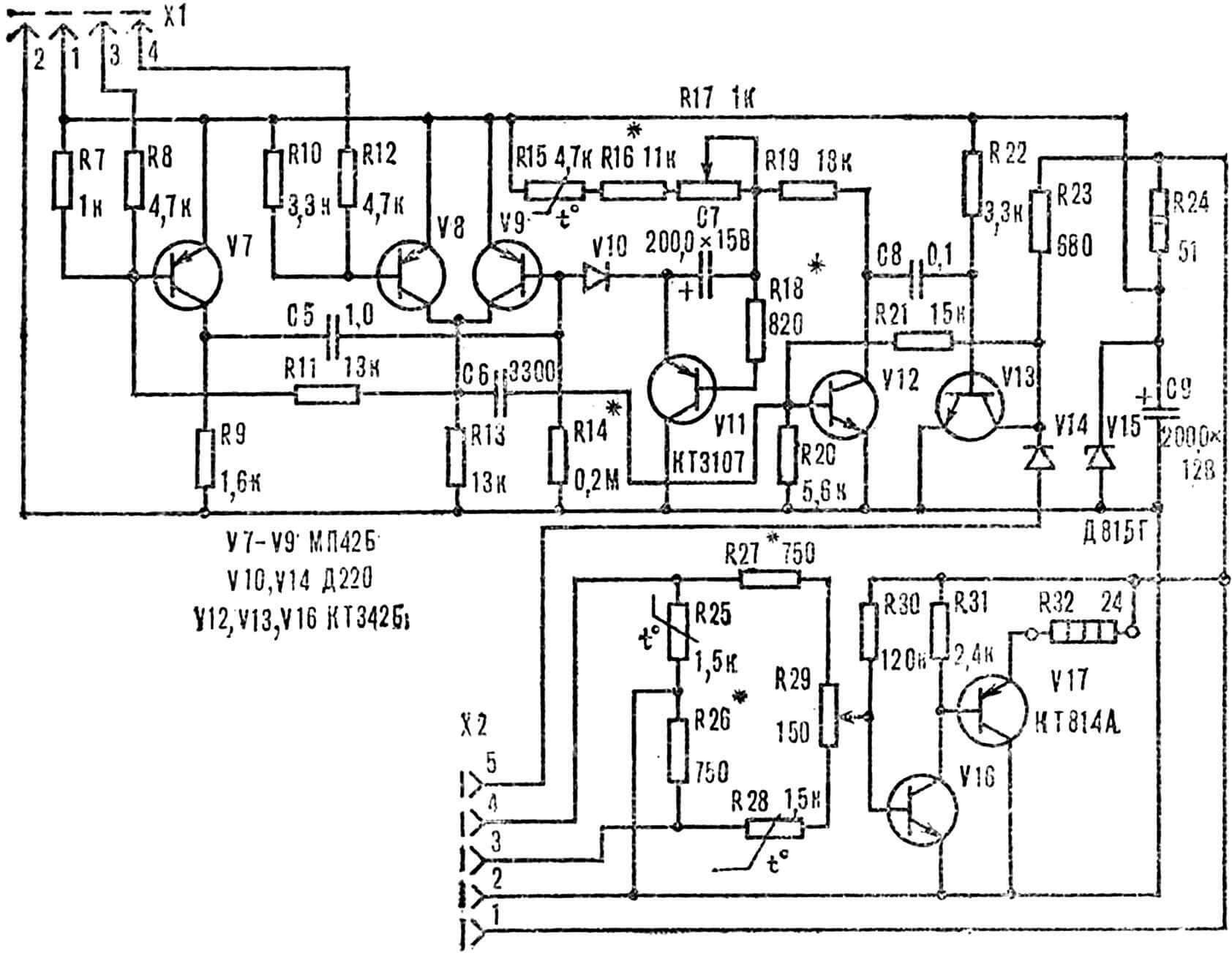

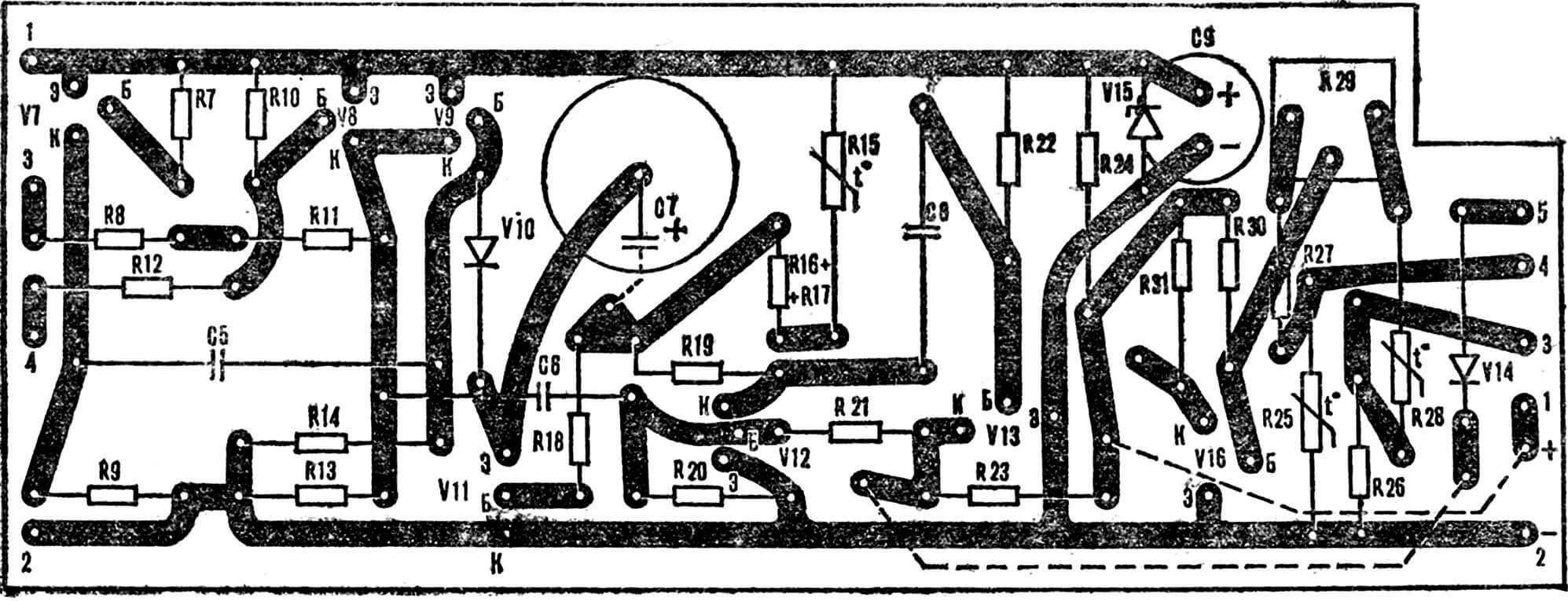

Отрицательную полуволну сигнала ограничивает диод V1 (V4), а положительную усиливает до уровня, близкого напряжению питания, однокаскадный усилитель на транзисторе V2 (V5), работающий в ключевом режиме. Продифференцированный цепочной R3C2 (R6C4) импульс запускает устройство задержки на транзисторах V7 и V9 (рис. 3) — ждущий мультивибратор. В исходном состоянии V9 открыт, поскольку в цепи его эмиттера присутствует отрицательное смещение, a V7 заперт. Потенциал на времязадающем конденсаторе С5 равен разности напряжений источника питания и смещения на V9.

Запускающим импульсом полупроводниковый триод V7 открывается. Напряжение на резисторе R9, сложенное с потенциалом на конденсаторе С5, запирает транзистор V9, и одновибратор переходит в неустойчивое состояние, длительность которого определяется временем перезаряда конденсатора С5 через цепь резистора R14 и параллельно ему включенного транзистора V11.

При переходе одновибратора в устойчивое состояние на коллектора V9 возникает «плюсовой» перепад напряжения. Его положительный всплеск после дифференцирования цепочкой R20CS запускает формирователь импульсов, собранный на транзисторах V12, V13 по схеме ждущего мультивибратора с постоянным временем неустойчивого состояния.

Напряжение смещения полупроводникового триода V11 узла управления задержкой определяется средней величиной протекающего через V12 тока. Эта величина при постоянной длительности импульсов формирователя будет зависеть только от частоты их следования, то есть ст числа оборотов двигателя: чем они выше, тем больше средний ток через V12 и выше напряжение на конденсаторе С7. Соответственно сильнее откроется транзистор V11, а задержка между появлением импульса с датчика Д1 и моментом возникновения искры уменьшится (см. рис. 4). Транзистор V11 должен иметь достаточно большой коэффициент усиления (h21э ≥ 100).

Диод V10 устраняет возникновение паразитных обратных связей. Для уменьшения влияния окружающей температуры на характеристику угла опережения зажигания при запуске двигателя введен термистор R15 ММТ-4. Кроме того, чтобы во время движения мотоцикла электронное зажигание работало без перебоев, данное устройство помещено в термостат. Температуру в пределах 30—35° поддерживают в нем с помощью терморегулятора, собранного на транзисторах V16, V17.

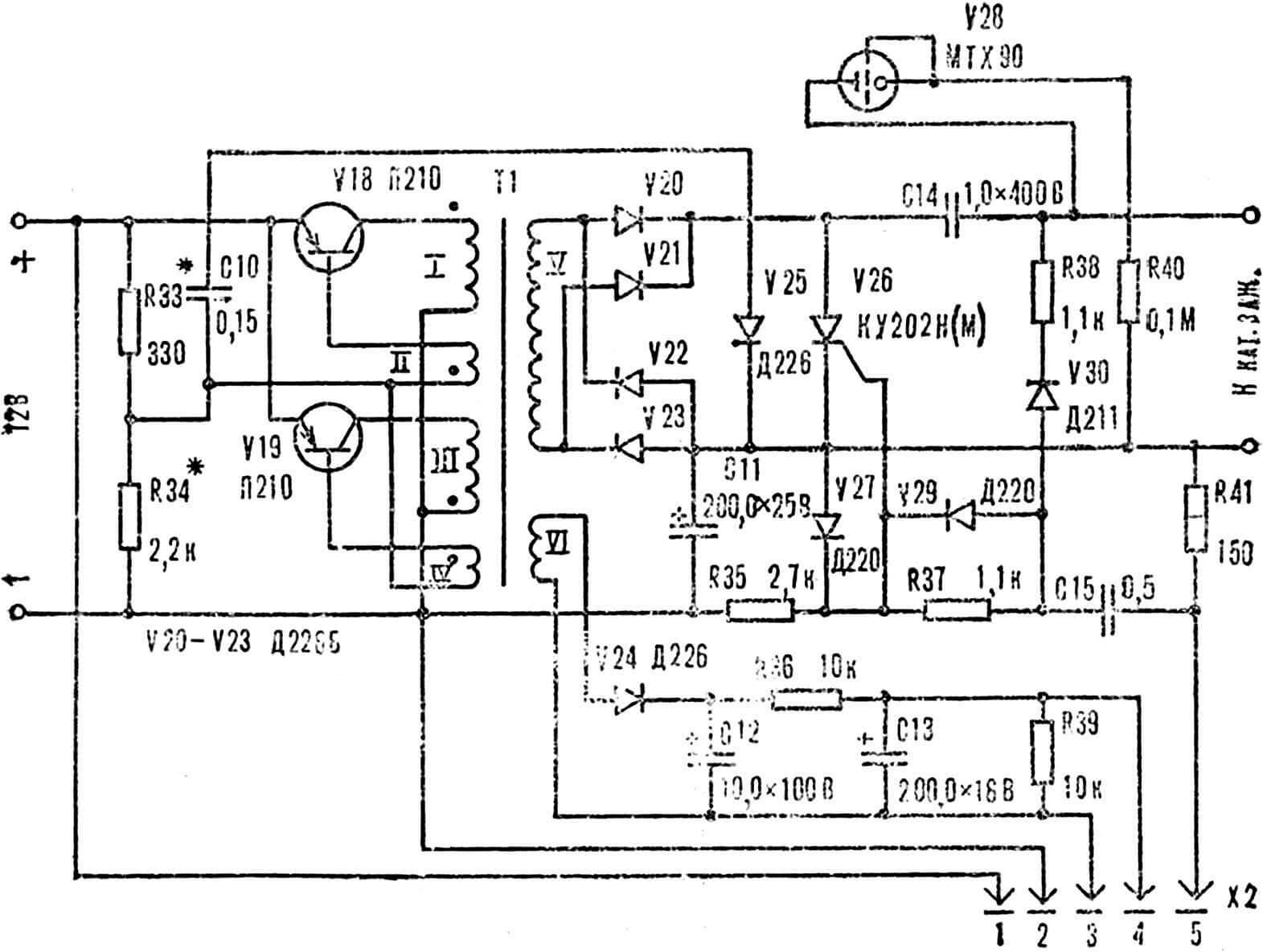

Преобразователь напряжения (рис. 5) имеет частоту преобразования 12— 16 кГц, высокую стабильность работы и КПД около 75%. Трансформатор Т1 намотан на ферритовом тороидальном сердечнике размером 45X28X8 мм и залит эпоксидным компаундом. Коллекторные обмотки I, III содержат по 13 витков провода ПЭВ 1,0. базовые II, IV — по 6 витков ПЭВ 0,5, высоковольтная обмотка V имеет 350 витков ПЭВ 0,2, а обмотка питания терморегулятора — 50 витков того же провода.

Тиристорный усилитель зажигания с накопительным конденсатором, входящий в данную систему, давно уже стал классическим и применяется с небольшими изменениями почти во всех известных устройствах электронного зажигания.

Параллельно низковольтным выводам катушки зажигания подключен тиратрон МХТ90, который на основе стробоскопического эффекта позволил упростить налаживание системы опережения угла зажигания, а при эксплуатации мотоцикла — контролировать процесс разряда конденсатора через катушку зажигания. При неярком освещении с помощью тиратрона можно проверить реальный угол опережения зажигания.

***

Усилители-формирователи и блок электронного опережения угла зажигания смонтированы на двух платах, изготовленных из фольгированного стеклотекстолита толщиной 1,5—2 мм (рис. 1, 2). Преобразователь напряжения с усилителем мощности выполнены навесным монтажом.

Датчики Д1, Д2 и помещенная в металлический кожух плата усилителей-формирователей установлены на алюминиевом основании (рис. 3), которое крепят винтами М5 на место снятого прерывателя.

1 — измерительный диск, 2 — регулировочная шайба, 3 — усилители формирователи, 4 — стальная пластина, 5 — метка отсчета угла опережения, 6 — датчики, 7 — основание.

На выступающий конец распредвала насажен и закреплен через две регулировочные шайбы измерительный диск, изготовленный из алюминия. В нем через 180° пропилены два паза шириной 1 мм, и в них запрессованы на клею БФ-2 стальные пластины.

Регулировочные шайбы помогают точно установить диск по отношению к датчикам. Для этого в шайбах сделаны три концентрических паза, через которые их фиксируют на диске тремя винтами М4. Подобные отверстия сделаны и в основании — благодаря им регулируют зазор между сердечником датчика и поверхностью диска.

1 — катушка, 2 — магнитопровод (Ст. 3), 3 — магнит, 4 — корпус (немагнитный металл), 5 — вывод катушки, 6 — основание (алюминий), 7 — заклепка, 8 — изоляционные втулки, 9 — изоляционная прокладка (лакоткань).

Датчики синхроимпульсов угла поворота распредвала — магнитоиндукционного типа. Состоят они из постоянного магнита, магнитопровода и катушки и помещены в кожух из немагнитного металла (рис. 4).

Прямоугольные магниты для датчиков отрезают от заготовки магнитного материала на станке с абразивным диском, а затем на заточном станке доводят до нужных размеров. Готовые сердечники намагничивают — помещают з катушку, состоящую из нескольких десятков витков провода Ø 1,2—2 мм, и пропускают импульс тока в 500— 1000 А. Для этого ее подключают к аппарату импульсной сварки или сварки, работающей на постоянном токе. Во втором случае катушку питают через предохранитель на 50—100 А.

Магнитопровод выполнен из магнитомягкой стали, например, из электрода от сварочного аппарата.

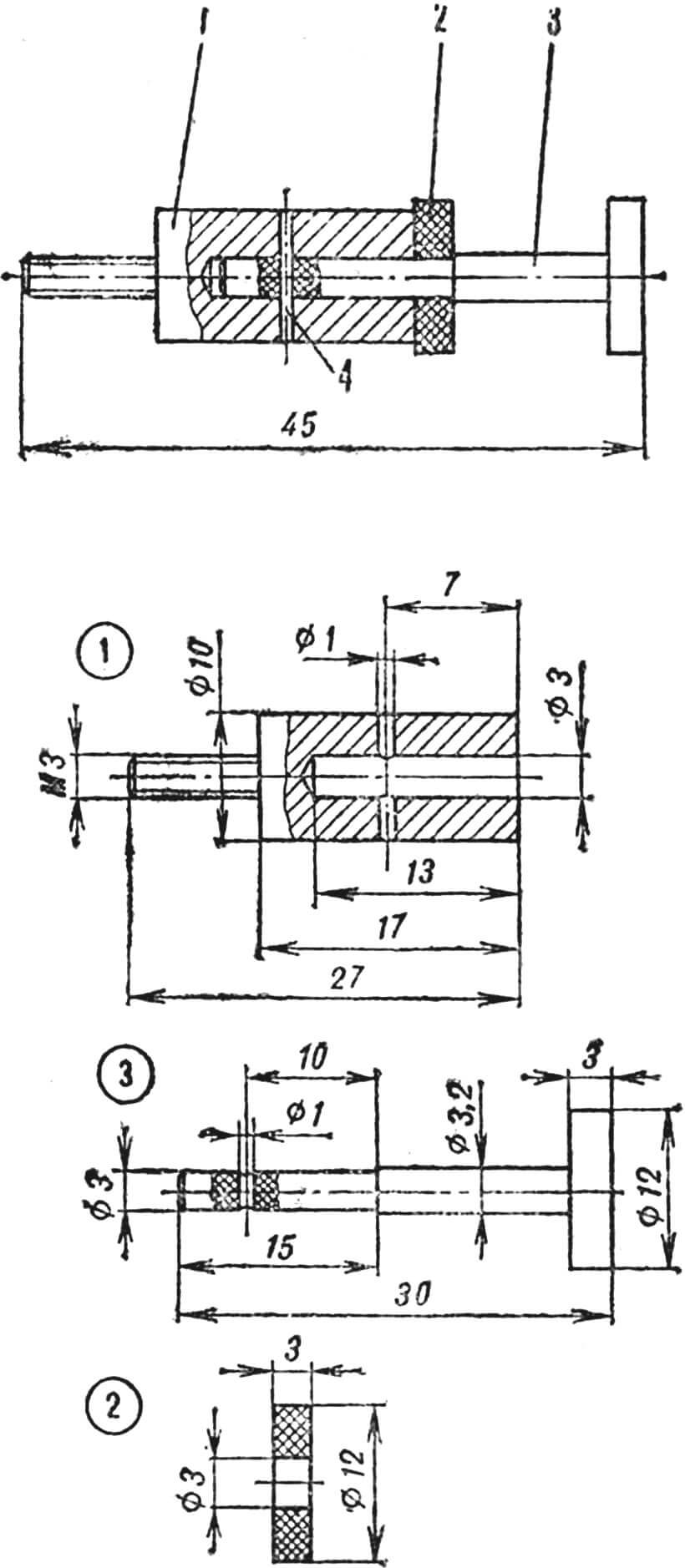

1 — переходник (сталь), 2 — щека (фторопласт), 3 — стержень (фторопласт), 4 — штифт (сталь).

Катушка датчика имеет бескаркасную Обмотку, состоящую из 11 тыс. витков провода ПЭВ 0,05. Наматывают ее на разборной оправке из фторопласта (рис. 5) совместно с эпоксидным компаундом (эпоксидным клеем). Оправку предварительно смазывают тонким слоем машинного масла, чтобы легко было снять готовую катушку. Поскольку процесс намотки достаточно длительный, добавлять в смолу отвердителя лучше на 15—20% меньше нормы, подготовленный компаунд во время работы желательно держать в холодном месте. После завершения намотки оправку, вращая, нагревают с помощью паяльника до 80—100°. При такой температуре полимеризация происходит за 10—15 мин. Катушку охлаждают вместе с оправкой, а затем снимают.

Готовую катушку устанавливают в корпус, выводы припаивают к клеммам и заливают эпоксидкой. В местах соприкосновения катушки с металлом помещают дополнительные прокладки.

Учитывая, что при больших оборотах двигателя на катушке индуцируется напряжение до 30 В, намотку ведут так, чтобы плотность ее постепенно сдвигалась от одного края оправки к другому. Такой метод особенно рекомендован для катушек повышенной вибростойкости.

Преобразователь напряжения с усилителем мощности находятся в общем корпусе, расположенном между бензобаком и рамой мотоцикла. Корпус крепится к раме пружинной защелкой.

Плата устройства опережения угла зажигания помещена в алюминиевый кожух, на нем установлен силовой транзистор терморегулятора. На внутренней стороне кожуха закреплен с помощью клея БФ-2 нагреватель — нихромовый провод Ø 0,2 мм, оплетенный хлопчатобумажной нитью. Кожух теплоизолирован войлоком, вставлен в футляр из синтетического материала и установлен под сиденьем мотоцикла.

Электрическое соединение между отдельными блоками электронного зажигания выполнено связанными в жгут монтажными проводами с применением разъемов РМ-4.

Наладить электронную систему и снять характеристику угла опережения зажигания вам поможет специальный стенд. Для его изготовления необходим электродвигатель постоянного тока мощностью 10—40 Вт с регулятором скорости вращения от 300 до 3 тыс. об/мин (например, см. «М-К» № 12, 1981 г., «Управление двумя электродвигателями»).

Датчики закреплены на корпусе стенда, а диск — на валу электродвигателя. На диске нанесена шкала в градусах, освещаемая лампой МТХ90. Причем, за Один оборот диска происходит две вспышки лампы, поэтому шкалу наносят дважды через 180°, строго симметрично одна другой. В дальнейшем эту шкалу можно использовать и на мотоцикле.

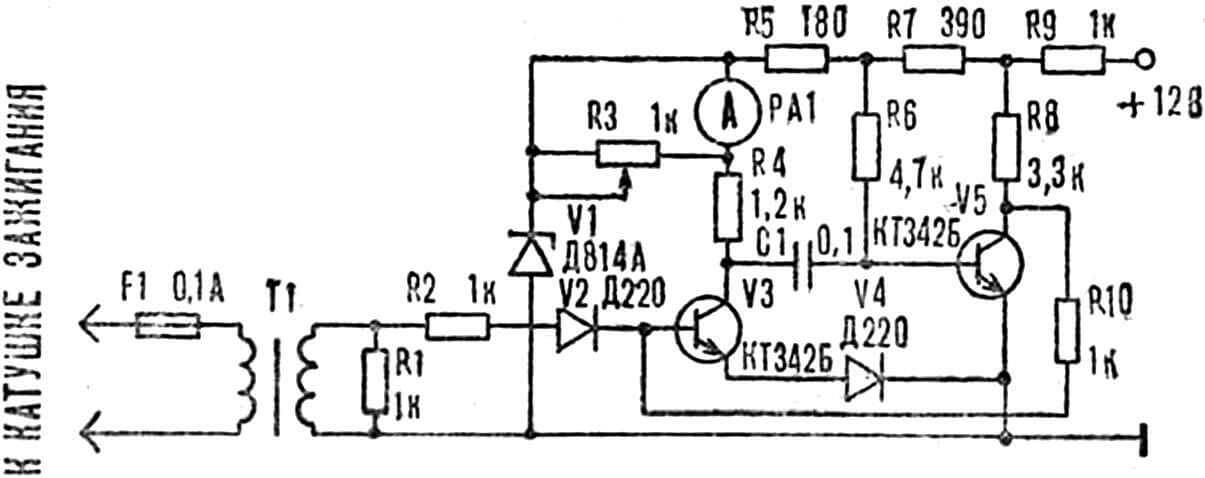

Поскольку требуется высокая точность измерения оборотов диска (около 1%), был изготовлен электронный тахометр (рис. 6). Его подсоединяют к катушке зажигания.

Применение тахометра упростило регулировку карбюраторов и позволило контролировать режим двигателя непосредственно по оборотам.

После настройки электронного зажигания тахометр устанавливают на мотоцикле. Поэтому измерительный прибор РА1 должен иметь повышенные вибростойкость и демпфирование. В качестве такового применен стрелочный индикатор М1400 с креплением рамки на растяжках. Ток полного отклонения равен 1 мА, внутреннее сопротивление рамки 24 Ома.

Градуировка тахометра состоит только в установке полного отклонения стрелки при 3 тыс. об/мин электродвигателя стенда, что соответствует 6 тыс. об/мин коленвала.

Сначала изготовьте датчики, усилители-формирователи, стенд с электродвигателем, стробоскоп и тахометр, а затем приступайте к сборке преобразователя напряжения. Убедитесь в правильности соединения обмоток трансформатора и далее подбором сопротивлений резисторов R33, R34 делителя (см. рис. 5, «М-К» № 3, 1934 г.) добейтесь минимальной величины входного тока. Проверьте работу преобразователя под нагрузкой мощностью 20 Вт, изменяя напряжение от 9 до 15 В. При срывах генерации подберите точнее делитель. КПД и устойчивость работы преобразователя можно повысить, варьируя в небольших пределах емкость конденсатора С10.

Теперь очередь за усилителем мощности. Если в монтаже ошибок нет, он срезу же начинает работать. Проверяют усилительные свойства путем замыкания штыря разъема Х1 с «минусовой» клеммой аккумулятора: конденсатор С14 должен разряжаться через катушку зажигания.

Проверьте работу датчиков без усилителей-формирователей. С них должен поступать двухполярный импульс, амплитуда которого растет с увеличением числа оборотов и при 3 тыс. об/мин составляет 20—30 В.

Усилители-формирователи налаживания не требуют. Возможно только изменение номинала резисторов R1 и R4 (см. рис. 2, «М-К» № 3, 1984 г.) в зависимости от типа применяемых транзисторов. Убедитесь, что была соблюдена полярность подключения датчиков.

Блок электронного опережения угла зажигания налаживают поэтапно. Разомкните цепь обратной связи, отсоединив диод V10 (см. рис. 3, «М-К» № 3, 1984 г.), и закоротите датчик Д2. В этом режиме одновибратор задержки на транзисторах V7, V9 должен устойчиво запускаться каждым приходящим импульсом с усилителя-формирователя датчика Д1 и находиться в неустойчивом состоянии около 100 мс.

Задним фронтом одновибратора задержки запускается одновибратор-формирователь на транзисторах V12, V13, формирующий импульс для запуска усилителя мощности. Сформированный импульс должен быть постоянной длительности в пределах 2—5 мс. Запирание транзистора V13 приводит к срабатыванию усилителя мощности и возникновению искры.

При скорости вращения электродвигателя стенда меньше 300 об/мин, то есть, когда интервалы повторения импульсов с Д1 станут больше, чем с одновибратора задержки, должен наблюдаться устойчивый стробоскопический эффект.

С подсоединением второго датчика Д2 длительность состояния неустойчивого равновесия одновибратора задержки будет определяться временем прохождения диском расстояния между обоими датчиками. На шкале диска против метки отсчета значение угла 5—7° должно быть практически во всем диапазоне оборотов.

После подключения диода V10 длительность задержки будет определяться сопротивлением транзистора V11, величиной среднего тока, протекающего через транзистор V12, и параметрами схемы. Регулировкой реостата R17 и подбором номинала резистора R18 добиваются, чтобы характеристика электронного зажигания при температуре 20—25° была близкой к оптимальной.

После того как выполнены все электрические соединения между узлами устройства, отрегулируйте зазоры между датчиками и диском в пределах 0,7—1 мм. Проверните коленвал до совпадения риски на картере двигателя и метки на маховике, обозначенной буквами ВМТ. Ослабьте центральный болт крепления диска и регулировочные винты. Проверните диск до совпадения одной из его стальных пластин (0 на шкале) с меткой отсчета угла опережения. Слегка затяните регулировочные винты, а затем и болт крепления диска. Проверьте совмещение меток и окончательно затяните винты и болт.

Диск насаживается на вал по скользящей посадке, исключающей его самоотвинчивание. Закрепленный диск должен вращаться с минимальными радиальными биениями (не более 0,1 мм).

Г. МАРАЧА, инженер