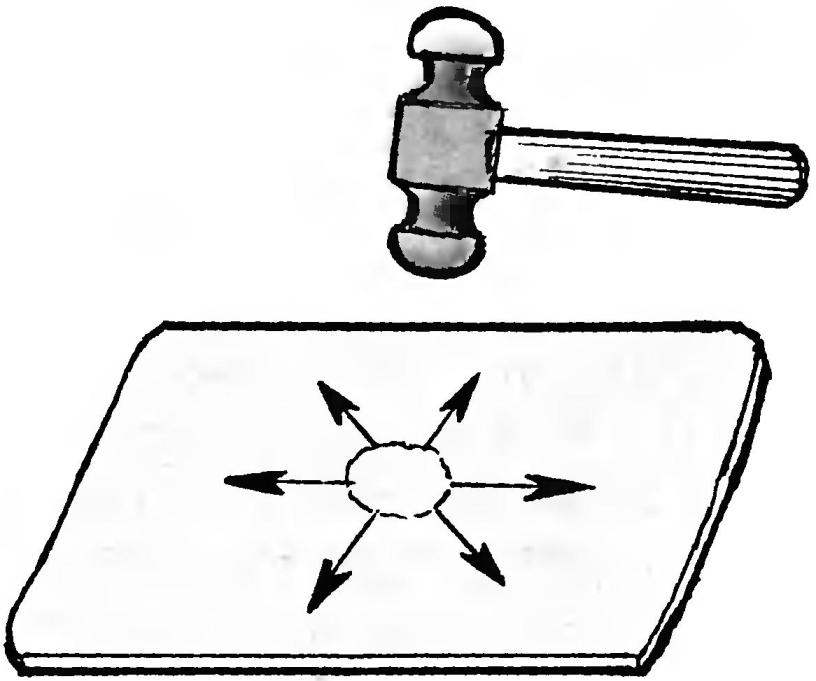

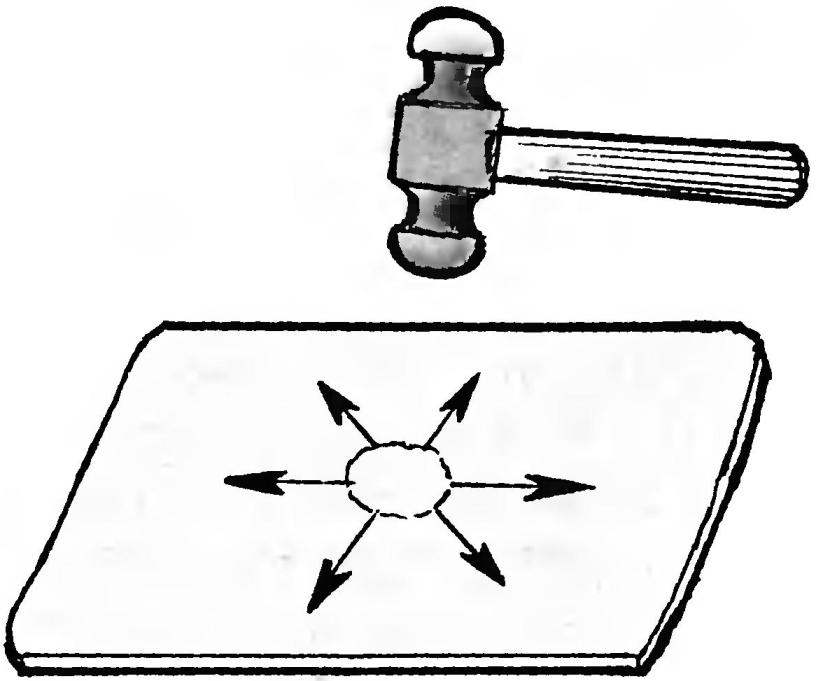

Однако у инструмента могут быть и более сложные формы. На рисунке 3 изображён специальный медницкий молоток. Наносимые им удары растягивают материал радиально — от центра заготовки к периферии. Такой инструмент пригоден для выколотки сферических поверхностей — как, например, чаши, шаровой поверхности, крайней секции буфера. А на ровных поверхностях (капот) такой молоток сделает нежелательные вспучивания, излишний наклёп металла.

Во всех случаях нужно стремиться, чтобы радиус бойка приближался к радиусу детали. На рисунке 4 показан процесс получения изогнутого жёлоба. Длина стрелок символизирует степень растяжки металла. При выколачивании сначала гнётся ровная середина, с большим изгибом (или иначе — меньшим R3), так как при растяжке бортов (R2) она будет частично расправляться. Борт жёлоба является большой дугой, значит, и требует большей растяжки, с «затуханием» ударов к R1. Такая деталь, как брызговик, — это тот же жёлоб, только с изгибом в обратную сторону (рис. 5). Заготовка изгибается меньше, ибо при растягивании по оси её борта сжимаются. Эта фигура более трудоёмка, да и металл получает больший наклёп — нарушается внутренняя структура, отчего материал слабеет. Поэтому стремятся, чтобы удары, особенно острым бойком, были слабее и ложились ближе друг к другу. В этом случае все участки жести подвергаются растяжке, и тем самым металл избавляется от перетоньшения.

Рис. 6. Приёмы выколачивания при изготовлении сегмента сложной формы («чугунок»):

1 —направления ударов для поперечной растяжки металла; 2—то же для продольной растяжки с обеих сторон

Рис. 7. Получение отбортовок на крыле автомобиля

Рис. 8. Так жесть выколачивают в сборку, вытягивая её острым бойком:

1—угол капота; 2—подкладная оправка на период выколотки

Рис. 9. Последовательность получения ребра на плоскости (А—начало выколотки, Б—завершение её):

1—лист металла; 2—груз (оправка); 3—фиксация листа гвоздём; 4—верстак; 5 —стальной уголок

Рис. 10. Получение острого ребра киянкой (А—начальная выколотка, Б—обработка после переворота и сдвижки листа)

На рисунке 6 показана схема выколачивания сегмента «чугунок» (без дна). Он состоит как бы из двух ранее рассмотренных фигур. При изготовлении берётся ровный раскрой и выколачивается медницким молотком на гладкой плите. Затем проходят жёлобную (нижнюю) часть приёмами, рассмотренными для фигуры 4. И так, переходя от одного участка к другому, следим за формовкой сегмента.

Бывает, что деталь ведёт винтом. Она «хлопает» вследствие внутреннего напряжения. Но не следует огорчаться, а продолжать следить за общей формой, представляя её выправленной. Далее — «прощупываются» ударом молотка участки, требующие растяжения, и если деталь начинает крепнуть и искривляться, то там и нужно продолжать бить. Имеющие опыт без «прощупывания» определят такие места.

Полученные выше заготовки требуют доводки их лицевых поверхностей и стыкующихся кромок. Делается это более лёгким инструментом, для чего может послужить и сапожный молоток, которым обстукивается лицевая сторона, а с внутренней подставляется оправка, поддерживаемая рукой. Ею может служить любая стальная болванка со сферическими поверхностями и массой в 2 — 4 раза тяжелее молотка.

Выводя заподлицо соседний участок, не обязательно бить с другой стороны: растягиваясь и выправляясь, он, подпираемый оправкой, выходит заподлицо с соседними участками. Так доводится вся форма и её лицевая сторона. Операция эта наиболее ответственная. Освоив её, человек легко выправит (и очень искусно), например, поверхность кузова машины, побывавшей в аварии.

Если при рихтовке глаз не может уловить неровности, то нужно плоским напильником немного зачистить поверхность до обнаружения этих неровностей, а затем вновь рихтовать, поочередно возвращаясь к предшествующей операции, пока не добьёмся ровной поверхности. После окончательно крест-накрест опиливаем её напильником.

Рассмотрев эти основные приёмы, применим их непосредственно к крылу автомобиля. На изображённой на рисунке 7 схеме крыла радиусами R1 и показаны линии отбортовки, а сечением Б-Б её профиль, в котором радиус R0 — первоначальный, а R2 — после растяжки (так как он уходил на больший радиус, то и требовалось его растянуть).

После этого узкая полоска А «поднутряется». Здесь происходит частичное сжатие (усадка) металла. Узкая полоска и на большом радиусе легко усаживается, в широкой же части или на малом радиусе жесть собирают в сборку, как показано на рисунке 8. Сборку острым бойком вытягивают, тем самым часть металла как бы выходит за пределы формы. Элемент «X» на рисунке 7 — форма ранее рассмотренного элемента «чугунок».

Рёбра выколачиваются текстолитовым или деревянным (из твёрдой древесины) молотком (гранёным, фасованным), как показано на рисунках 9 и 10. Завершив одну сторону ребра, крыло устанавливают другой стороной. Чтобы лист не сдвигался, его следует по углам прибить гвоздями (или прижать струбцинами).

На рисунке 10 второе ребро (углом) обрабатывают гранёной киянкой. Оно гнётся без особых усилий. Как показано на рисунке, лист слегка пригибается рукой, и киянкой постукивают по самой кромке изгиба, не распространяя удар на сам лист.

Так, пройдя несколько раз вдоль кромки, лист загибают со строгой кромкой и углом. Перевернув лист другой стороной, повторяют операцию. В итоге заготовка получает строгий зигзаг, который видим на крыле (сечение А — А на рис.8).

К рассмотренному следует добавить некоторые приёмы декоративной работы. Там, где требуется глубокая выколотка, удобно (да и необходимо) деталь предварительно расщепить, как показано на рисунке 11. Тогда каждая в отдельности половина легче изготовляется. Потом же их можно сварить или склепать. После клёпки лицевая сторона их соединения подводится (как на рис. 12) заподлицо и опаивается (шпаклёвка в подобных местах не годится: она трескается).

Рис. 11. Пример разъединения объёмной секции для упрощения выколотки

Рис. 12. Соединение листовых деталей заподлицо:

1 —склёпанные после выколотки листы; 2—заклёпка; 3—пайка; 4—подкладная оправка

Рис. 13. Получение ребра на криволинейной поверхности с применением оправки

Рис. 14. Приспособление для получения выдавки:

1 —участок листа с выдавкой; 2 — матрица; 3—составной пуансон

Рис. 15. Штамп для изготовления решёток:

1 —матрица; 2—перфорируемый лист; 3—пуансон

Рис. 16. Выпукло-вогнутая выдавка и дополнительное приспособление для неё:

1—лист сложной конфигурации; 2—участок глубокой выдавки; 3 — оправочка; 4 — матрица

В случае, если требуется обозначить рёбра на криволинейной или сферической поверхности, то их следует выполнять после получения такой поверхности приёмом, показанным на рисунке 13.

Выдавку жёсткости на панели удобно делать специальным приспособлением, как показано на рисунке 14. Для этого пара пластин скрепляется (скпёпывается) концами — получаем инструмент наподобие своеобразного пинцета. В одной его лапке предварительно заготовлено отверстие (матрица), в другой — выступ (пуансон); зазор между ними — в толщину листа, на котором требуется сделать выдавку. Удара лёгкой кувалдой достаточно, чтобы панель, оказавшаяся между лапками приспособления, получила нужную выдавку.

Для изготовления решёток необходим отбортовочный штамп, схема которого показана на рисунке 15. Такой можно изготовить из любой стали. Отверстия в заготовке получатся под диаметр штампа. Отбортованные отверстия соединяют вырубкой (рис. 16) и оформляют низ решётки. В заключение желательно прокалибровать отверстия оправочками (рис. 16) и одновременно выдавить дополнительное ребро между пазами.

Вот те приёмы, с помощью которых в обычном сарае или гараже можно изготовить отдельные детали или весь кузов машины любой желаемой конфигурации.

Г. ВАРАКИН, г. Самара

Рекомендуем почитать РЕМОНТ СВЕТОДИОДНЫХ ЛАМП Многие жители за последние годы поменяли в своих квартирах, домах и хозяйствах традиционные лампы накаливания на энергосберегающие, зачастую - на светодиодные как наиболее экономичные и... МЕТЧИК-ШТОПОР Чтобы извлечь из глухого отверстия штифт, в нем предварительно нарезают резьбу, а затем с помощью длинного болта с втулкой вытягивают наружу. Эту операцию можно ускорить, поручив роль...

По своему опыту знаю, что после публикации в журнале «Моделист-конструктор» самодельного автомобиля (как и моего в январском номере за 1971 г.) авторы получают из многих городов письма с просьбой поделиться собственным опытом. Сейчас, во время кризиса, когда возможности самодельщиков максимально ограничены, хочу помочь заинтересованным читателям советом: как на практике восстановить или изготовить кузов машины методом выколотки.

По своему опыту знаю, что после публикации в журнале «Моделист-конструктор» самодельного автомобиля (как и моего в январском номере за 1971 г.) авторы получают из многих городов письма с просьбой поделиться собственным опытом. Сейчас, во время кризиса, когда возможности самодельщиков максимально ограничены, хочу помочь заинтересованным читателям советом: как на практике восстановить или изготовить кузов машины методом выколотки.