Двигатель МД-5 «Комета» выпускается крупными сериями уже много лет и устанавливается на моделях самых разных типов. Для упрощения технологии изготовления и снижения стоимости производство допускает отступления от доведенного индивидуальной подгонкой опытного образца. Это приводит к тому, что серийные двигатели развивают мощности ниже возможностей, заложенных в их конструкции. Только отдельные образцы при удачном сочетании деталей показывают высокие результаты.

Двигатель МД-5 «Комета» выпускается крупными сериями уже много лет и устанавливается на моделях самых разных типов. Для упрощения технологии изготовления и снижения стоимости производство допускает отступления от доведенного индивидуальной подгонкой опытного образца. Это приводит к тому, что серийные двигатели развивают мощности ниже возможностей, заложенных в их конструкции. Только отдельные образцы при удачном сочетании деталей показывают высокие результаты.

Чаще всего моделиста интересует, как увеличить мощность двигателя. Вот ряд проверенных на практике советов.

Проведя подготовительные и обкаточные работы (см. «М-К» № 4 за 1976 год), приступают к доработке деталей.

Картер — наиболее ответственная из них. У некоторых моторов первых выпусков ширина перепускною канала была недостаточной, а часть перепускных окон в гильзе перекрывалась стенкой картера. Это значительно снижало мощность двигателя. Если у вас оказался такой картер, необходимо расширить канал на высоте перепускных окон гильзы. Работа выполняется с помощью крупных цилиндрических зубоврачебных боров (фрез), зажатых в патрон (оправку или цангу) настольного токарного станка. Гибким шлангом от бормашины лучше не пользоваться — фреза теряет устойчивость, «бежит», а поверхность получается «дробленой». Верхнюю часть канала обрабатывают через выхлопной патрубок, поднося картер к вращающейся фрезе и перемещая его. При этом нужно учесть, что фреза стремится переместить картер в сторону, противоположную направлению резания, и поэтому его нужно держать крепко (устойчиво), лишь слегка нажимая на фрезу.

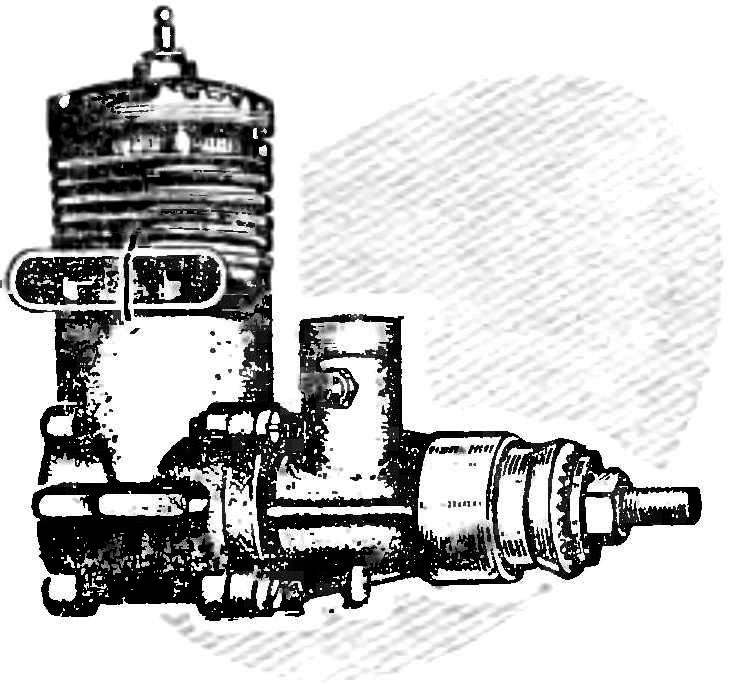

При обработке перепускного канала следят за тем, чтобы фреза не увеличивала высоту верхней его кромки, а края не были завалены, потому что это может неблагоприятно отразиться на работе двигателя. Металл снимается только с боковых стенок. Окончательная форма и размеры верхней части перепускного канала показаны на рисунке 1. На рисунке 2 изображена фреза, с помощью которой проводят работы не картере и поршне.

Недостаточная чистота обработки перепускных каналов, острые кромки, выходящие внутрь картера, резкие линии перехода — все это повышает гидравлическое сопротивление, а следовательно, уменьшает скорость прохождения смеси во время рабочего цикла. Поэтому все переходы здесь должны быть плавными. После предварительной обработки режущим инструментом поверхности зачищают наждачной бумагой и полируют пастой ГОИ.

Гильза двигателей первого выпуска имела увеличенную длину, что затрудняло проход горючей смеси во время перепуска. Чтобы этого не происходило, ее нижнюю часть рекомендуется доработать так, как показано на рисунке 3. (Гильзы двигателей последнего выпуска в таком доведении не нуждаются.)

Для облегчения условий работы поршневых колец верхним кромкам выхлопных и продувочных окон придают «арочную» форму. При этом рыгота окна не должна увеличиваться более чем на 0,5 мм. Перемычки продувочных окон снаружи делают овальнЫМИ. Перемычки выхлопных окон обрабатывать не надо. Нижнюю часть гильзы под продувочными окнами притупляют, а затем зачищают наждачной бумагой и полируют.

Внутреннюю поверхность гильзы для уменьшения механических потерь на трение и увеличения ресурса работы двигателя рекомендуется хромировать.

Толщина покрытия — 0,01 — 0,015 мм.

После установки гильзы в картер верхние кромки продувочных окон должны точно совпадать с кромками канала. При их несовпадении придется торцевать установочную плоскость на картере двигателя или положить прокладку под фланец гильзы.

При недостаточно плотной установке гильзы в картер для предотвращения пропуска газов в выхлопной патрубок перед окончательным монтажом смажьте ее снаружи клеем БФ-2.

Поршень двигателя выполнен из алюминиевого сплава АЛ-4 и имеет два компрессионных кольца из высоколегированного хромоникелевого чугуна ХНВ. Вес стандартного поршня (без колец) составляет 5,5 г. Это очень хороший весовой показатель для двигателя такого рабочего объема, и поэтому деталь в облегчении не нуждается. Доработка заключается в полировке головки и увеличении отверстия со стороны перепускного канала до размеров, указанных на рисунке 4. При полировке головки нужно следить за тем, чтобы не произошло «завала» верхней кромки, это ухудшит условия работы верхнего поршневого кольца и может привести к его «залеганию» в канавке. Не рекомендуется снимать металл с бобышек и уменьшать длину направляющих отверстий пальца. Несоблюдение этих условий неизбежно приведет к перегреву и заклиниванию поршня на высоких оборотах.

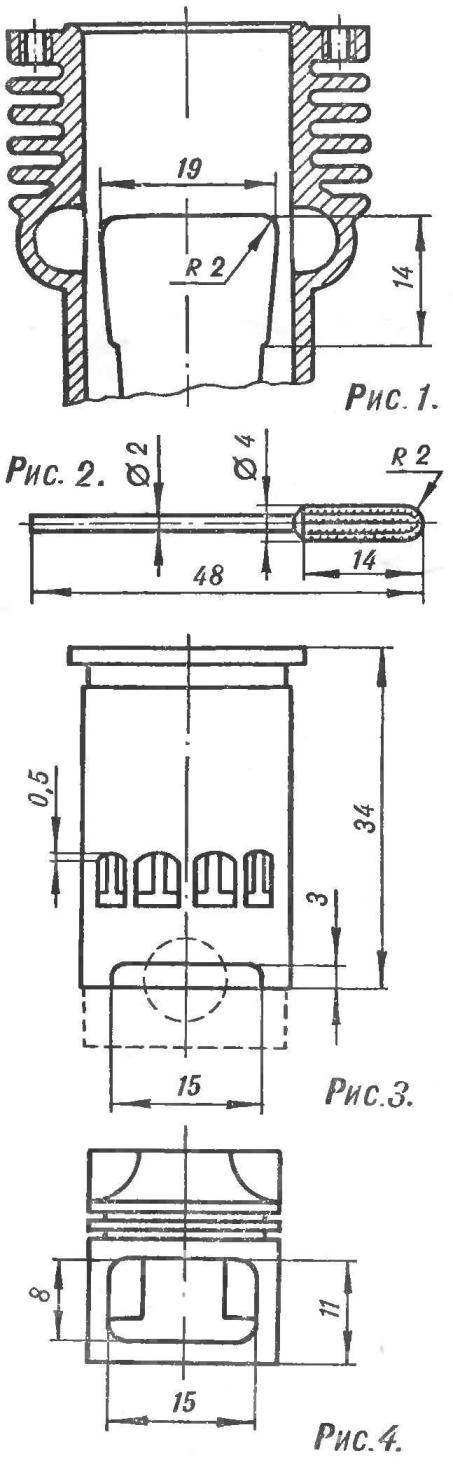

Поршневой палец не следует укорачивать и оснащать заглушками, как подчас рекомендуют. Это будет способствовать быстрому и неравномерному износу посадочных отверстий пальца в поршне. При желании его можно облегчить (вес стандартного 1,8 г), увеличив диаметр внутреннего отверстия до 3,8— 3,9 мм или обработав конусной разверткой (или надфилем], как показано на рисунке 5.

Головку цилиндра протачивают (см. рис. 6), а поверхность камеры сгорания шлифуют мелкой наждачной бумагой и полируют пастой ГОИ. При доводочных работах нужно учесть, что стандартная прокладка толщиной 0,2 мм изменяет степень сжатия на 0,8 единицы. При степени сжатия 10—11 некоторые части головки требуют дополнительной доработки.

Шатун имеет большой запас прочности и значительный вес (3,7 г). Его доводят на оправке на токарном станке (или вручную надфилем) до размера стержня 3X7 мм. Затем притупляют острые кромки, зачищают наждачной бумагой и полируют. Окончательные размеры шатуна — на рисунке 7. Шатун с указанными размерами ни разу не обрывался даже на высоких оборотах.

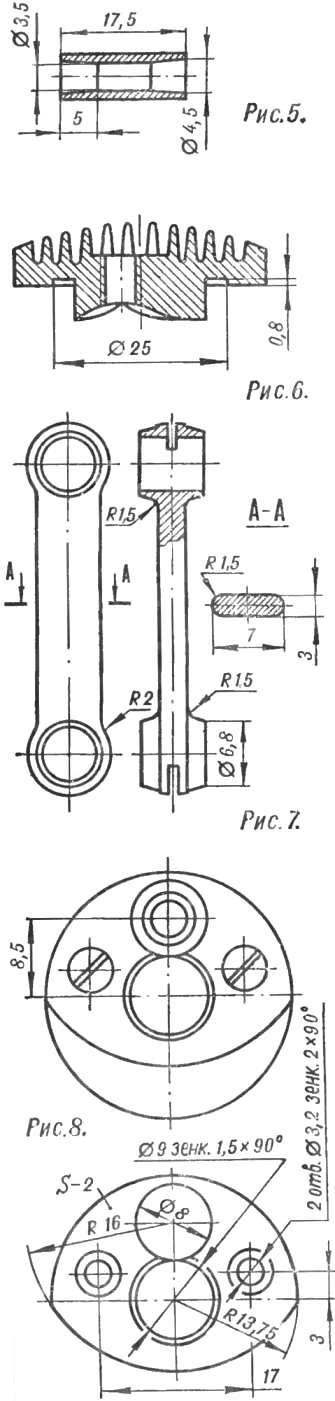

Коленчатый вал полируют внутри и заостряют кромки впускного окна так же, как это делали у двигателя «Метеор» (см. «М-К» № 4 за 1976 г.). Дня уменьшения объема картера и снижения гидравлических потерь на щеку вала приворачивают на двух винтах М3 пластину (рис. 8) из дюралюминия, которая по высоте становится «заподлицо» с выступом противовеса.

Носок коленчатого вала. Впускное отверстие делают прямоугольной формы размером 8,5X11 мм с радиусом в углах 1 мм.

Диаметр диффузора карбюратора увеличивают до 7,5 мм. Сечение отверстия от самой узкой части до впускного окна делают расширяющимся, прямоугольной формы. Для снятия максимальной мощности диаметр диффузора должен быть не менее 9—9,5 мм.

Жиклер полируют снаружи и рядом со стандартным отверстием Ø1 мм сверлят еще два (слева и справа от него) того же диаметра. Иглу немного заостряют и полируют.

При эксплуатации мотора на топливе без присадок (спирт метиловый 80%, масло касторовое 20%) необходима степень сжатия 9—10. Как показала практика, для достижения наилучших результатов каждый двигатель требует индивидуального подбора степени сжатия, зависящей от состава (рецепта) топлива, примененного типа свечи, диаметра диффузора, атмосферного давления и т. д.

Подготовленный по приведенной методике двигатель развивает на стандартном топливе мощность 0,75—0,80 л. с. при 18000 — 19 000 об/мин.