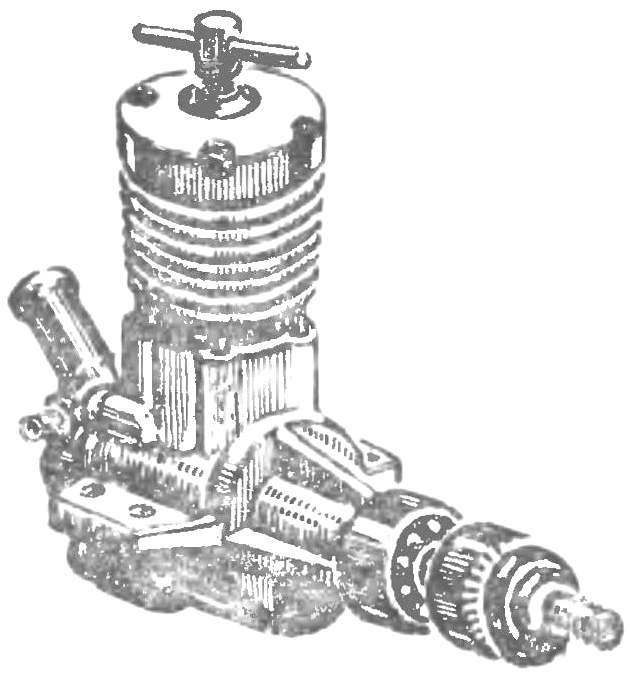

Отечественные микродвигатели «Ритм» хорошо поддаются доводке и форсировке. Об этом свидетельствует опыт лаборатории автомодельного спорта Тюменской областной СЮТ. Результаты контрольных заездов и соревнований на доведенных двигателях показали, что мощность моторов возросла, облегчился их запуск в зимних условиях. Модели, снабженные этими двигателями, развивали более высокие скорости. Для доработки отбирают опробованный двигатель с хорошей компрессией, дающий на стенде 12 000—12 500 об/мин с воздушным винтом Ø 180 мм и шагом 180 мм.

Отечественные микродвигатели «Ритм» хорошо поддаются доводке и форсировке. Об этом свидетельствует опыт лаборатории автомодельного спорта Тюменской областной СЮТ. Результаты контрольных заездов и соревнований на доведенных двигателях показали, что мощность моторов возросла, облегчился их запуск в зимних условиях. Модели, снабженные этими двигателями, развивали более высокие скорости. Для доработки отбирают опробованный двигатель с хорошей компрессией, дающий на стенде 12 000—12 500 об/мин с воздушным винтом Ø 180 мм и шагом 180 мм.

Двигатель разбирают, промывают и внимательно осматривают детали. Фиксируют положение гильзы на посадочном месте. На гильзе ни в коем случае не должно быть задиров, царапин и следов подгара, если эти дефекты имеются, двигатель лучше заменить другим.

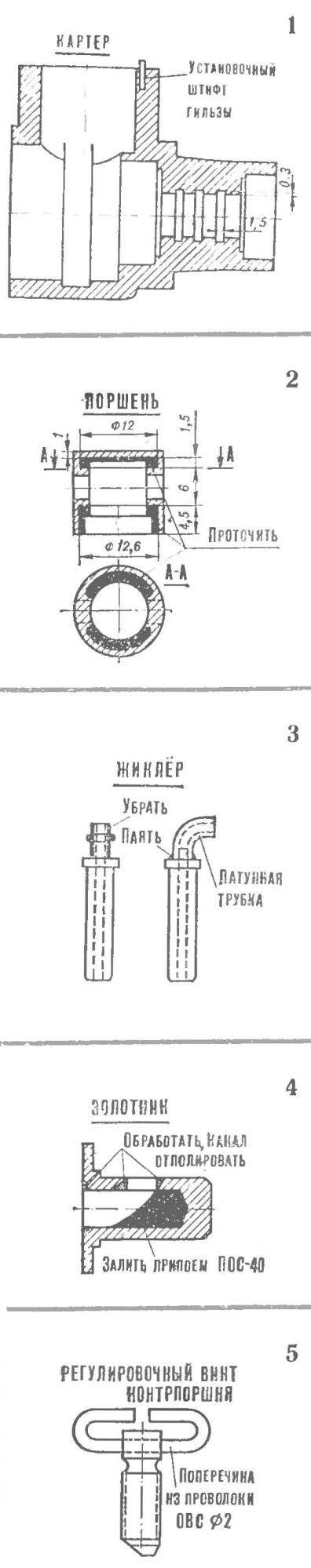

На опорном буртике гильзы со стороны, обращенной к носку двигателя, делается полукруглый пропил на глубину 0,5—0,7 мм. Затем гипьзу вставляют в картер, как до разборки, и сверлом Ø 1,5 мм засверливают отверстие на глубину 5—6 мм. В него вставляют штифт из стальной проволоки так, чтобы он выступал над поверхностью картера на 1 мм. Это исключит неправильный монтаж гильзы и ее произвольное проворачивание.

В моторе с двухканальной продувкой паз делают на нижнем торце гильзы, а штифт устанавливают на опорный бортик картера в расточке под гильзу.

На гильзе размечают и распиливают окна перепускного канала до разницы по высоте с кромкой выхлопного окна 0,5—0,6 мм (вариант доработки с четырехканальной продувкой двигателя).

После окончания этих работ нижнюю часть гильзы (до выхлопных окон) растирают чугунным или алюминиевым притиром таким образом, чтобы поршень под собственным весом опускался до НИЖНИХ кромок окон.

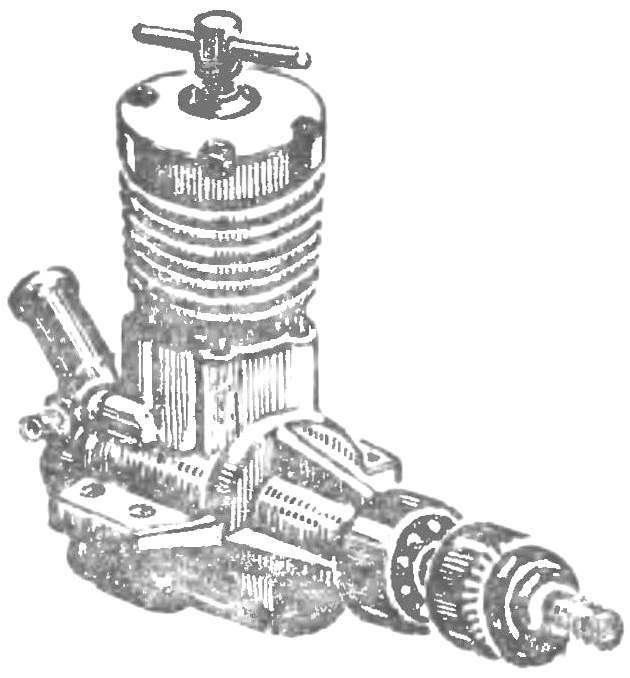

Доработка деталей двигателя:

1 — проточка канавок в носке двигателя; 2 — облегчение поршня; 3 — напайка колена к жиклеру; 4 — доработка золотника, 5 — новая поперечина винта контрпоршня.

Коленчатый вал внимательно осматривают, обращая внимание на отсутствие царапин и задиров на трущихся поверхностях. Рекомендуем также зачистить окалину и сгладить острые кромки щечек противовеса, затем тщательно отполировать все обработанные поверхности.

Из дюралюминия Д-16Т изготавливают новый шатун с увеличенным на 0,7— 0,8 мм межцентровым расстоянием. В каждой его головке просверливают для смазки пальца два отверстия Ø 1,0 мм. Затем поверхность шатуна тщательно обрабатывают и полируют.

Поршневой палец шатуна желательно заменить на палец от двигателя МД-2,5. Последний значительно легче, так как имеет сквозную сверловку.

Контрпоршень выбивают из гильзы, пользуясь медной или алюминиевой выколоткой. Поверхность, обращенную к поршню, полируют микрошлифовальной бумагой, зажав контрпоршень в разрезной оправке на токарном станке.

Поршень максимально облегчают. Для этого его устанавливают в разрезную оправку на токарный станок и обрабатывают, как показано на чертеже.

Картер двигателя устанавливают на стальную проточенную оправку (ее поверхность предварительно полируют). Затем в носке специальным резцом на токарном станке протачивают три канавки шириной 1—1,5 мм на глубину 0,2—0,3 мм. Внутреннюю поверхность картера попируют, но посадочное место гильзы не обрабатывают.

Распределительный механизм дорабатывают следующим образом. Впускное окно золотника распиливают по длине так, чтобы оно полностью совместилось с окном задней крышки. Весь тракт впуска шлифуют и полируют. Перед полировкой технологическую засверловку задней части золотника необходимо залить припоем ПОС-40 или эпоксидной смолой.

Диффузор обрабатывают конической разверткой с углом 5—6° таким образом, чтобы конусная поверхность совместилась с осевой пинией жиклера.

Жиклер карбюратора следует переделать. Фигурную часть, на которую надевают топливопровод, опиливают до Ø 2,6—2,9 мм и укорачивают до 3 мм. Медную или латунную трубочку с внутренним Ø 2,0 мм загибают под углом 9С° и подгоняют так, чтобы она плотно напрессовывалась на опиленную часть жиклера. Убедившись, что направление установленной трубочки правильное, ее пропаивают и обрезают.

На регулировочном винте контрпоршня делают новую поперечину из стальной проволоки Ø 2,0 мм.

После окончания работ детали двигателя тщательно промывают керосином, смазывают машинным маслом и приступают к сборке.

Коленчатый вал вставляют в картер без шатуна), устанавливают на нем конус и опорную шайбу с коком воздушного винта, хорошо стягивают и проверяют вращение. Он должен свободно и легко вращаться без заеданий. Осевое перемещение вала не должно выходить за пределы 0,10—0,15 мм.

Головку цилиндра после установки на место шатуна, поршня и гильзы равномерно затягивают. Двигатель проворачивают за винт. Он должен легко перемещаться в пределах 90° в обе стороны от нижней мертвой точки. При дальнейшем перемещении ощущается сопротивление компрессии поршневой группы — без заеданий, с увеличением к верхней мертвой точке.

Обратите внимание на перемещение контрпоршня, который при отпущенном винте, если резко повернуть вал двигателя, приходит в верхнее положение.

Винт регулировки карбюрации должен поворачиваться без большого усилия и надежно фиксироваться в любом положении.

Легкость вращения золотника распределительного механизма проверяют установкой его на место. Убеждаются, что не возникли дополнительные сопротивления вращения коленчатого вала. Этот контроль лучше провести до монтажа на место гильзы двигателя.

Собранный двигатель устанавливают на обкаточный стенд, оборудовав его винтом Ø 180 мм с шагом 180 мм (такой же, как при выборе мотора для доработки).

Топливо берут то же, что при контрольных запусках. Тщательно отрегулировав положение винта контрпоршня и иглы регулировки карбюратора, замеряют обороты двигателя. Если они находятся в пределах 13 600—14 000, то вы с задачей по доводке двигателя справились успешно.

В. ОГИБЕНИН