История развития газодинамического стартового устройства исчисляется добрым десятком лет. Первое знакомство отечественных спортсменов с системой «пистон» произошло на чемпионате мира в 1983 году. Приспособление тогда было примитивным и состояло из стального штыря, втыкаемого в землю и заканчивающегося латунным поршнем, по которому скользила бумажная трубка. В верхнюю часть последней вставлялся двигатель модели, а в нижней имелось кольцо, которое при помощи липкой ленты крепилось к скользящему по штырю донышку. Электрозапал фиксировался в двигателе и посредством проводов, проходящих через отверстие в штыре, подключался к системе поджига.

К сожалению, в таком простейшем виде «пистон» оказался бесперспективным из-за неудобства эксплуатации. Однако всем стала понятна теоретическая выигрышность предложенной схемы запуска. Ведь принцип действия ее основан на эффективном использовании дополнительной части энергии горячих газов. При еще неподвижной модели они истекают из сопла в замкнутый объем надпоршневого пространства и позволяют получать большие усилия для разгона в тот момент, когда собственно тяга ракетного двигателя еще мала и не может сдвинуть ракету.

Эксплуатационные же недостатки первоначального варианта «пистона» таковы: неудобство снаряжения и подключения электрозапала; ненадежность стопорения подвижных элементов в конце хода; потери энергии, связанные с необходимостью преодоления сил трения в посадке двигателя в трубку.

Развитие стартовых установок данного типа происходило уже в нашей стране, и связано с появлением класса радиоуправляемых ракетопланов S8E, обладавших взлетной массой порядка 300 г. При использовании обычных МРД на черном порохе суммарным импульсом 20 и 40 Н·с скорость схода модели с классической стартовой установки составляла не более 10 м/с. И именно это заставило обратить внимание на почти забытую систему «пистон». В период подготовки к чемпионату мира 1987 года членами сборной команды была проделана большая работа по созданию такой конструкции, которая устранила бы все перечисленные недостатки «пистона». Надо отметить, что большой вклад в это дело внесли старший тренер сборной С. Жидков и спортсмены А. Коряпин и В. Ковалев.

С целью упрощения монтажа электрозапал использовали стандартный, напаянный на полоску двухстороннего фольгированного стеклотекстолита толщиной 0,8—1,2 мм, которая внутри поршня зажимается ламелями из пружинной нержавеющей стали. Такой вариант позволил сократить процесс снаряжения электрозапалом до десятков секунд.

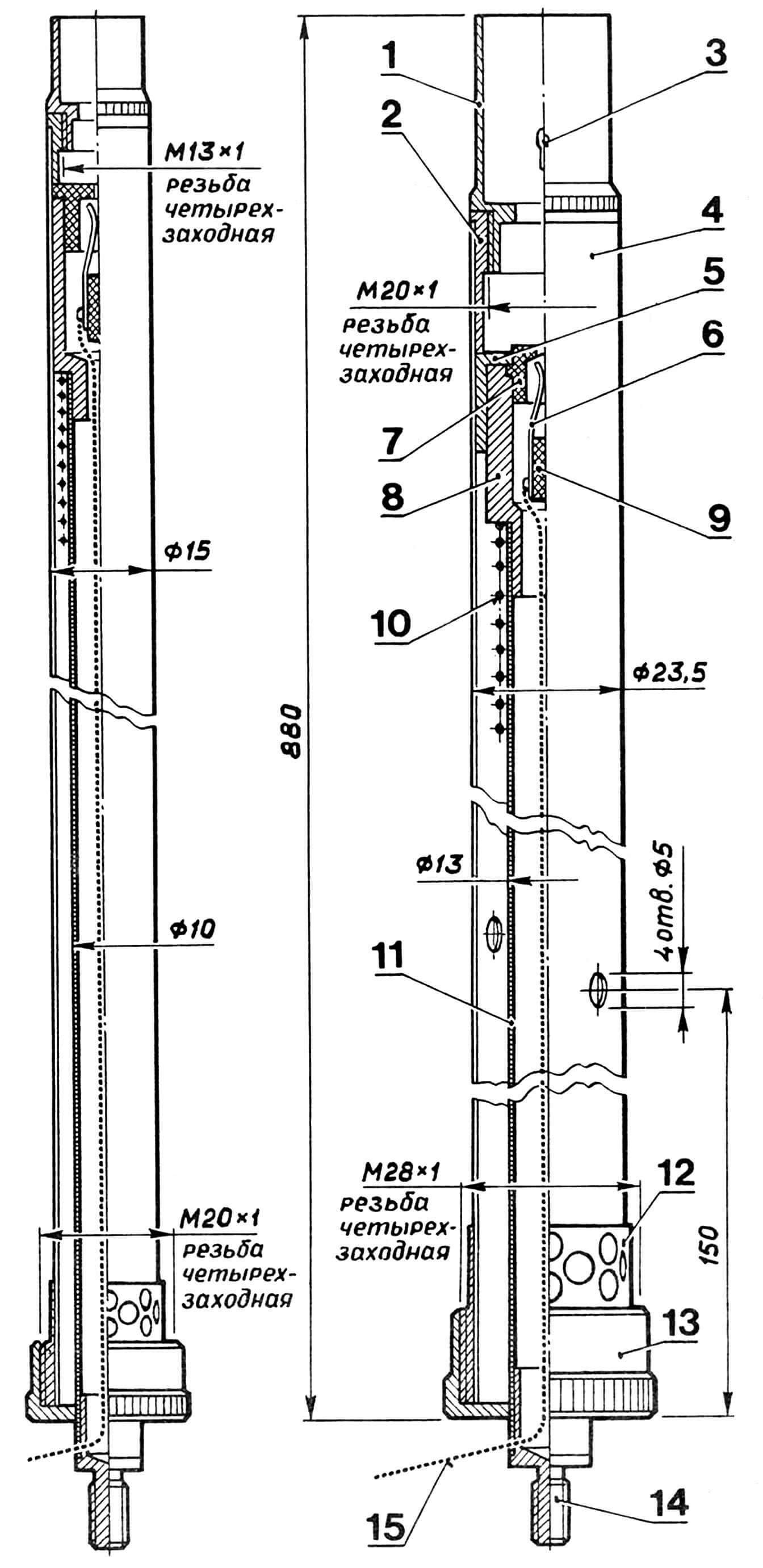

Другой недостаток, который старались исключить на данном этапе проектирования,— плотная посадка двигателя в трубу. Рассмотрение принципа работы установки привело к мысли, что достаточно отделить трубу от двигателя перегородкой с отверстием и одновременно исключить попадание газов под МРД (что достигается за счет кольцеобразной прокладки из силиконового герметика, уложенной под двигателем). Тогда в начале работы газы не смогут попасть под МРД и полностью уйдут в надпоршневое пространство. Так как сила давления газов на перегородку больше, чем на срез сопла двигателя, труба с моделью начинает интенсивно разгоняться. В этой фазе из-за больших ускорений ракета четко прижимается к трубе. В конце же хода стартового устройства последняя останавливается, а модель без потерь энергии легко выходит из стакана, которым заканчивается сама труба. Подобное решение позволяет одновременно сделать установку и универсальной: для двигателей различных диаметров используются сменные стаканы.

Немало времени заняла отработка таких параметров установки, как длина и диаметр трубы. В итоге, по результатам испытаний, остановились на том, что размер поперечника должен быть больше сечения двигателя на 2—4 мм, а длина равняться 800—900 мм.

Итог конструкторской работы: применение нового варианта «пистона» позволило освоить хороший вертикальный взлет ракетопланов, а В. Ковалеву стать первым чемпионом мира в классе моделей S8E. Однако напряженная эксплуатация выявила новый ряд недостатков: ненадежное крепление трубы на стержне (что иногда приводило к старту с трубой и, как следствие, к аварии); «выпрыгивание» ракеты из стакана при воспламенении запала; слишком сильный удар в конце хода стартового устройства; качание модели на установке под воздействием ветра. Все эти проблемы предстояло решить в период подготовки к спортивному сезону 1988 года.

Ненадежность крепления устранили введением резьбового соединения трубы со скользящей втулкой. При этом для оперативности обращения резьба сделана четырехзаходной, как и в узле фиксации стакана. «Выпрыгивание» ликвидировали увеличением надпоршневого пространства и строгой подгонкой длины пластинки электрозапала. Сильный удар смягчен за счет использования поршневого эффекта: сделав отверстия в трубе для стравливания газа, прошедшего за поршень при подъеме, удалось оставшийся участок использовать для сжатия воздуха. Небольшой избыток энергии гасится пружиной. Вращение ракеты устранено введением крыльевого держателя, выполненного в виде рогатки и закрепленного на штыре. После доработок «пистон» стал удовлетворять практически всем требованиям и без каких-либо коренных доработок используется до настоящего времени.

Надо отметить, что немалые проблемы возникают с выбором материала для изготовления труб: ведь они должны быть легкими, достаточно прочными и термостойкими. Первоначально использовали стеклопластик на различных связующих. Наиболее удачным следует признать термостойкий компаунд К-300, обеспечивающий приемлемую живучесть трубы. При обычных же эпоксидных смолах ресурс составляет в лучшем случае 2—3 запуска, что заставляет готовить запасные комплекты труб. В последнее время спортсмены стали применять кевлар вместо стеклоткани. Это не менее чем на треть снизило массу трубы без потерь прочности. В результате использования нового материала резко повышается эффективность действия стартовой установки. Именно в таком исполнении «пистон» позволяет реализовать ракетный старт тяжелых моделей со скоростью схода не менее 15—20 м/с и полностью отказаться от иных схем направляющих устройств.

Успех применения «пистона» в условиях класса ракетопланов заставил автора статьи предпринять попытки создания аналогичного устройства для небольших моделей (в основном «высотных»). Таковое было готово к сезону 1988 г. и являлось уменьшенной копией «прототипа»; исключения составляли лишь измененная конструкция поршня и уменьшенный до 15 мм диаметр трубы. Использование ее позволило автору стать чемпионом Европы в классе моделей S5C и одновременно рекордсменом мира с результатом 1545 м. В дальнейшем «пистон» взят на вооружение многими спортсменами во всех классах ракетных моделей.

Для изготовления деталей «пистона» (см. рис.) применяются следующие материалы: 1, 3, 12, 13 и 14 — алюминиевый сплав Д16Т; 5 (для устройства обычных размеров) и 8 — нержавеющая сталь X18Н10Т; 5 (для уменьшенной модификации), 7 и 9 — текстолит в прутках; 6 — пружинная сталь 65Г толщиной 0,5—0,7 мм; 10—проволока ОВС ø 1 мм (для уменьшенной модификации) или 1,5 мм; 11 — трубка из алюминиевого сплава Д16Т ø 10×1 (для уменьшенной модификации) или ø 14…15×1. В последнем случае при возможности лучше воспользоваться трубками из титанового сплава. Для намотки труб применяется стеклоткань толщиной 0,06 или 0,15 мм (соответственно размерам) в два слоя.

В заключение хотелось бы сказать о том, что проводившиеся сборной командой сравнительные испытания обычной и газодинамической стартовых установок с замером высоты полета не выявили каких-либо преимуществ лишь для моделей классов S3A и S6A. Это очевидно, связано с минимальным весом таких ракет, и, следовательно, энергию двигателя тратить на разгон тяжелой трубы бессмысленно. Нужно еще в данном случае учитывать и газодинамику стандартных двигателей.

В. МИНАКОВ, трехкратный чемпион Европы