Уже стало делом привычным появление очередных статей по электромобильной тематике. Неудивительно: в США производство электромобилей составляет 1/5 часть от общего объема выпуска легкового автотранспорта. А в Швейцарии каждому желающему приобрести электромобиль выделяется кредит в 5000 швейцарских марок.

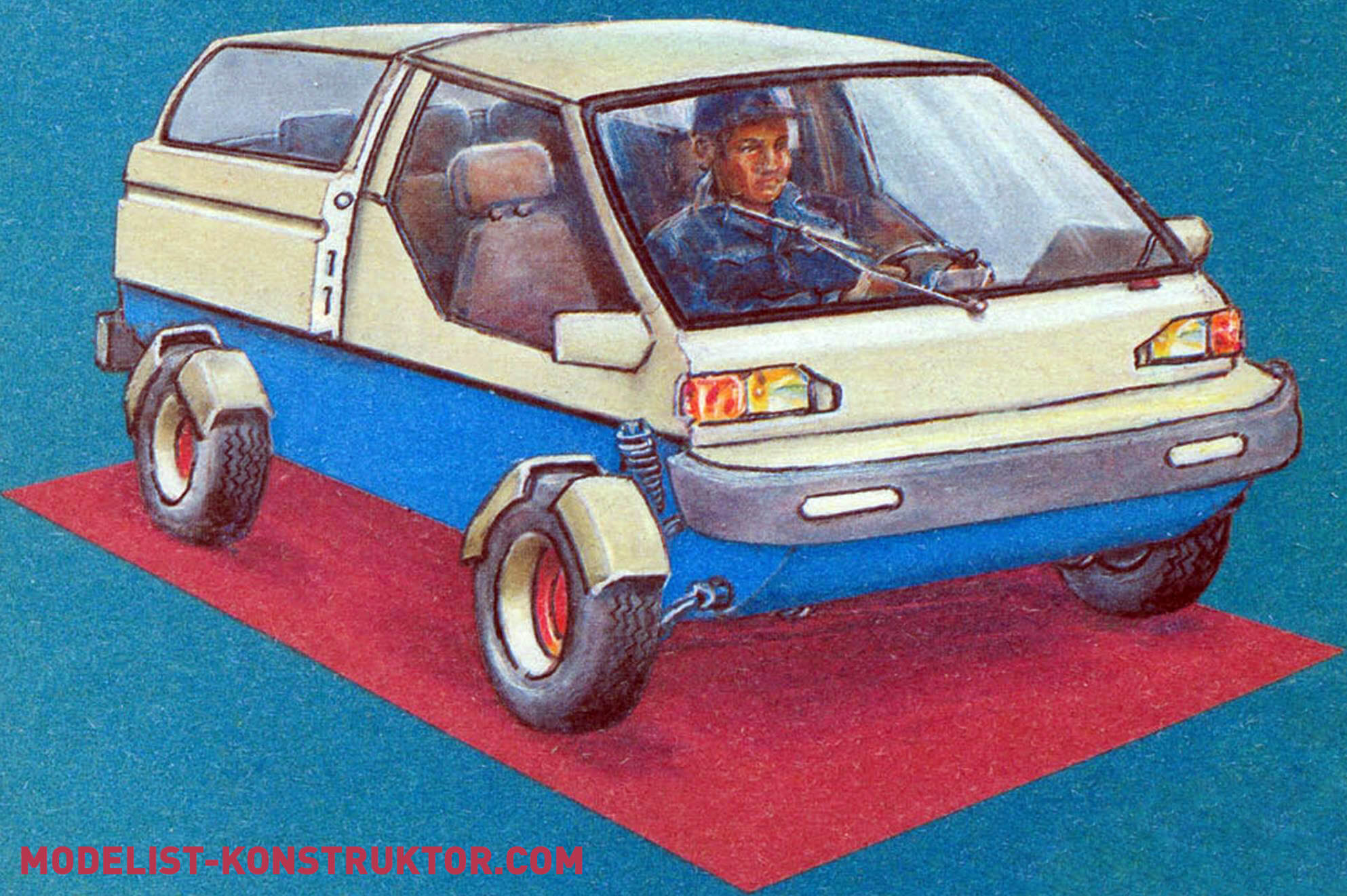

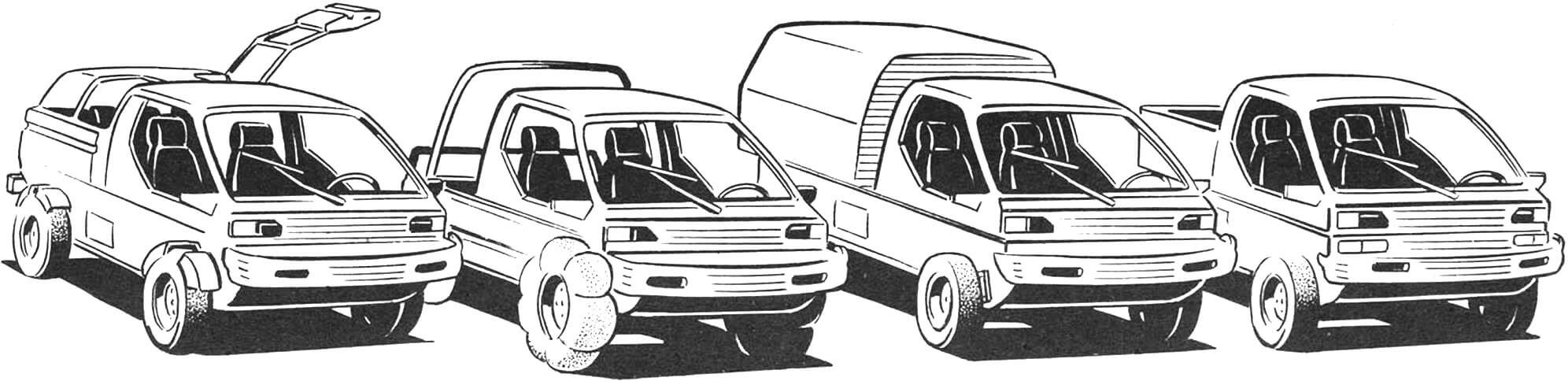

Автомобиль, о котором пойдет речь ниже, относится тоже к классу электромобилей. Спроектирован он и изготовлен небольшой серией в конце 80-х — начале 90-х годов. Заложенная конструктивная особенность позволяет использовать его как с обычным приводом, то есть с двигателем внутреннего сгорания (ДВС), тан и с любым другим. В основе проекта лежит метод открытой архитектуры, модульности кузова, двигателя и отдельных систем. Это позволяет в течение всей эксплуатации автомобиля производить модернизацию формы и типа кузова, двигательной установки и других его элементов. Учитывая многообразие форм комплектующих, эту машину можно отнести к разряду «конструктора для взрослых».

Поэтому, чтобы не быть многословными, остановимся на варианте автомобиля Ф2 с кузовом «Улан». История его создания несколько необычна. Основная концепция машины была заложена на одном из автодромов Прибалтики в 1 982 году. Тогда же появились и первые разработки, которые в 1986 году под влиянием ульяновского конструктора И.Линуса приобрели реальные очертания. И наконец, в начале 1986 года под «нажимом» вездесущих самодельщиков мы приступили к реализации проекта.

Надо сказать, что машин мы заложили сразу три, так было легче. Однако по истечении некоторого времени количество желающих стало расти, причем никакие уговоры в отношении «сложности и трудоемкости» не принимались в расчет. Всем хотелось иметь вездепроходимую «лошадку» стоимостью в 1500 руб. (наши оценки). Появилась даже возможность собирать конструкции в одном из цехов завода. Это, видимо, нас сильно «испугало», потому как автомобиль никак не предназначался для большой серии и по своей сути являлся всего лишь экспериментальной моделью. Поэтому мы быстренько разработали упрощенный вариант на основе узлов и деталей от мотоколяски С3Д под названием «Тай», однако при общем одобрении никто его строить не стал. Впрочем, у автора этих строк потом было желание поменять свой «Улан» на конструкцию «Тай». Впоследствии мы стали бороться с излишней «массовостью» и старались конструкции собирать «скрытно» (например, в помещении размером 3x3x4 м были собраны две машины карусельным способом. Другие помещения тоже особо не «баловали» размерами. Самое замечательное, что автомобиль можно было выносить через обыкновенные двери. Удобно было и складирование — в разобранном состоянии на площади в 2,5 кв.м располагалось два автомобиля!).

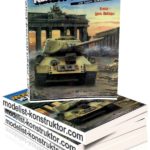

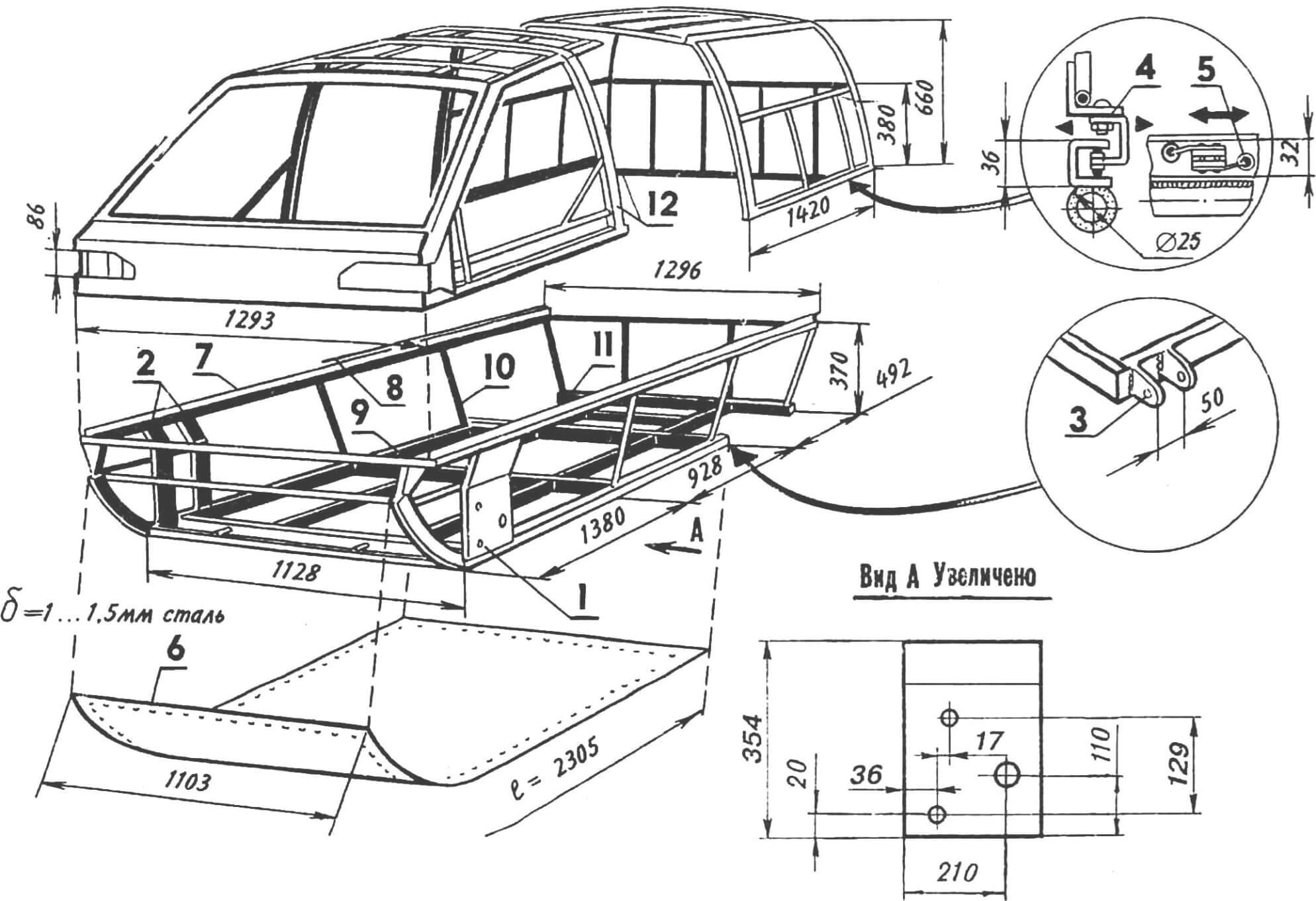

Кузов автомобиля представлен тремя модулями: несущим, передним и задним.

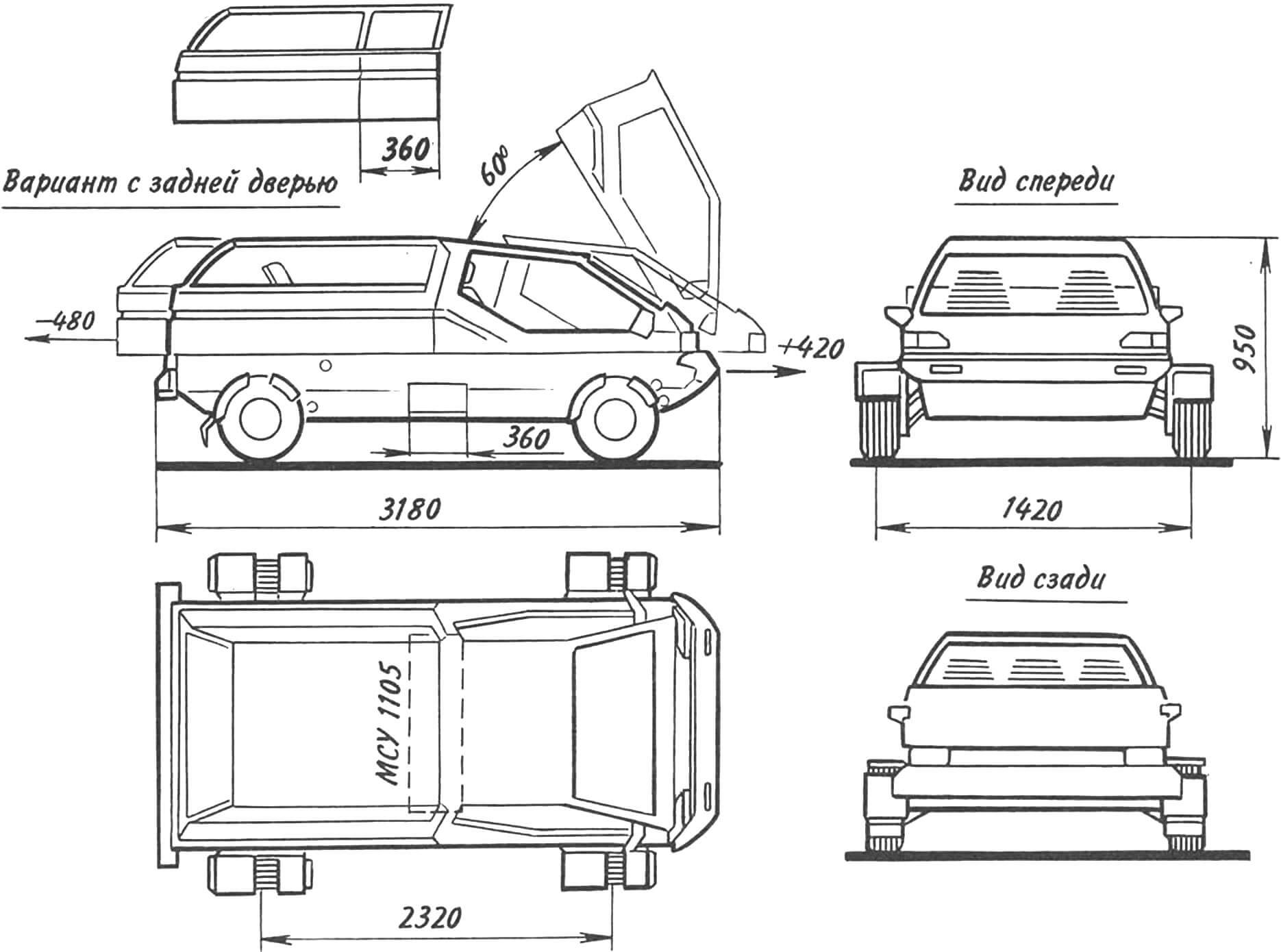

1 — амортизатор, 2 — защитный щиток, 3 — несущий модуль, 4 — модульная силовая установка (МСУ), 5 — грузовой модуль, 6 — дуга безопасности, 7 — передний модуль, 8 — электродвигатель, 9 — рычаги передней подвески.

Несущий модуль — основа всей конструкции и по аналогии с микропроцессорной техникой является «материнской платой» для всех агрегатов. В нем расположены силовые элементы, подвеска, двигатель и вспомогательные системы, что, по существу, превращает его в самостоятельную транспортную единицу — грузовую платформу.

Два других элемента играют больше декоративную роль, придавая машине форму или удобство при размещении грузов.

1 — узел крепления передней подвески (Ст.3 толщиной 3,5 мм), 2 — ребра (Ст.3, труба 60x30x3 мм), 3 — узел крепления задней подвески, 4 — узел навески грузового модуля, 5 — ролики, 6 — защитный лист, 7 — уголок опорный переднего модуля (Ст.3, угольник 32x32x3 мм), 8 — направляющие грузового модуля (Ст.45, 36x27x2,0 мм), 9 — несущая балка (Ст.3, труба 60x30x3 мм), 10 — боковой раскос (Ст.3, труба 14×1,5 мм), 11 — задняя поперечная балка (Ст.3, труба 40x28x2 мм), 12 — каркасы съемных модулей (титан, трубы 14×1,5 и 22×2,5 мм, лист толщиной 4 мм).

Подвеска вынесена наружу. Это не противоречит правилам безопасности, хотя накладывает некоторую специфику при эксплуатации. С другой стороны, отсутствие надколесных ниш позволяет получить «чистые» формы кузова и использовать колесные шины любого диаметра.

Передняя часть автомобиля напоминает панель багажника «восьмерки». Здесь используются передние боковые стекла от этой же модели, которые согласно требованиям у нас сдвигаются (правда, всего на 18 см, но этого вполне достаточно для вентиляции или обмена мнениями с инспектором; впрочем, для любителей «подлокотной» езды стекло можно сдвинуть совсем). Вся эта конструкция весом в 48 кг крепится быстросъемным замком и может быть снята одним человеком за 5—6 секунд. Из оборудования в модуле располагаются датчики контроля, основная светотехническая система, электропривод и газовые пружины. Доступ в салон автомобиля осуществляется подъемом либо сдвигом модуля относительно несущей рамы.

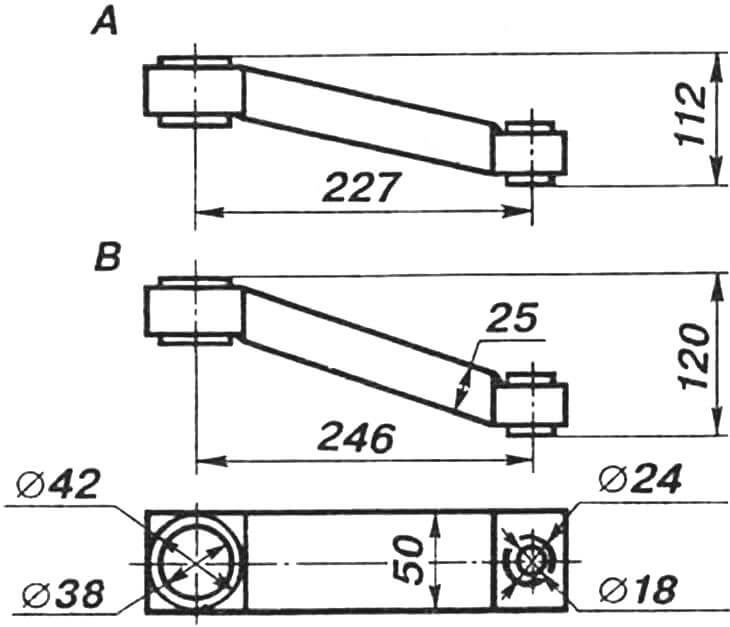

А — верхний рычаг (Ст.3, 50x25x3 мм), В — нижний рычаг (Ст.3, 50x25x3 мм).

Грузовой модуль — быстросъемная декоративная конструкция весом всего в 38 кг. Расположен он на Н-образных направляющих основного несущего модуля. Изготовлен из композитных материалов. Стекла из органики. Из оборудования комплектуется только вспомогательными светоуказателями. Доступ в салон осуществляется сдвигом модуля назад относительно передней части.

Передний и грузовой модули представляют собой каркас из титановых труб диаметром 14—22 мм (которые с успехом можно заменить на стальные), обшитый сверху алюминиевым (1,5 мм) листом. Неровности и пустоты заполнены пенопластом. Наружная и внутренняя поверхности покрыты 5 слоями стеклоуглепластика.

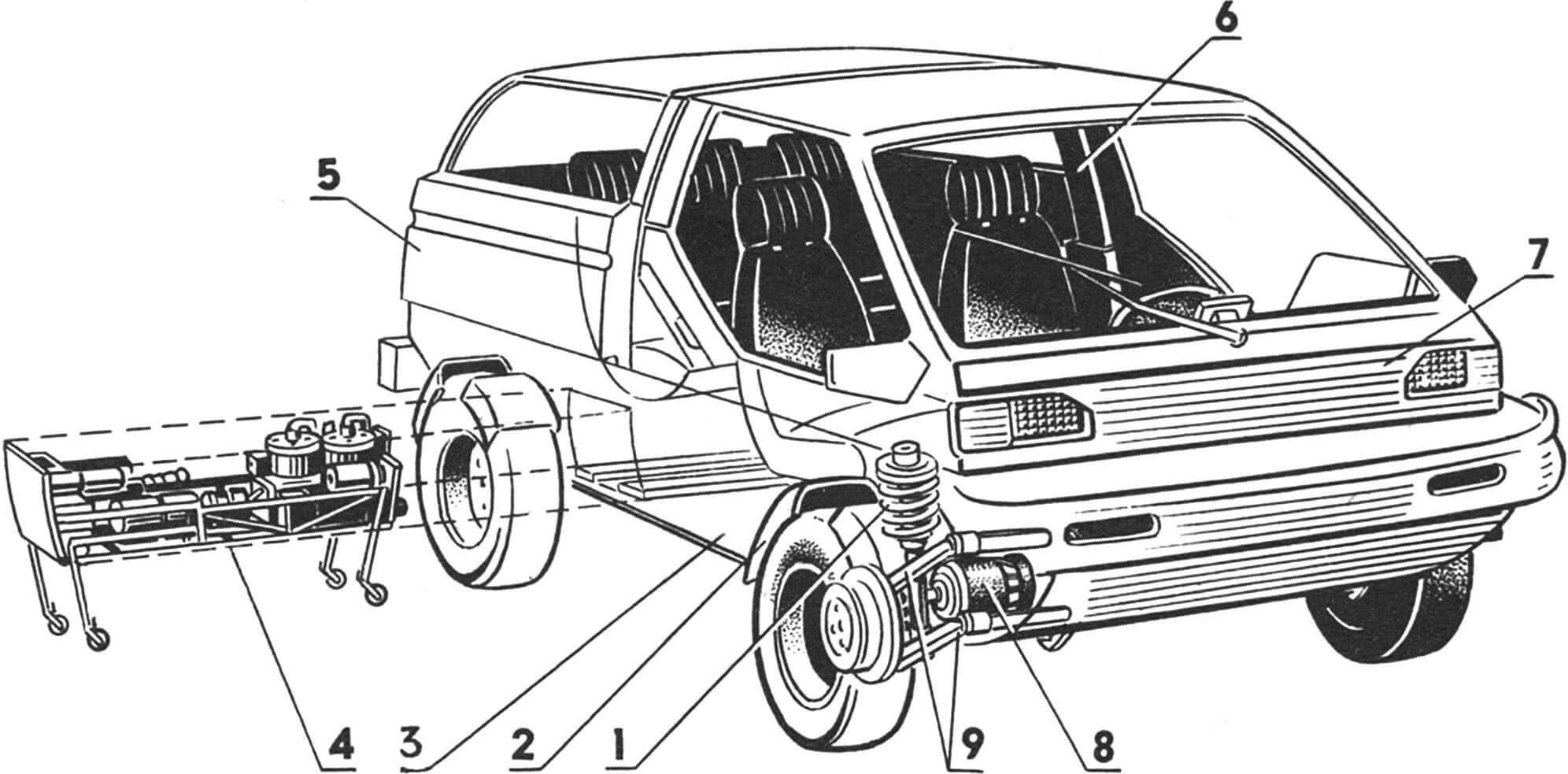

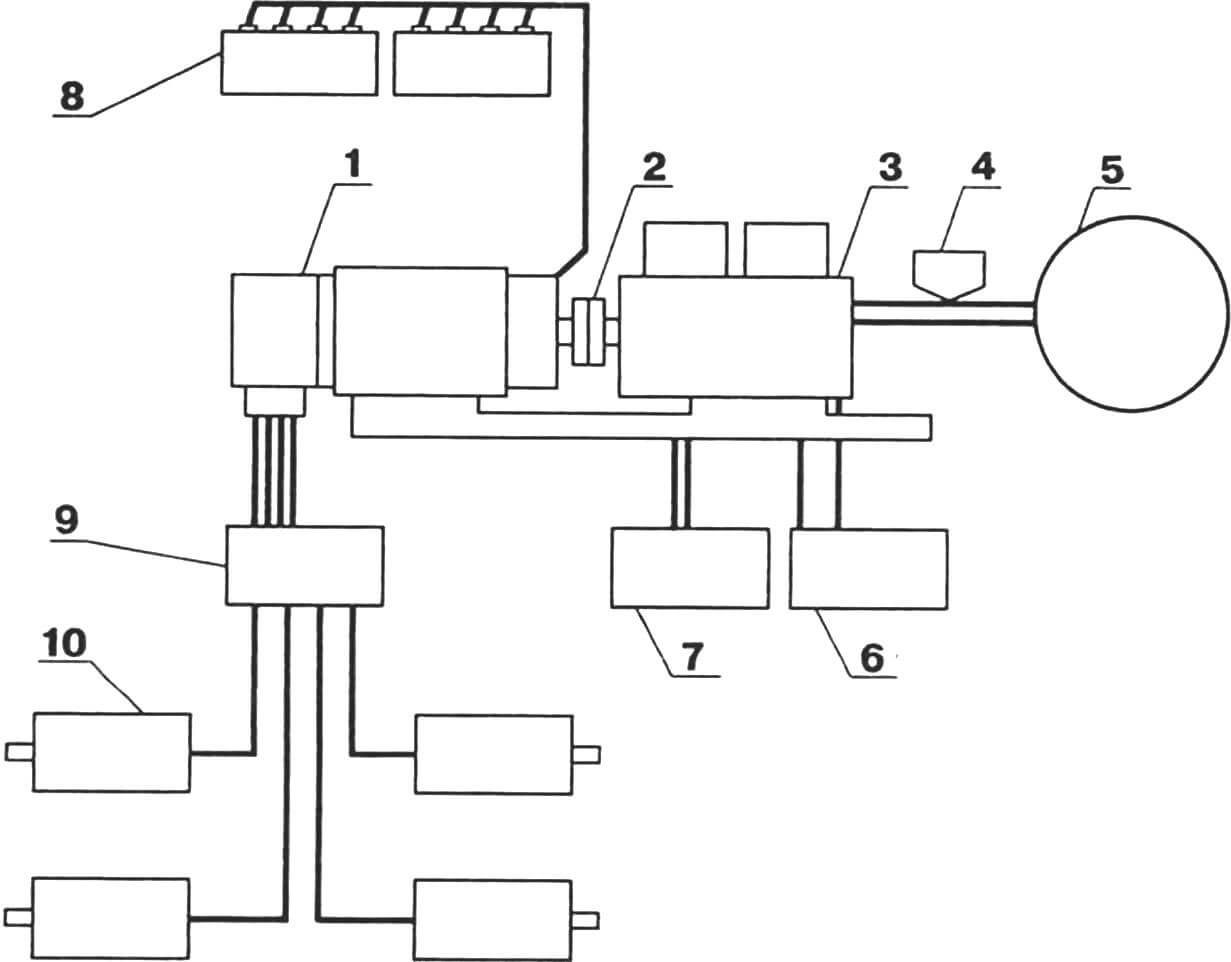

1 — стартер-генератор СТГ-21, 2 — электромагнитная муфта, 3 — ДВС (488 куб.см) «Вихрь-30», 4 — насос, 5 — бак с горючим, 6 — электрофильтр, 7 — блок управления, 8 — аккумуляторные батареи (две по 100 А/ч), 9 — тиристорный блок управления, 10 — электропривод СТГ-3.

Несущий модуль представляет собой пространственную конструкцию, состоящую из стальных труб прямоугольного сечения (40x29x2,5 мм). Стыки элементов рамы укреплены стальными косынками из листа толщиной 2,5 мм. В передней части рамы вварены втулки под переднюю подвеску. Снизу конструкцию защищает 1,5-мм лист из нержавеющей стали. Сверху силовую конструкцию ограничивает съемная дуга безопасности, а с бортов — Н-образные направляющие, к которым крепятся декоративные модули корпуса. Пространственные промежутки заполнены пенопластом, а наружный пол покрыт 2-мм пластиком.

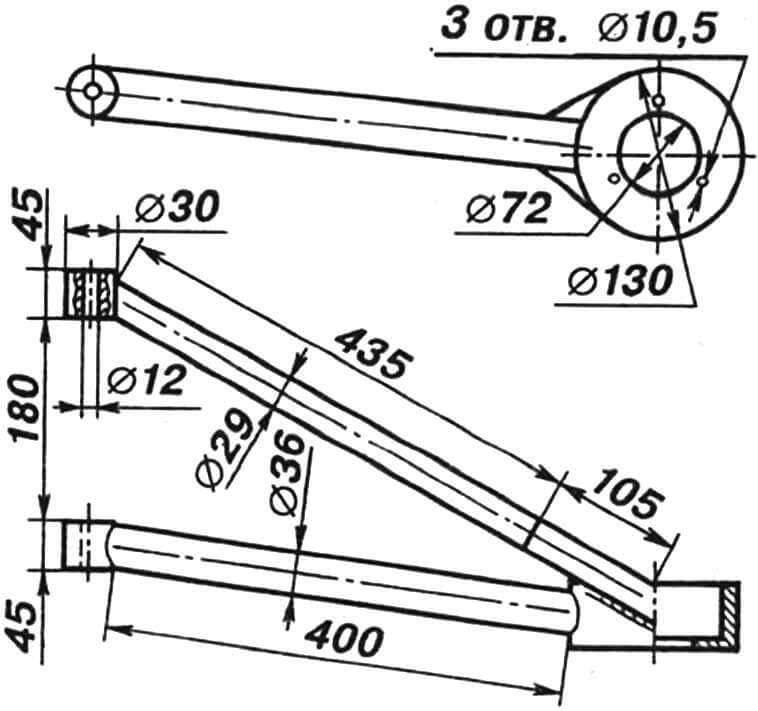

Передняя и задняя подвески ничем особенным не отличаются. Они классические, маятникового типа, на продольных рычагах (подробное описание можно найти в номерах журнала за 1982—1985 гг.).

Рулевое управление — автомобильного типа.

В зависимости от дорожных условий машина комплектуется колесами различного диаметра (можно даже поставить пневматики большого диаметра при использовании автомобиля на целине), но обычно применяются расширенные в ободе покрышки от мотоколяски С3Д.

Силовая установка, как и у любого другого электромобиля, состоит из двух основных частей — электропривода и источника энергии.

Изготовление прогрессивного привода — двигатель — колесо — проблематично в кустарных условиях. Проще оказалось подобрать подходящий привод от списанной техники в ближайшем аэропорту. Подойдет прежде всего стартер-генератор СТГ-3 или аналогичный; их потребуется 4 или, в крайнем случае, 2 (для заднеприводного варианта). Передача крутящего момента от двигателя к колесу — через кардан, но можно и цепью по аналогии с приводом, применяемым в мотоциклах.

Теперь остается самое главное — источник питания. Существует несколько вариантов решения этой проблемы:

а) приобрести побольше комплектов аккумуляторов и гарантированно проезжать свои 60 км в день,

б) подождать до лучших времен, когда появятся обещанные супераккумуляторы, в) изготовить довольно сложный комплекс «ДВС-генератор».

Мы выбрали третий вариант и не ошиблись.

В состав модульной двигательной установки у нас входят: ДВС (488 куб.см) «Вихрь-30» с электронным регулированием режима работы, электрогенератор (доработанный СТГ-21), аккумуляторный блок (2 аккумулятора 100 А/ч), многоканальный тиристорный блок управления (Т-200), а также другие вспомогательные системы.

Опыт показал, что вместо прожорливого двигателя «Вихрь» лучше использовать малогабаритный дизельный; но генератор необходимо приобретать только авиационный, типа СТГ-21, СТГ-18 или аналогичный: они снабжены обгонными муфтами, и у вас не будет многих проблем при запуске. Вес такого комплекса может достигать 100 кг (у нас — 92 кг), при отдаваемой мощности в 10—20 кВт, что вполне достаточно для данного класса автомобиля.

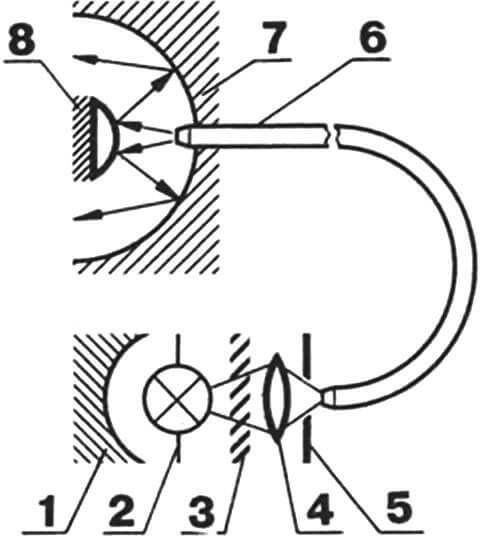

1 — отражатель лампы, 2 — галогенная лампа, 3 — электронная лампа, 4 — концентратор, 5 — диафрагма, 6 — волоконный жгут, 7 — отражатель фары, 8 — вспомогательный отражатель.

В комплект электронного оборудования входит волоконно-оптическая система, некоторые элементы которой можно изготовить самостоятельно. Это относится к системе пассивного контроля функционирования светотехнических приборов — поворотников, фар ближнего и дальнего света, стоп-сигнала и некоторых других систем. Работает такая система проще простого — необходимо лишь один конец световода подставить к лампе (например, к поворотнику), а другой вывести на панель приборов. В качестве световодов вполне подойдут полимерные нити от популярного волоконного светильника. Необходимая длина достигается путем последовательной склейки эпоксидным компаундом торцевых концов световодов. Для улучшения восприятия на панели можно установить фоконы (расширители светового пучка) или использовать небольшие линзы.

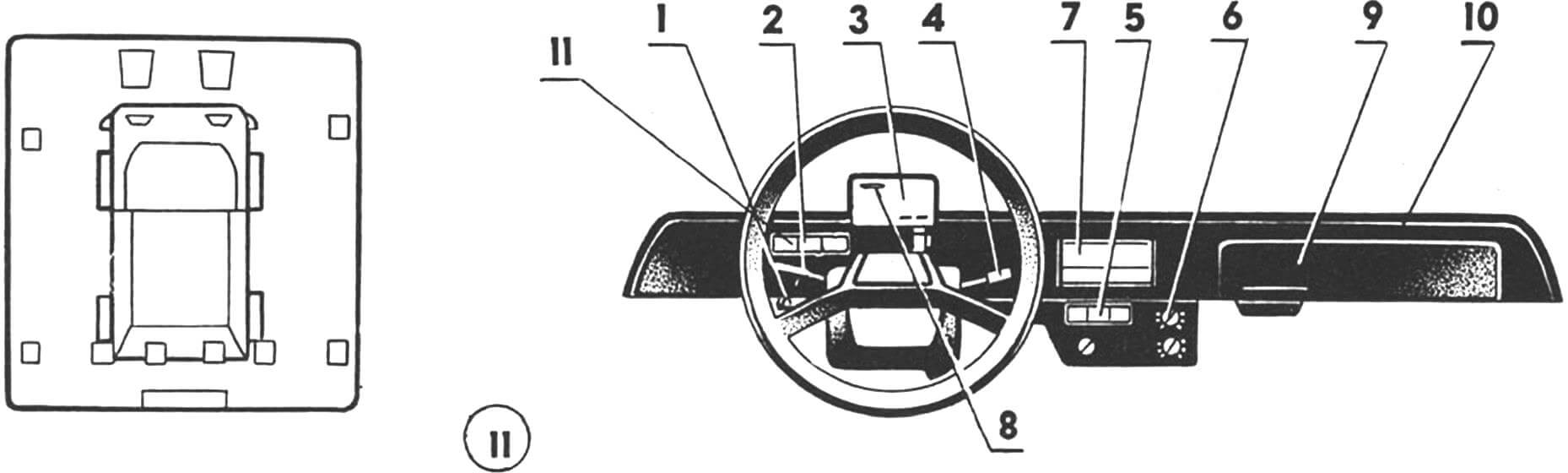

Подобная система охватывает всю конструкцию автомобиля Ф2 «Улан». Интереснее, но также и сложнее представлена активная волоконно-оптическая система. Принцип работы ее достаточно прост и заключается в прерывании светового потока от источника к приемнику. По разности между эталонным значением и действительным определяются необходимые параметры (например, уровень горючего или скорость вращения колеса). В качестве управляющей используется микросистема на основе КМ181ОВМ88 процессора (аналог 8088), которая последовательно опрашивает каждое устройство по единственному светоканалу, выводя необходимую информацию на жидкокристаллическую матрицу панели приборов.

1 — переключатель света фар, 2 — переключатель сигналов поворота, 3 — жидкокристаллический индикатор (120×64 мм), 4 — переключатель омывателя стекол, 5 — клавиши включения дополнительных фар, обогревателя стекол и аварийной сигнализации, 6 — рукоятка управления отоплением-вентиляцией, 7 — радиоотсек, 8 — электронные часы, 9 — перчаточный ящик, 10 — жалюзи вентиляционной системы, 11 — табло волоконно-оптической системы.

Согласно требованиям запрещается изменять параметры светотехнических устройств. С другой стороны, в отношении вспомогательных светосистем — ограничений нет. Поэтому можно произвести модернизацию дополнительных фар стоп-сигнала, поворотников. Чтобы получить необходимый световой поток, потребуется соединить параллельно несколько световодов (10 — 20 шт.). В качестве источника света необходимо использовать мощные галогенные лампы (у нас 30V 400 Вт). Путем перекрытия светового потока электронными шторками достигается функционирование необходимого светоуказателя.

Для получения чистых и прочных покрытий при работе с углепластиками мы применили ультразвуковой смеситель. Кроме того, для лучшей пропитки слоя стеклоуглеткани воспользовались валиками для выжимания белья от стиральной машины. И, наконец, пригодился бытовой ультрафиолетовый прожектор: закрепили его на расстоянии 1…1,5 метра от объекта и оставляли его включенным на все время отверждения смолы.

Пенопласт можно использовать любых марок, но лучше приобрести двухкомпонентный раствор, который используют при производстве холодильников.

Сборку каркаса или рамы целесообразно производить на стапеле (на ровном столе), в крайнем случае — на полу. Все сварочные работы — в среде защитного газа (углекислый газ, аргон). Проваренные места необходимо очистить и покрыть лаком или защитной краской.

Автомобиль получается очень симпатичным, довольно легким (снаряженный вес — 550 кг) и развивает скорость до 90 км/ч.

Р. СИНГАТУЛИН, г. Саратов