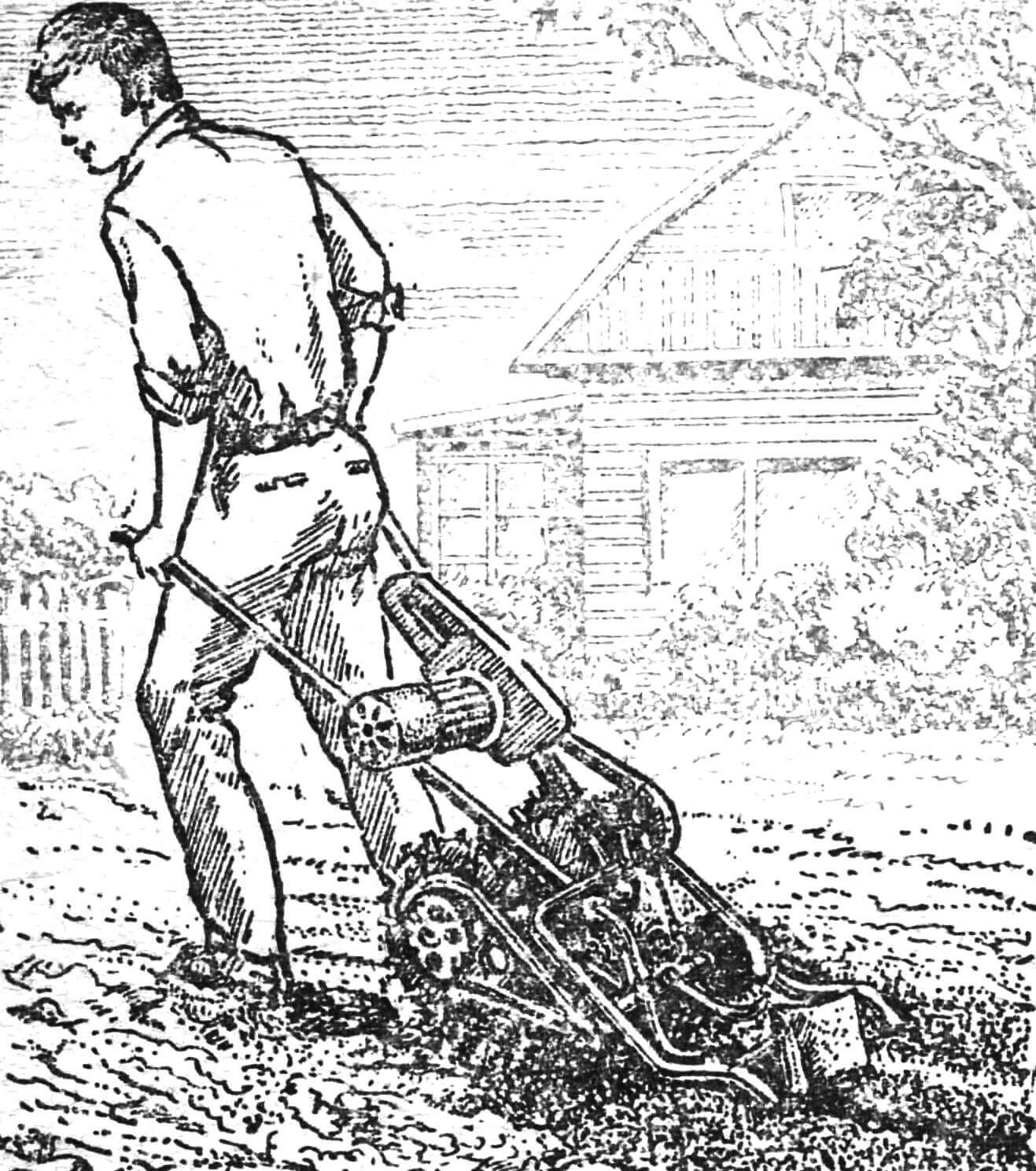

Идея приспособить для обработки приусадебного участка уже имеющийся в хозяйстве механический инструмент или транспортное средство сама по себе не нова. Наш журнал неоднократно рассказывал о почвообрабатывающих механизмах, созданных на базе мотоцикла, велосипеда, даже обычной электродрели, И зачастую эти оригинальные конструкции получали широкий читательский резонанс.

Многих, например, заинтересовала статья свердловчанина А. Ф. Гордина «Полифреза на поле» (см. «М-К» № 10 за 1984 г.), в которой он рассказывал о созданном им высокоэффективном разрыхляющем почву прицепе-фрезе к мотороллеру «Тула-200». А если у вас нет мотороллера? «Не беда, — уверяет А. Гордин. — Ведь его вполне может заменить механическая цепная пила».

Конечно, применением в качестве силовой установки мотоблока двигателя от цепной пилы — например, бензопилы «Дружба» — никого не удивишь. Но конструкция, о которой пойдет сегодня речь, имеет важное достоинство — она не предусматривает переделок самой пилы. В результате достаточно буквально нескольких минут — и последнюю вновь можно использовать по прямому назначению. Поэтому мы надеемся, что новая разработка А. Гордина заинтересует наших читателей.

После того как в журнале появились описания и чертежи моего почвообрабатывающего прицепа, я получил около 800 писем со всех концов нашей страны. Авторы некоторых высказывали соображения, что наряду с несомненными достоинствами широкозахватной фрезы она не всегда удобна на небольших участках, где мешают кусты, деревья, хозяйственные постройки… Да и сам я со временем пришел к тому же выводу: хотя в поле мотороллерная фреза во много раз производительнее обычного мотоплуга, в стесненных условиях более приемлем компактный инструмент традиционной схемы. Именно это и побудило меня к изготовлению такого механизма.

Прежде всего предстояло выбрать тип силовой установки. Здесь я решил руководствоваться тем же принципом, что и при создании первой конструкции: на используемом лишь периодически механизме не должно быть постоянно установленного двигателя. Поэтому остановился на успешно эксплуатировавшейся в домашнем хозяйстве цепной электрической пиле «Парма» (хотя возможно применение и других аналогичных инструментов — например, бензопилы «Урал»).

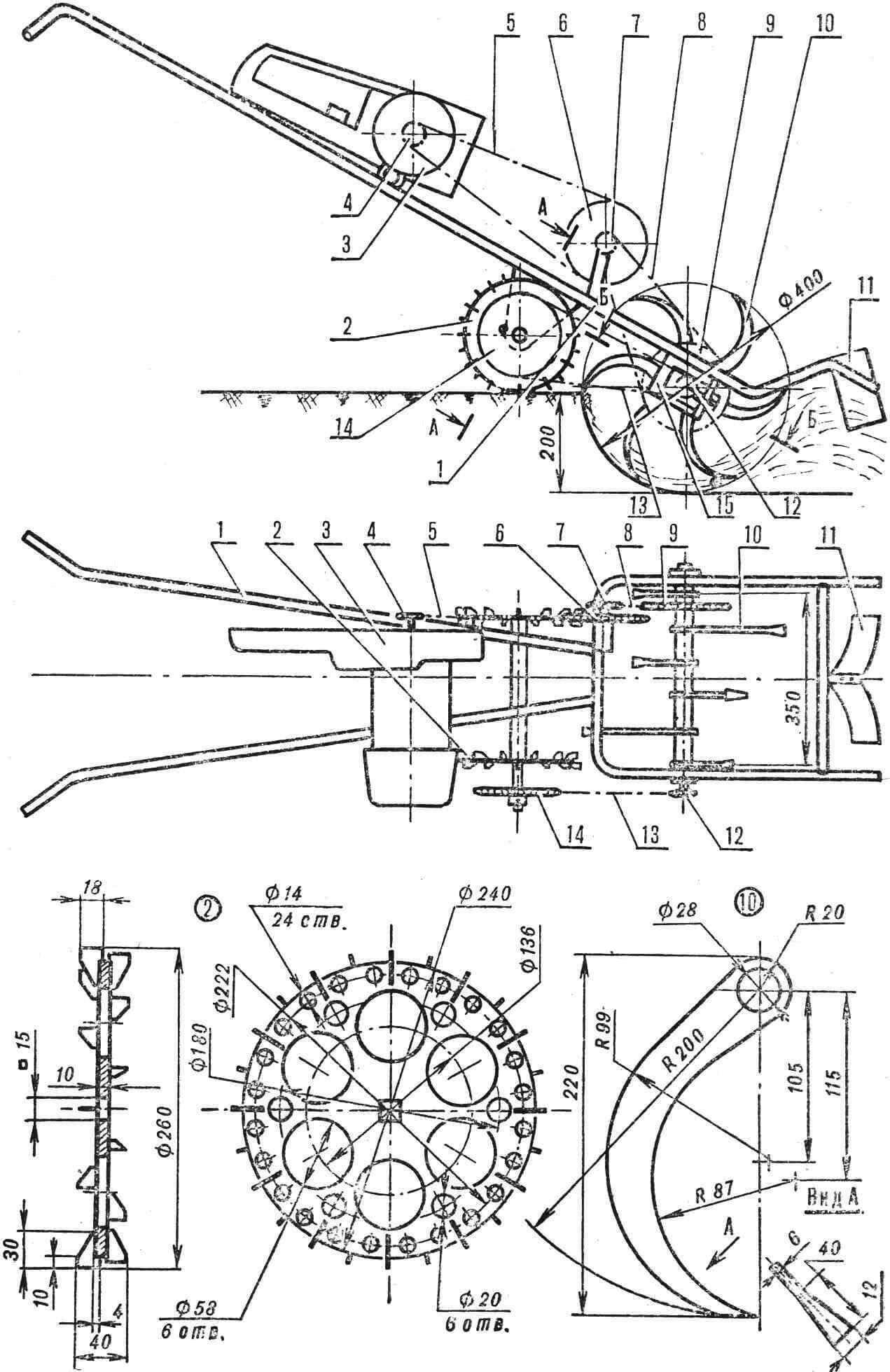

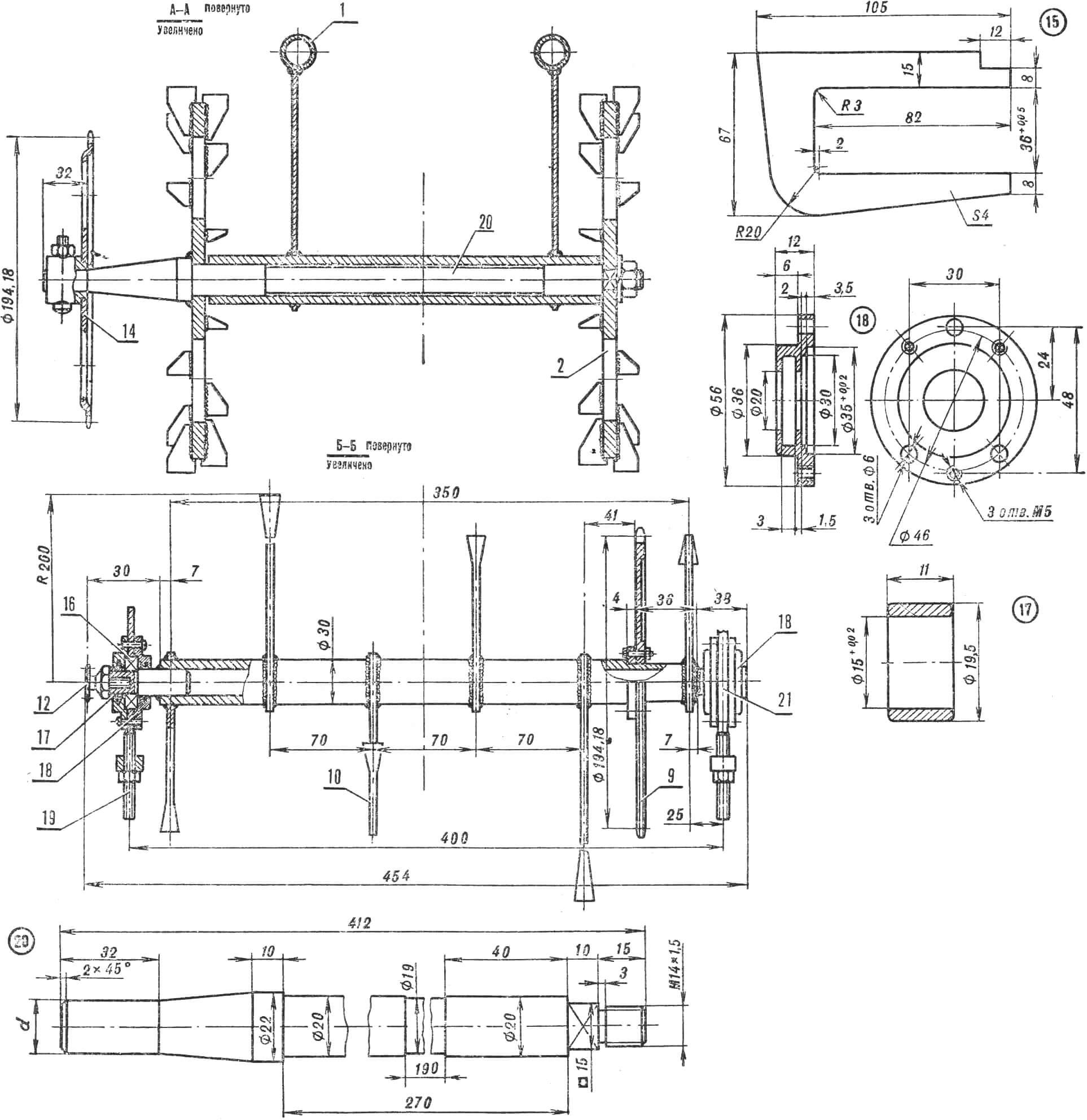

1 — рама, 2 — ходовое колесо, 3 — цепная пила «Парма», 4 — звездочка Z = 6, 5, 13 — велосипедные цепи (шаг 12,7 мм), 6, 14 — велосипедные звездочки Z = 48, 7 — звездочка Z = 6, 8 — мотоциклетная цепь, 9 — звездочка Z = 48, 10 — зуб фрезы, 11 — отбойник земли при окучивании, 12 — ведущая звездочка привода ходовых колес, 15 — вилка, 16 — подшипник № 202, 17 — распорная втулка, 18 — крышка подшипников вала фрезы, 19 — натяжной винт М6, 20 — вал ходовых колес (размер d — по диаметру посадочного отверстия звездочки), 21 — пластина-держатель 45x36X4 мм. Кожухи цепных передач и верхний кожух фрезы условно не показаны.

Устройство фрезы показано на рисунке. Рама сварена из стальных труб Ø 24 мм, с толщиной стенки 4 мм. Силовая установка крепится обычными хомутами. Схему крепления не привожу, поскольку тут допустимы варианты.

Трансмиссия механизма — двухступенчатая цепная передача; цепь и звездочки первой ступени (за исключением приводной) взяты от старого велосипеда. Приводная звездочка электропилы Z = 6 сохранена неизменном, поскольку она рассчитана под цепь такого же шага (12,7 мм). Цепь и звездочки второй ступени более мощные, мотоциклетные с тем же шагом 12,7 мм.

Ходовые колеса приводятся в движение вспомогательной цепной передачей — фактически третьей ступенью трансмиссии. Число зубьев ведущей звездочки механизма передвижения подбирается опытным путем в зависимости от скорости обработки почвы.

Фреза — толстостенная труба Ø 30 мм, к которой приварены 6 одинаковых зубьев со смещением 30° по отношению друг к другу. По краям в трубу вварены полуоси, посаженные в подшипники № 202. Требуемое натяжение цепи и положение оси обеспечивают специальные винты.

Напомню, что все цепные передачи, а также блок фрез сверху закрываются защитными кожухами. И еще одно обязательное требование техники безопасности: электрическую пилу необходимо хорошо заземлить, то есть обеспечить надежный контакт между корпусом и рамой фрезы.