Мотор работал на топливе, состоящем из смеси бензина АИ-93 (удельный вес 0,74) и масла МГД-14М в пропорции 1:30. Топливо самотеком поступало из расходного бака, установленного на высоте 2,5 м относительно карбюратора.

Перед испытаниями были проверены фазы газораспределения, уточнена эффективная степень сжатия — она составила величину Еэф = 5,6. Была отмечена низкая величина среднего эффективного давления серийного двигателя — всего 3,56 кг/см2.

Все операции, связанные со снятием характеристик, проводились на комплексном моторном стенде, изготовленном в авиационном отделе Научно-технического центра «Исток» и позволявшем одновременно регистрировать величины крутящего момента, расхода топлива, числа оборотов и температуры головок цилиндров.

Стенд включает в себя балансирный станок, мулинетку (деревянный воздушный винт диаметром 840 мм), расходомер топлива (штихпробер) с герметичными контактами (герконами), термопару со стрелочным индикатором и расходный топливный бак емкостью 10 л.

Для изменения момента сопротивления на концы лопастей мулинетки крепились шесть пар сменных тормозных пластин, что позволяло получить семь точек замеров параметров внешней характеристики.

Мерительная база штихпробера состояла из трех объемов, контролируемых герконами, магнитного поплавка и трехходовых кранов. Электронный тахометр — бесконтактный, с индукционным датчиком. Измеритель температуры — авиационный, регистрирующий температуру головок цилиндра под свечой.

Для уменьшения сил трения все подвижные соединения станка оснащены подшипниками качения.

Работы проводились в четыре этапа:

1) снятие исходных (контрольных) характеристик серийного двигателя;

2) модернизация;

3) снятие характеристик модернизированного двигателя и проверочный облет его на дельталете;

4) снятие характеристик модернизированного двигателя без воздуходувки и редуктора.

Первый этап осуществлялся на комплексном моторном стенде.

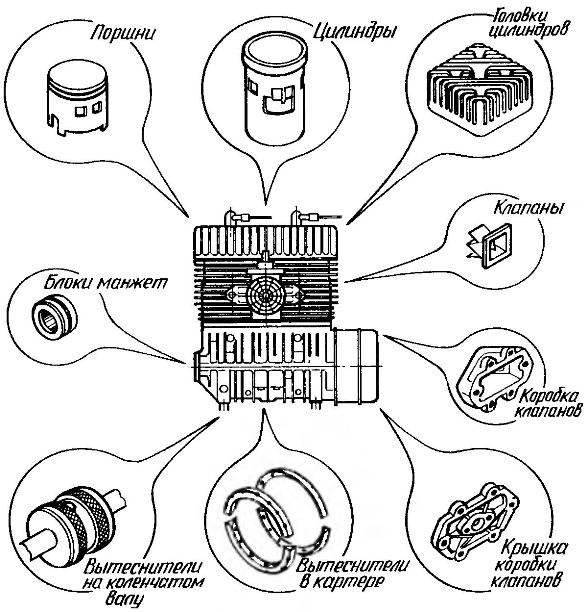

Рис. 1. Узлы и детали серийного двигателя РМЗ-640 «Буран», которые были вновь изготовлены или модернизированы.

Рис. 2. Доработанные впускное (а) и выпускное (б) окна цилиндра (поверхность цилиндра развернута в плоскости чертежа).

Рис. 3. Доработанный поршень (поверхность поршня развернута в плоскости чертежа).

Рис. 4. Вытеснители в картере:

1 — камера кривошипная; 2 — вытеснители (АМг-6); 3 — винт М4 (20 шт.).

Рис. 5. Вытеснители на коленчатом валу:

1 — коленвал; 2 — вытеснители (стеклонить на эпоксидном связующем); 3 — лунки (сверление d4 на глубину 0,5 мм, 20 шт.).

Рис. 6. Блок манжет:

1 — обойма (анодированный Д16Т); 2 — кольцо уплотнительное, резиновое (от ВАЗ-2108); 3 — манжета (от ВАЗ-2101, обрезанная).

Рис. 7. Коробка клапанов:

1 — клапан пластинчатый (2 шт.); 2 — корпус коробки (АЛ1); 3 — крышка (АЛ1); 4 — винт М5 (8 шт.).

Условия испытаний: температура наружного воздуха +2°С; атмосферное давление — 746 мм рт.ст.; топливо — смесь бензина АИ-93 с маслом МГД-14М (1:30); карбюратор — К-62Ж (диаметр главного жиклера — 1,36 мм; эффективная степень сжатия Еэф = 5,6); свечи — А17ДВ.

Были получены следующие результаты.

Винтовая характеристика (внешняя нагрузка — воздушный винт диаметром

1,6 м и шагом 0,79 м): Ne = 25,8 л.с. при 5086 об/мин, Се = 0,433 кг/ч л.с.

Внешняя характеристика (внешняя нагрузка — мулинетка): Ne = 27,9 л.с. при 5514 об/мин, Се = 0,416 кг/ч л.с. Температура головки t°C = 212°С.

Второй этап — собственно модернизация. Доработке подверглись; картер (в углах кривошипной камеры установлены вытеснители), головки цилиндров (опорные поверхности головок подрезаны на

1,8 мм для увеличения эффективной степени сжатия, Еэф повысилась до 7,2, сами цилиндры (расточены впускные и выпускные окна), коленчатый вал (в выемках щек установлены вытеснители), манжеты коренных шеек коленвала (обрезаны на 1 мм). Расточен также диффузор карбюратора до диаметра 33,6 мм, увеличен диаметр главного жиклера до 2,12 мм, уменьшена высота распылителя на 0,76 мм.

Фазы газораспределения (впуска и выпуска) увеличены. В каждом цилиндре изготовлены два дополнительных канала перепуска с фазами, равными фазам основных каналов (гильза цилиндра при этом не выпрессовывалась).

Изготовлены заново; поршни, коробка клапанов, крышка коробки, обратные пластинчатые клапаны (пластины, седла и ограничители), обоймы манжет.

Поршни откованы из сплава АК12Д. Они имеют по два продувочных окна, что снизило температуру верхних колец и головок поршней и исключило их прогар.

В отличие от серийного, юбка нового поршня имеет бочкообразность и эллипсность в соответствии с температурным градиентом. Геометрия юбки доводилась экспериментально. Поскольку процесс этот довольно сложный, то можно оставить и штатные поршни, доработав их по прилагаемым чертежам.

Корпус и крышка коробки обратных пластинчатых клапанов отлиты из АЛ1. Однако возможно применение любого другого литейного термообрабатываемого алюминиевого сплава.

Седла клапанов изготовлены прессованием из органита (или кевлара, как еще называют этот СВМ — сверхвысокопрочный материал) на эпоксидном связующем с подогревом до 80—85°С в процессе полимеризации. Размеры седел с небольшими изменениями взяты из книги В.М.Кондрашева и других (см. Литература). Материал пластин клапанов — стеклотекстолит СТЭФ-1, ограничителей — сталь.

Так как размещение клапанов и расточка окон цилиндров увеличивают объем кривошипной камеры картера на 41 см3 (что приводит к уменьшению давления продувки и, как следствие, к снижению максимальной мощности двигателя), то в выемках щек коленчатого вала и в углах кривошипной камеры установлены так называемые вытеснители вредного объема. На коленвале они выполнены из стеклонити на эпоксидном связующем (для лучшего сцепления намотки с щеками сверлом диаметром 4 мм в них намечены лунки глубиной 0,5 мм). В картере вытеснители представляют собой алюминиевые полукольца треугольного сечения, прикрепленные винтами М4.

Сумма вытесненного объема в камере вместе с объемом, вытесненным обоймой манжет, составляет 79 см3, что с избытком компенсирует увеличение объема от размещения клапанов и расточки окон, что в конечном итоге улучшает продувку.

Однако увеличение давления в картере привело к тому, что штатные манжеты стали выдавливаться из обойм. Это обнаружилось при первых же запусках двигателя. Пришлось изготовить новые обоймы и вмонтировать в них манжеты от полуосей автомобиля ВАЗ-2101, подрезанные на 1 мм и обращенные друг к другу лицевой стороной. Для уплотнения обойм использованы резиновые кольца с вала зажигания от двигателя автомобиля ВАЗ-2108.

Рис. 8. Пластинчатый клапан:

1 — седло клапана (органитили кевлар); 2 — болт М3 (4 шт.); 3 ограничитель (сталь, 2 шт.); 4 пластина клапана (стеклотекстолит СТЭФ-1, 2 шт.).

Перед монтажом манжет обоймы нагревались до 200—250°С. Затем в полости манжет набивалась смазка ЦИАТИМ-201 с дисульфитом молибдена, после чего обоймы монтировались на коленвал. Их заплечики заправлены в выточки картера, а штатные упорные кольца демонтированы.

Кроме этих работ, проведены обычные для двухтактных ДВС процедуры по облагораживанию внутренних поверхностей, то есть зачистка литья в каналах и окнах и подгонка линий сопряжения картера и цилиндров. Подробнее об этом в книге ИМ.Григорьева (см. Литература).

Третий этап. В ходе повторных испытаний замерялись параметры внешней, винтовой, расходной характеристик и максимальная температура головки цилиндров под свечой. Температура и состав выхлопных газов не индицировались. Мощность приводилась к нормальным условиям. Система зажигания не изменялась и не регулировалась.

Условия испытаний: температура наружного воздуха — 8°С; атмосферное давление — 748 мм рт.ст.; топливо и внешняя нагрузка те же, что и до модернизации; диффузор карбюратора расточен до диаметра 33,6 мм; главный жиклер — до диаметра 2,12 мм; Еэф = 7,2.

Результаты испытаний модернизированного двигателя.

Винтовая характеристика: Nе = 31,7 л.с. при 5316 об/мин, Се = 0,321 кг/ч л.с.; температура головки t°Cтах = 204°С; прирост мощности — 22,8 процента, экономичности — 25,8 процента.

Внешняя характеристика: Ne = 38,2 л.с. при 5778 об/мин, Се = 0,332 кг/ч л.с. Температура головки — t°Стах = 208°С; прирост мощности — 36,9 процента, экономичности — 20,25 процента.

И, наконец, четвертый этап. В комплектации без редуктора и воздуходувки двигатель раскручивался до 6840 об/мин, зафиксированная мощность— 19,6 л.с., Cе = 42,2 л.с. при 5978 об/мин, Се = 0,338 кг/ч л.с.

Под характеристики модернизированного мотора был спроектирован и изготовлен новый воздушный винт с профилем Вортмана РХ-63-137 диаметром 1,6 м и шагом 0,8 м для скорости полета 72 км/ч. С ним на швартовых была получена тяга 152 кг. До этого тяга на швартовых серийного двигателя со штатным винтом достигала 112 кг, после модернизации — 135 кг.

Скороподъемность двухместного дельталета с серийным двигателем и штатным винтом составляла 1 м/с. После модернизации, с тем же винтом, — 2,5—2,8 м/с; а с вновь изготовленным — 3—3,2 м/с, при этом часовой расход топлива не превысил 9 л.

Температура головки «горячего» цилиндра модернизированного двигателя при работе в режиме взлета и набора высоты при температуре наружного воздуха +28°С не превышала 195°С.

Итог: после выполнения перечисленных этапов модернизации работа двигателя стала более ровной и мягкой, значительно облегчился запуск. Улучшились практически все его основные характеристики: мощность, экономичность, преемственность и, главное, надежность. На конец сентября 1999 года двигатель отработал в полетах на дельталете 32 часа без замечаний.

В. НОВОСЕЛЬЦЕВ

ЛИТЕРАТУРА

1. Кондрашев В.М., Григорьев Ю.С., Тупов В.В., Силлат P.P.,Абрамов В.И.,Строкин А.Н. Двухтактные карбюраторные двигатели внутреннего сгорания. — М., Машиностроение, 1990.

2. Григорьев И.М. Мотоцикл без секретов. — М., ДОСААФ, 1973.

Рекомендуем почитать В АРСЕНАЛ СЛЕСАРЯ Большой интерес у специалистов народного хозяйства и молодых рабочих вызвал состоявшийся на ВДНХ СССР Всесоюзный смотр достижений слесарей-новаторов. Об этом красноречиво свидетельствуют... ПОЧТИ КАК «МЕРСЕДЕС» Этот элегантный легковой автомобиль изготовил за шесть месяцев в домашних условиях сельский умелец тракторист Михаил Алексеевич Опошний, житель села Семиполки Киевской области. Машина...