Микролитражный автомобиль «Дуэт» был задуман как транспортное средство, пригодное для перевозки четырех пассажиров или малогабаритных грузов массой до 500 кг. В процессе изготовления возникало несколько различных вариантов решения тех или иных узлов, многое переделывалось и передумывалось не один раз. В конечном итоге получился, в общем, неплохой автомобиль.

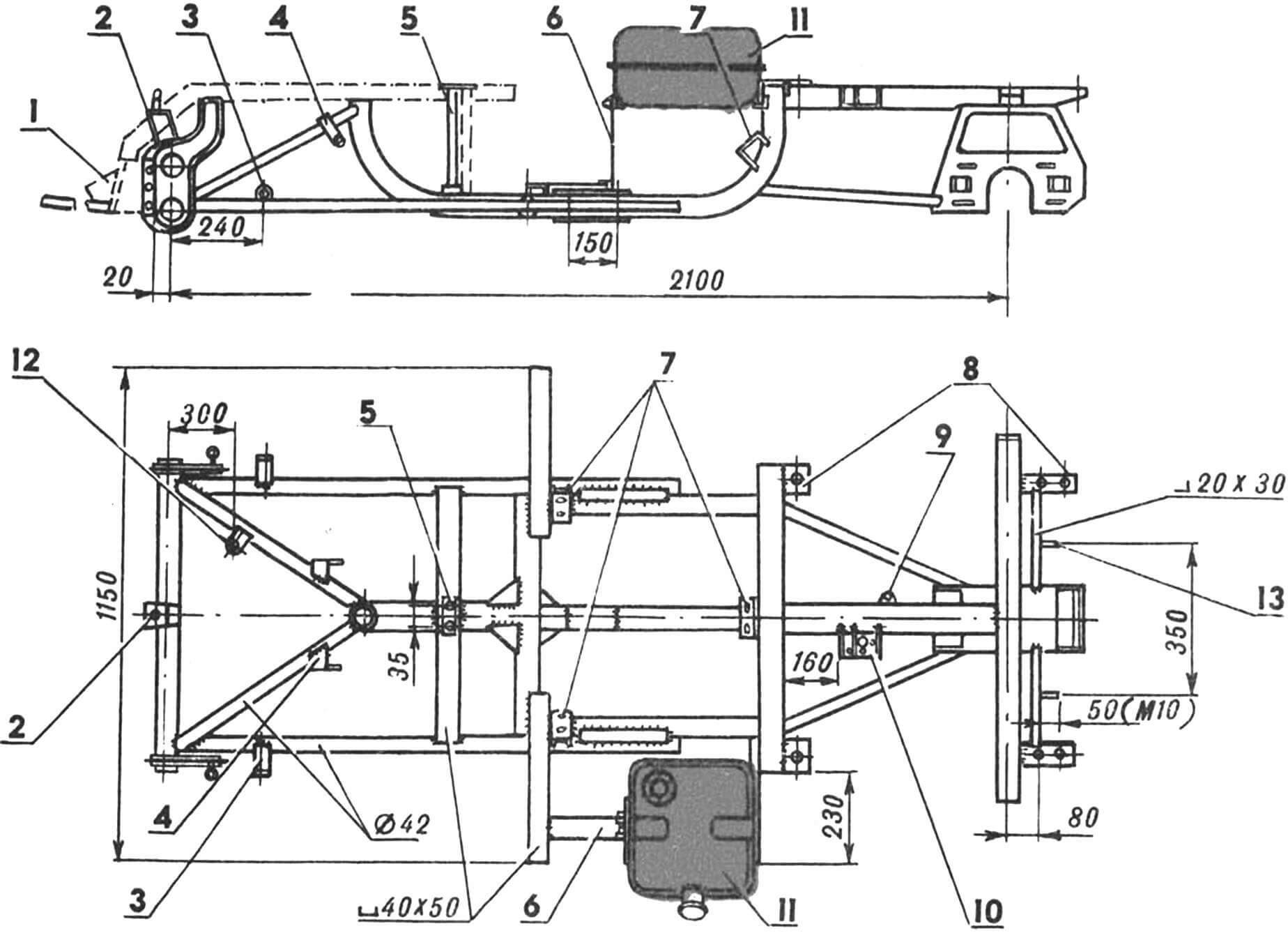

Проектирование его велось с учетом имевшихся в нашем распоряжении узлов и механизмов. В результате обозначилась такая компоновка: передний мост от мотоколяски С3Д в сочетании с рамой от грузового мотороллера ТГ-200 «Муравей». Соединяются они между собой трубами Ø 42 мм и швеллерами 40X50 мм. Кроме того, центральная часть рамы (там, где располагается двигатель) несколько видоизменена по сравнению с мотороллерной в соответствии с габаритами более мощного мотора от мотоколяски С3Д. Он, кстати, закреплен в кронштейнах (переднем и заднем), сваренных из уголков 30X30 мм и листовой стали толщиной 3 мм. Кронштейны, в свою очередь, установлены на резиновых амортизационных подушках, а те — на приваренных к раме амортизационных площадках из швеллера 50X60 мм, согнутого из стали толщиной 3 мм.

Слева от двигателя (по ходу автомобиля) крепится бензобак. Он опирается на уголки и прижимается стальной лентой через втулку гайкой с резьбой М5.

В задней части рамы вместо штатных амортизаторов установлены гидравлические — от спортивного мотоцикла. Для крепления их верхних ушек к поперечине из уголка 20X30 мм приварены резьбовые стержни. Колеса микроавтобуса — от мотоколяски С3Д, но их диски расширены: между ними установлено кольцо шириной 60 мм. Двигатель, как уже отмечалось, также от мотоколяски вместе со штатным воздухофильтром. Заменен карбюратор, установлен К62С, вместо штатной системы зажигания — магнето М27Б (расположено с правой стороны). Патрубки выхлопа выведены в одну общую трубу и в глушитель, сваренный из листовой нержавейки.

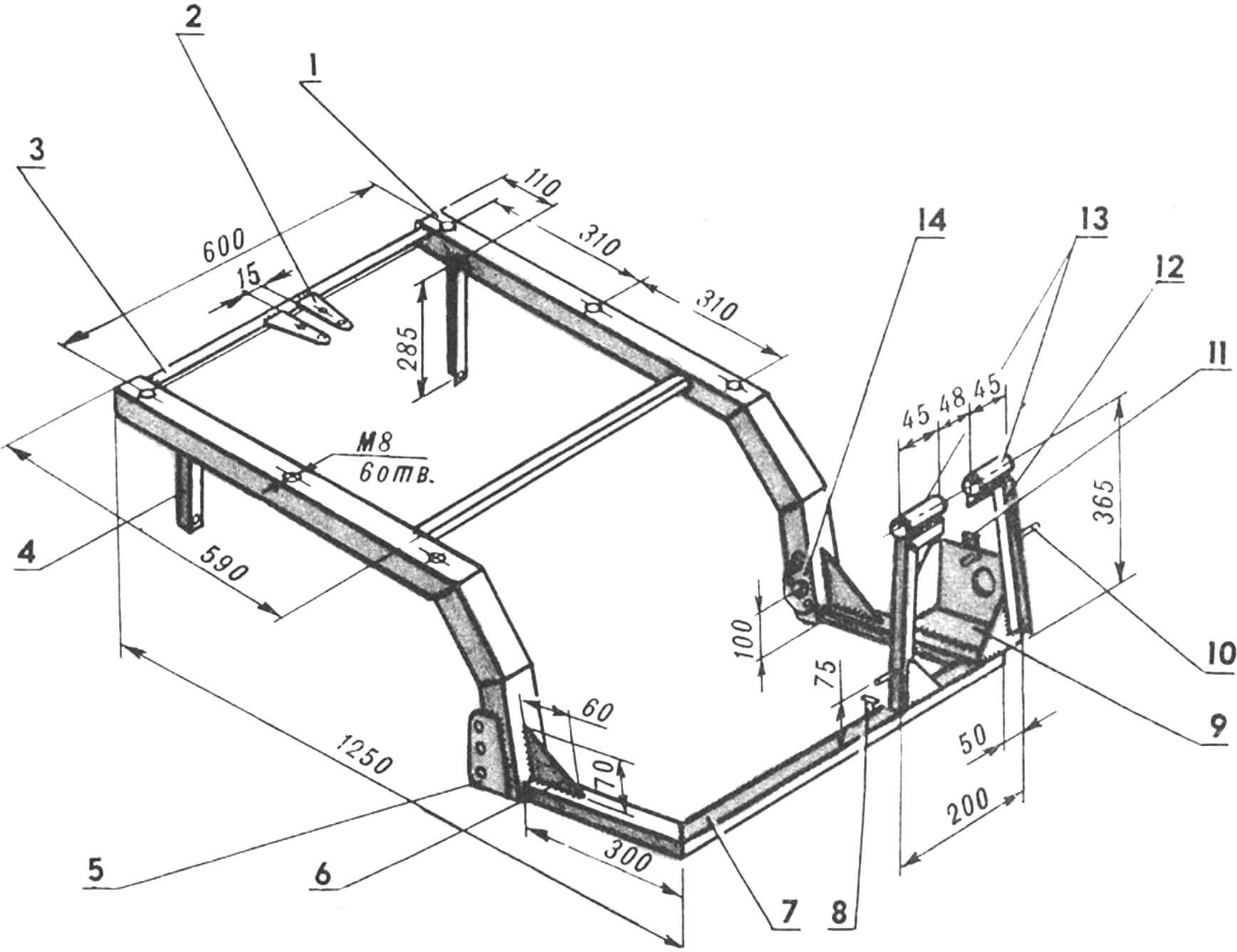

1 — подрамник, 2 — скоба крепления рулевого треугольника, 3 — кронштейн крепления тормозных шлангов, 4 — пластина крепления рычагов переключения передач и реверса, 5 — стойка (труба Ø 20 мм с фланцем для крепления подрамника), 6 — узел крепления топливного бака, 7 — площадка крепления амортизационных подушек, 8 — опоры крепления кузова, 9 — ушко крепления возвратной пружины рычага привода тормозов задних колес, 10 — пластина крепления рабочего тормозного цилиндра и рычага, 11 — топливный бак, 12 — пластина крепления распределителя тормозных магистралей, 13 — оси крепления гидравлических амортизаторов.

Дифференциал на автомобиле — от грузового мотороллера, ведомая звездочка от мотоколяски.

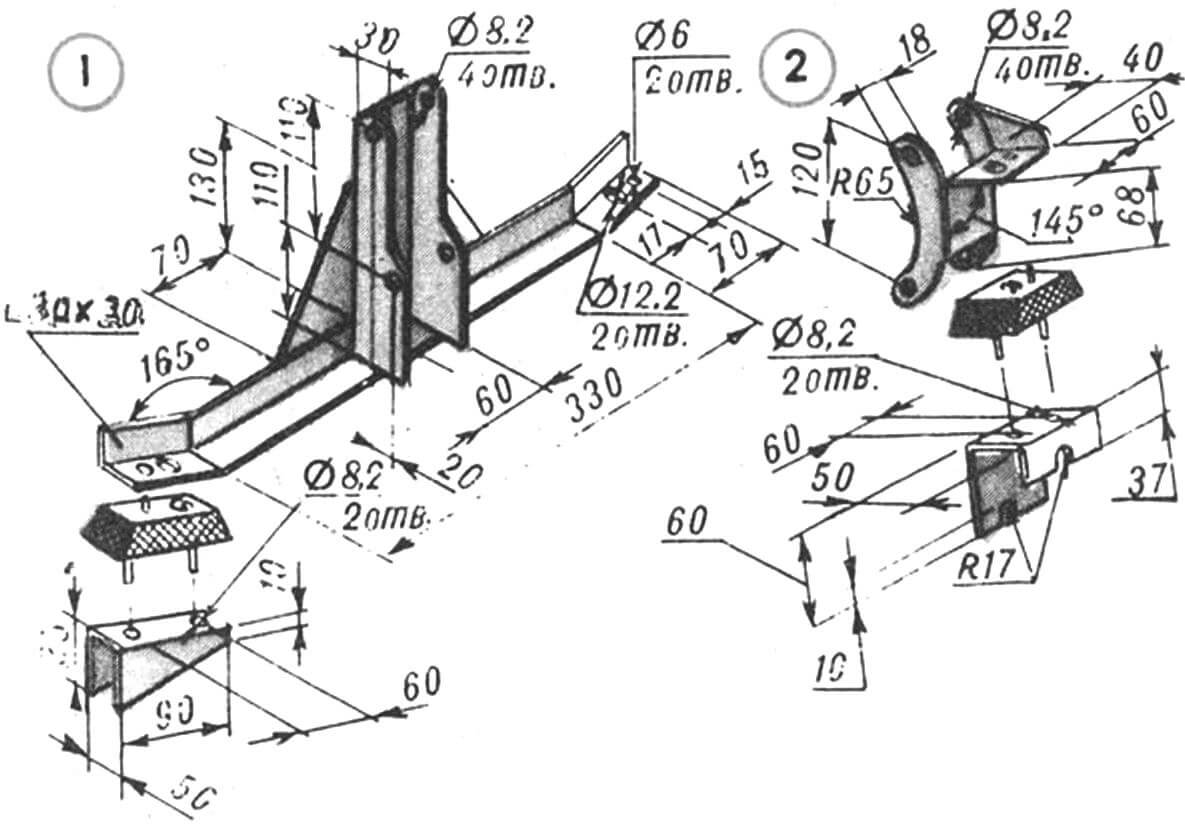

Подрамник служит для монтажа органов управления (педалей), картера рулевого механизма и установки кузова. Лонжероны подрамника изготовлены из гнутого швеллера сечением 50X45 мм и соединены уголком сечением 15X15 мм. Передняя его часть — прямоугольная труба сечением 20X40 мм, вваренная в лонжероны. Место сварки усилено двумя уголками.

В передней части подрамника установлены основание под картер механизма рулевого управления, стойки из уголка 20X20 мм со втулками под оси педалей и кронштейн крепления главного тормозного цилиндра. В задней части подрамника приварены пластины, к которым подсоединяется рычаг стояночного тормоза.

Привязка к раме осуществляется при помощи двух фланцев и двух стоек (уголки 20X20 мм).

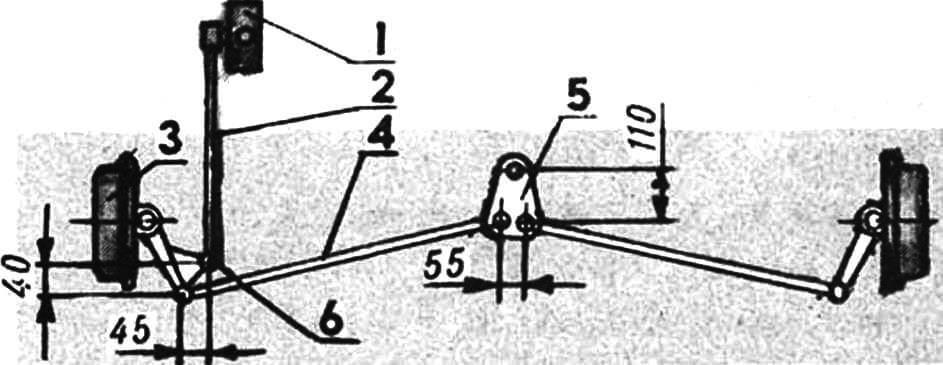

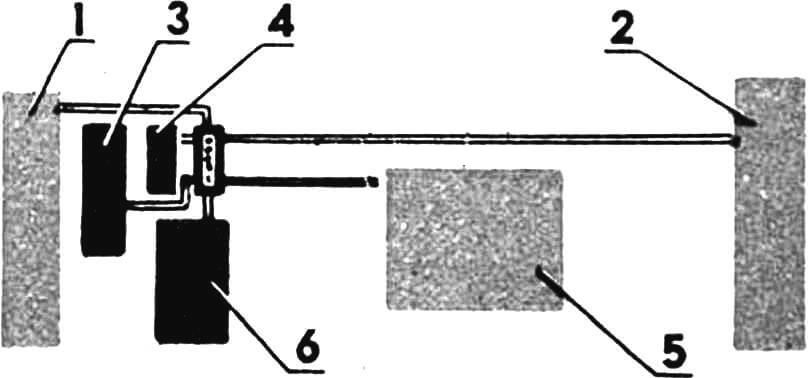

Механизм рулевого управления — от автомобиля ЗАЗ-968А. В рулевой привод входит продольная тяга, две поперечные тяги и рулевой «треугольник».

1 — картер рулевого управления, 2 — продольная регулируемая тяга, 3 — левый тормозной барабан с цапфой, 4 — поперечная рулевая тяга, 5 — рулевой треугольник, 6 — дополнительная втулка крепления пальца продольной тяги.

Продольная тяга поворачивает непосредственно левое колесо, на поворотном рычаге которого приварена дополнительная втулка с конусным отверстием для установки рулевого пальца тяги. Далее усилие передается левой поперечной тягой на рулевой треугольник, который, в свою очередь, поворачивается и приводит в движение поперечную тягу правого колеса.

Следует еще сказать о том, что рулевой треугольник поворачивается на стальном пальце, который вварен в скобу, а та, в свою очередь, приварена посредине верхней трубы переднего моста.

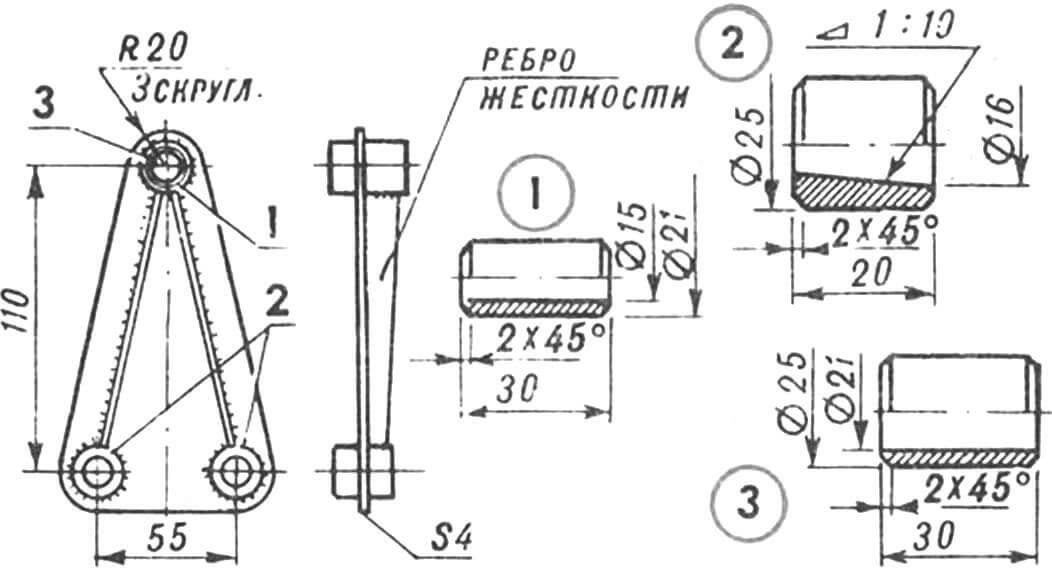

1 — бронзовый вкладыш, 2 — конусная втулка, 3 — цилиндрическая втулка.

Управление работой двигателя и самим автомобилем осуществляется по общепринятой схеме.

Тросы привода муфты сцепления и управления дроссельной заслонкой связаны с качалкой, а та — с педалями жесткими регулируемыми тягами.

Привод тормозов несколько сложнее. Ведь здесь перед нами стояла задача связать «гидравлику» переднего моста с «механикой» задних тормозных механизмов. В результате появился еще один рабочий тормозной цилиндр (от ГАЗ-24), связанный своим поршнем с рычагом привода и уравнителем тормозных сил тяг механических тормозов задних колес. Весь этот механизм закреплен на пластине толщиной 7 мм, которая приварена к хребту рамы, в задней ее части.

1 — лонжерон (швеллер 45X50 мм), 2 — пластины крепления рычага стояночного тормоза (стальной лист толщиной 2,5 мм), 3 — поперечина (уголок 15Х15 мм), 4 — стойка (уголок 20X20 мм), 5 — пластина крепления подрамника (стальной лист толщиной 3 мм), 6 — косынка усиливающая (стальной лист толщиной 3 мм), 7 — поперечина (прямоугольная стальная труба сечением 20X40 мм), 8 — упор для оболочки троса привода дроссельной заслонки, 9 — короб для установки рулевого механизма, 10 — ось качалки (резьбовая шпилька М8), 11 — упор оболочки троса сцепления, 12 — стойка (уголок 20X20 мм), 13 — втулки крепления оси педалей (Ø 26 мм), 14 — фланец крепления главного тормозного цилиндра (сталь толщиной 4 мм).

Остается добавить, что главный тормозной цилиндр использован от автомобиля «Москвич-412».

Управление коробкой передач и реверсом дифференциала осуществляется рычагами. Привод реверса более сложный, включает две регулируемые тяги, соединенные через промежуточную качалку с плечами 55 и 40 мм. На раме рычаги шарнирно закреплены на общей оси.

Кузов представляет собой пространственную конструкцию. Днище ее вырезано из фанеры толщиной 10 мм. На шурупах к нему крепится металлический каркас из труб Ø 21 мм, стальных профилей «уголок» сечением 40X20 мм.

Для обшивки каркаса мы разработали весьма эффективную технологию в расчете на пенопласт. Да, обычный упаковочный крупнозернистый пенопласт толщиной 50 мм.

Сначала необходимо разделить кабину на отдельные панели, например, такие, как крыша, задняя стенка, боковые стенки, задний нижний пояс (то, что располагается ниже уровня днища), капот, передняя стенка, передние боковые стенки и так далее. Для изготовления всех этих элементов необходимо сделать по два шаблона из ДВП на каждый. Далее шаблоны накладываются на лист пенопласта (с двух сторон), и по ним данная панель кабины аккуратно вырезается.

Резка пенопласта производится приспособлением, напоминающим лучковую пилу, у которой вместо полотна закреплена нихромовая проволока.

С первого взгляда такая технология очень проста, но она позволяет выполнять лишь поверхности одинарной кривизны, в то время как крыша, задняя стенка, капот и другие элементы представляют собой поверхности двойной кривизны. Однако и такую форму сделать не слишком сложно. Надо только криволинейную поверхность, вырезанную по шаблонам, согнуть еще и в другой плоскости, для чего с внутренней стороны заготовки необходимо сделать надрезы (по всей длине) на глубину примерно 2/3 толщины. Затем надрезы заполняются эпоксидным клеем, панель изгибается и в таком положении оставляется до полного отверждения смолы.

При изготовлении панелей необходимо также заранее разметить зоны, где будут располагаться фары (у нас от С3Д), мигалки указателя поворота (от мотоцикла «Днепр») и повторителя (от ВАЗ-2101), номерной знак и заднее стекло. Здесь нужно вклеить в пенопластовые панели с внутренней их стороны фанерные пластины толщиной 10 мм той формы и размеров, которые необходимы для крепления этих элементов.

Подготовив таким образом все панели, можно приступать к их склейке в единое целое. Сначала лучше собрать всю переднюю часть кабины и нижний пояс, а затем боковые стенки, заднюю стенку и крышу. Последние элементы наклеиваются на трубы каркаса, поэтому в пенопласте необходимо прорезать канавки так, чтобы трубы располагались заподлицо с внутренней поверхностью панелей. Для придания прочности и жесткости кабина обтягивается стеклотканью на эпоксидном клее в 2…4 слоя (в зависимости от ее толщины), после чего шпаклюется, грунтуется и окрашивается нитроэмалью.

Заднее стекло кабины изготовлено из оргстекла толщиной 4 мм. Его размеры 530X1400 мм. Лобовое стекло плоское. Мы сделали его самостоятельно. Как показали многочисленные эксперименты, по прочностным характеристикам оно не уступает и даже превосходит заводской «триплекс». К тому же наша технология имеет одно преимущество. Стекло можно изготовить любой тонировки, вводя пигментные красители.

Двери автомобиля сделаны в принципе так же, как и сама кабина. Вначале изготовляется металлический каркас, служащий для крепления бокового стекла (оргстекло толщиной 4 мм), петель и замка (использован от С3Д). Затем готовый каркас оклеивается пенопластом, пенопласт — снаружи стеклотканью, изнутри пластиком.

1 — передние световые приборы, 2 — блок задних световых приборов, 3 — стеклоочиститель и переключатель режима работы, 4 — блок переключателей, 5 — электрооборудование двигателя, 6 — приборный щиток.

Система электрооборудования выполнена по блочной схеме. Нам кажется, что такая разбивка значительно упрощает общую сборку проводки, а также нахождение каких-либо неисправностей. Она включает в себя 6 блоков, имеющих свои выводы, которые соединяются только на панели (последняя имеет 17…20 выводов). Разбивка на блоки ведется преимущественно с учетом нахождения рядом отдельных его элементов. Рассмотрим, например, блок № 6. Это приборный щиток (он использован от ЗАЗ-968А), на котором смонтированы замок зажигания, центральный переключатель света, кнопка звукового сигнала, чуть ниже — сам сигнал, на рулевой колонке переключатель указателей поворота и чуть левее щитка — блок предохранителей.

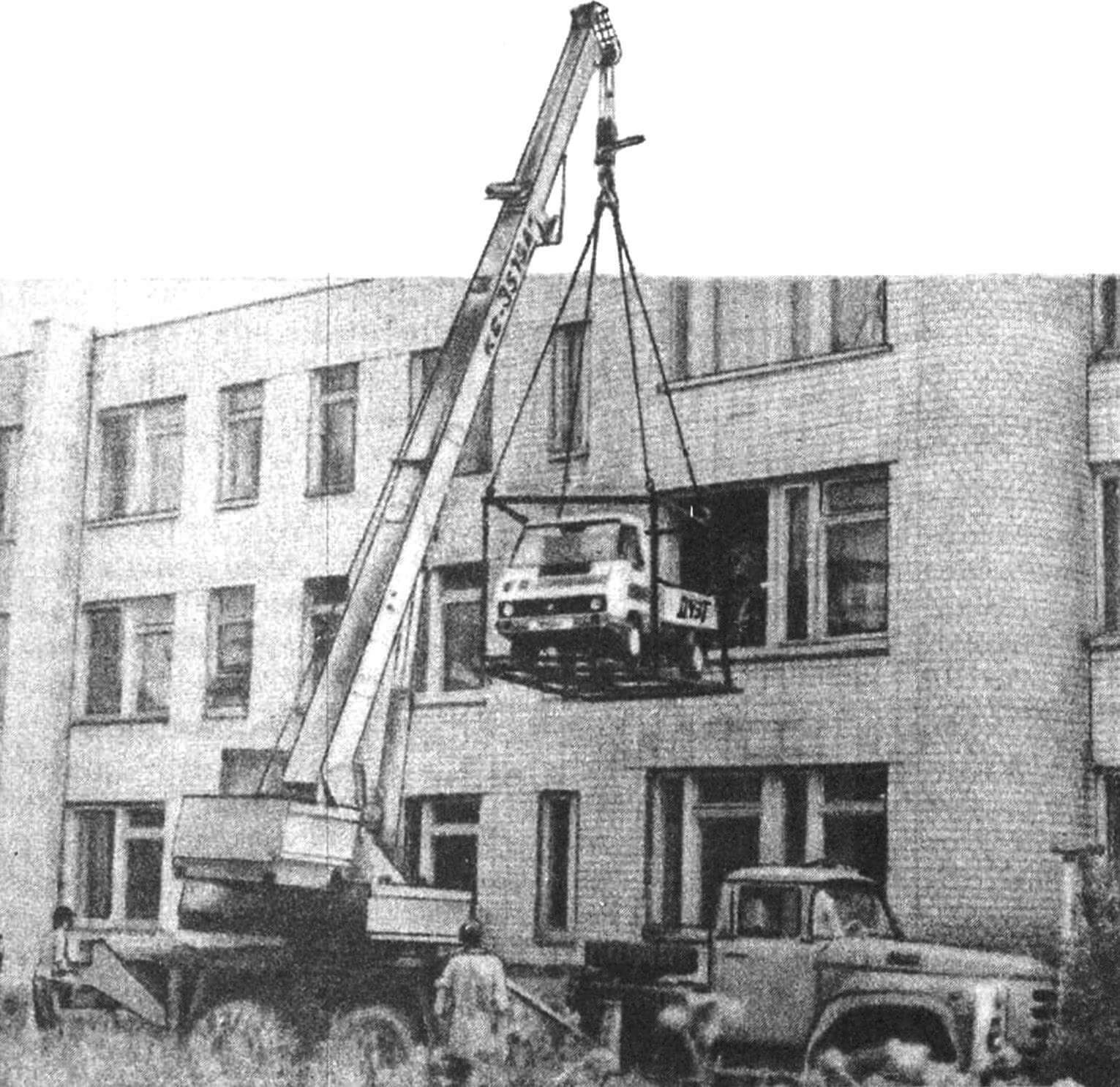

Завершая описание конструкции автомобиля, добавлю, что за разработку микролитражки «Дуэт» и успешное участие в автопробеге Вологда — Харовск — Вологда в июле 1989 года, автоконструкторская лаборатория ДТИ награждена дипломом II степени и премией Вологодского областного совета ВОИР.

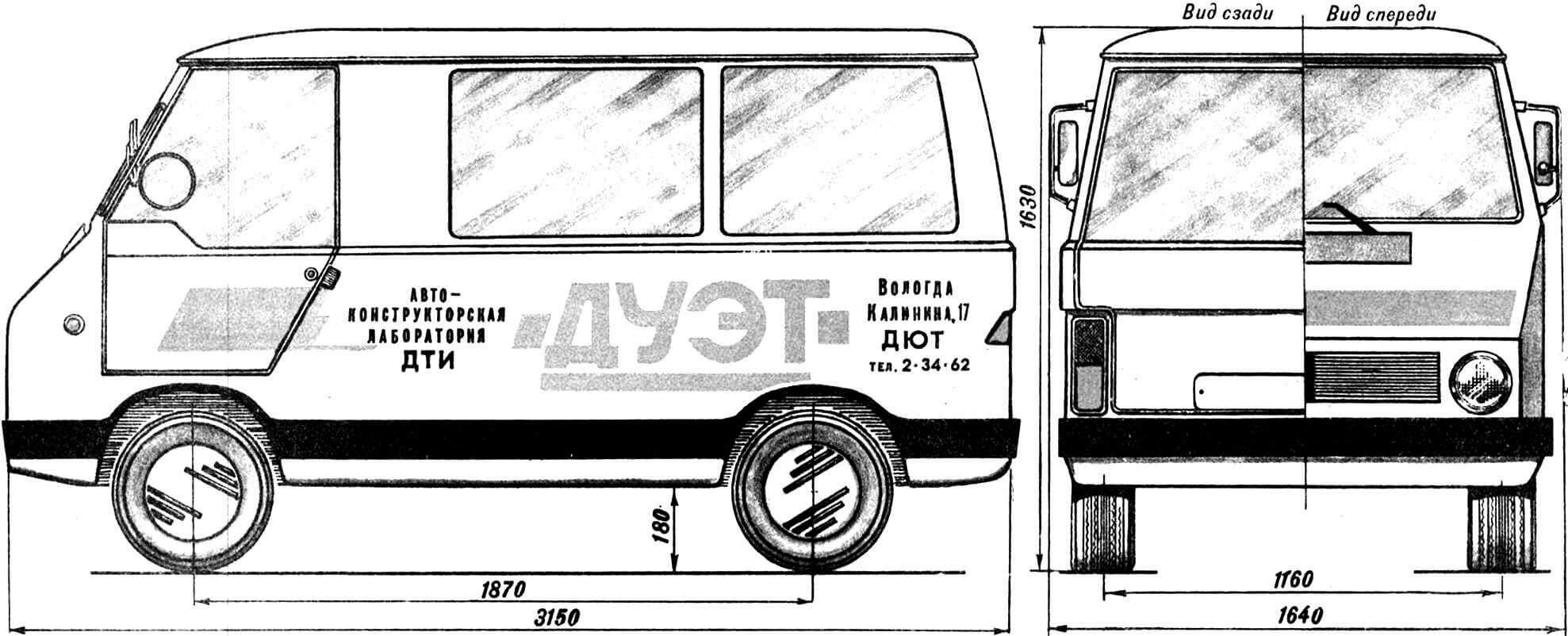

ТЕХНИЧЕСКИЕ ДАННЫЕ МИКРОЛИТРАЖНОГО АВТОМОБИЛЯ «ДУЭТ»

Грузоподъемность 500 кг

База, мм 1870

Колея, мм 1160

Клиренс, мм 180

Наименьший радиус поворота по оси следа внешнего колеса, м не более 3

Габаритные размеры:

длина, мм 3150

ширина, мм 1640

высота, мм 1630

Углы свеса (съезда), град.:

передний 30°

задний 20°

Сухая масса автомобиля, кг 400

Полная масса автомобиля, кг 600

Максимальная скорость с полной нагрузкой, км/ч 80

ДВИГАТЕЛЬ

Тип бензиновый, карбюраторный 2-тактный, от мотоколяски С3Д

Тип карбюратора К62С

Подача топлива к карбюратору диафрагменным насосом

Система зажигания от магнето М27Б

Система запуска стартером СТ 366

ЭЛЕКТРООБОРУДОВАНИЕ

Бортовое напряжение, В 12

Аккумуляторная батарея 6СТ55

Свеча зажигания А17 Б

Генератор Г 108-М

Реле-регулятор РР24-Г2

ГЛАВНАЯ ПЕРЕДАЧА

Цепная цепь, тип ПР-15, 875 ГОСТ 10947-64

Шаг цепи, мм 15,875

Количество звеньев, шт. 118

Передаточное число 0,714 Z=15; Z=21

ХОДОВАЯ ЧАСТЬ

Передняя подвеска независимая, торсионная на продольных рычагах от мотоколяски С3Д

Установка передних колес:

схождение, мм 1,5…2,5

развал, град. 1…2

Задняя подвеска независимая, на двух цилиндрических пружинах и поперечных рычагах от грузового мотороллера ТГ-200

Колеса дисковые, В-19А от мотоколяски С3Д

Размер 5,00—10

ТОРМОЗА

Ножной (рабочий) колодочный, на все колеса

Тип привода гидромеханический

Ручной (стояночный) колодочный, на два задних колеса

РУЛЕВОЕ УПРАВЛЕНИЕ

Тип рулевого механизма глобоидальный червяк и ролик от ЗАЗ-968А

Передаточное отношение (среднее) 17,0

Диаметр рулевого колеса, мм 370 от мотоколяски С3Д

А. КРЫЛОВ, руководитель автоконструкторской лаборатории ДЮТ, г. Вологда