Вот уже много лет я постоянно выписываю и читаю журнал «Моделист-конструктор», а с недавнего времени подписан на телеграм. Особенно меня интересуют материалы, в которых рассказывается об автоконструировании. Но до недавнего времени даже и предположить не мог, что у меня будет самодельная машина. Правда, с техникой я дружу с детства, но опытом автоконструирования пришлось обзаводиться в процессе работы над автомобилем. Все решилось, когда мне в руки попал журнал № 9 за 1984 год с описанием автомула Станислава Хопшаносова из Еревана: я понял — это то, что мне нужно. Взяв его за основу, приступил к проектированию и изготовлению своего «джипа», внося изменения и дополнения в соответствии с имеющимися в продаже агрегатами и материалами. Параллельно изготовил электросварочный аппарат, компрессор, оригинальные механические ножницы собственной конструкции, позволяющие разрезать металл неограниченной длины и совершенно не деформируя его.

И вот после трех лет исканий, ошибок и находок появился небольшой, но в то же время вместительный «трудяга», не гнушающийся никакими дорогами и даже их отсутствием, несмотря на то, что имеет он только один ведущий мост — задний. Такая проходимость появилась благодаря некоторым конструктивным особенностям.

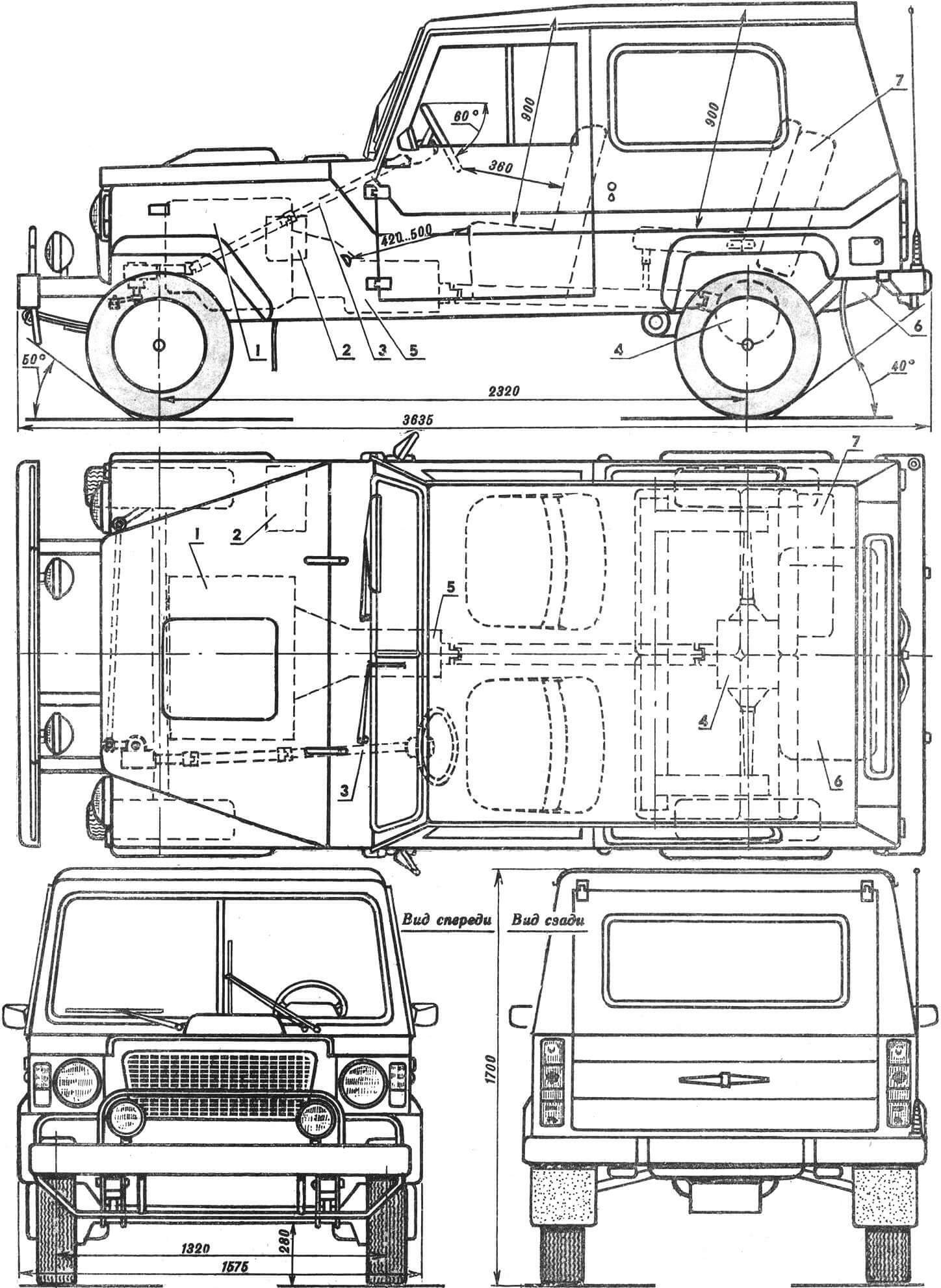

Общая компоновка автомобиля выполнена таким образом, что двигатель смещен за ось переднего моста внутрь базы на 420 мм, а на задний мост приходится 60% от нагрузки на автомобиль (снаряженная масса автомобиля 1330 кг, допустимая нагрузка 5 человек и 50 кг или 2 человека и 300 кг груза).

1 — двигатель МеМЗ-968М, 2 — аккумулятор, 3 — рулевое управление, 4 — «главная передача», 5 — коробка передач, 6 — бензобак, 7 — запасное колесо.

Достаточно большой дорожный просвет — 280 мм — достигнут за счет применения заднего моста от автомобиля ЛуАЗ-969.

Карданный вал, использованный от УАЗ-469, расположен параллельно продольной оси кузова и надежно защищен несущей рамой, что позволяет преодолевать препятствие без опаски повредить его.

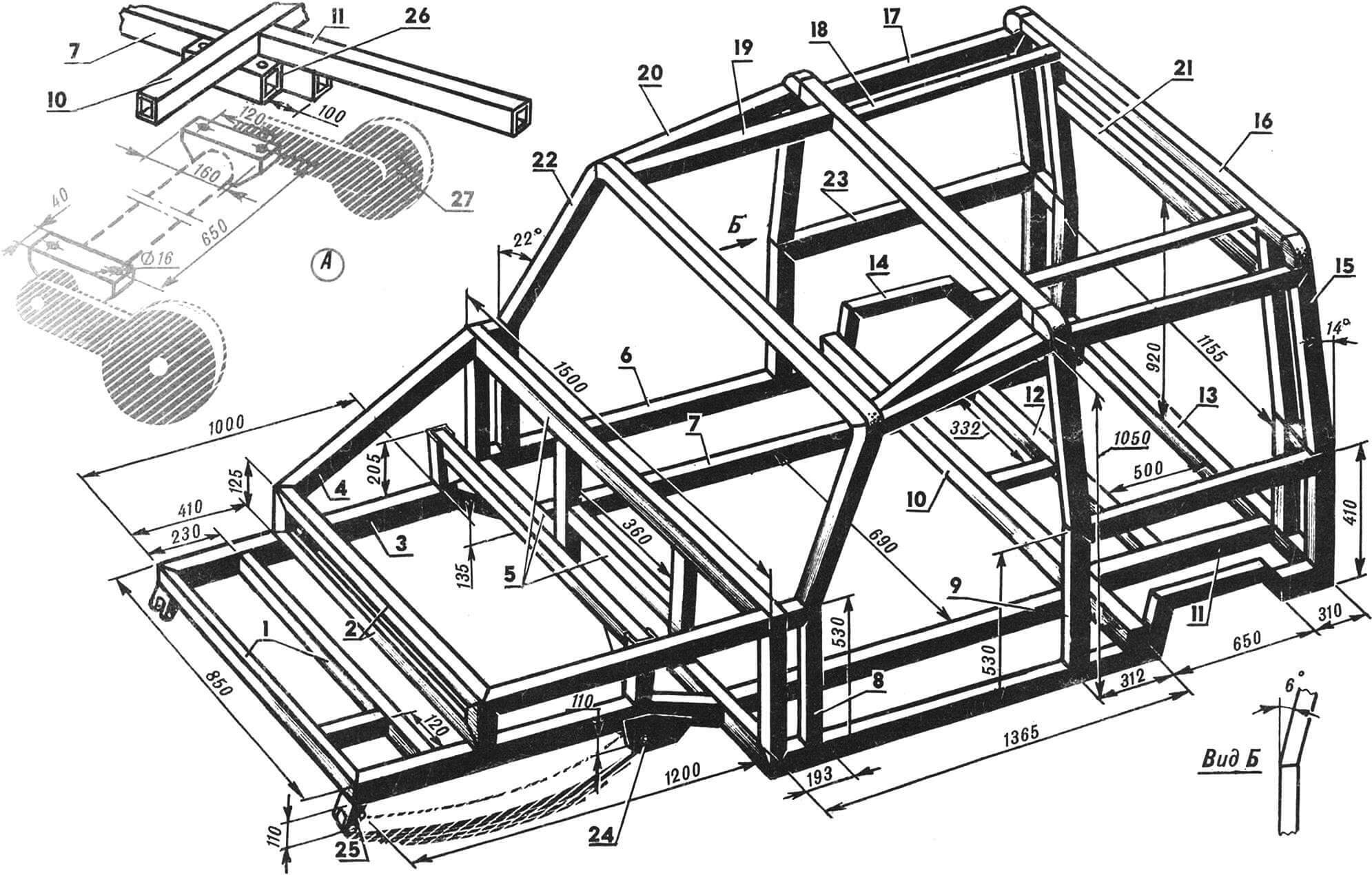

Кузов состоит из рамы и наружной обшивки. Рама представляет собой пространственную конструкцию, рассчитанную на значительные крутящие и изгибающие нагрузки. Сварена она из стальных профилей квадратного и прямоугольного сечения. Прежде чем приступить к ее изготовлению, я сделал несложный «стапель», состоящий из двух продольных уголков 80Х4500 мм и двух поперечных швеллеров 100X1700 мм. Сначала установил на полу швеллеры на ребро, на расстоянии 2 м друг от друга. На них положил уголки — строго параллельно, на расстоянии 1,5 м, полками внутрь. Проконтролировав конструкцию уровнем на отсутствие отклонений в горизонтальной плоскости, закрепил все элементы сваркой. Получился постамент для сборки основы автомобиля.

Разработанная технология позволила в одиночку изготовить раму. Она заключается в поэтапном закреплении на постаменте отдельных элементов струбцинами и последующем сваривании стыков. При необходимости монтажа частей с длиной менее 1500 мм использовался третий, временный элемент «стапеля» — еще один продольный уголок. С помощью струбцин он фиксировался на поперечинах в нужном месте и играл роль вспомогательной опоры.

В вертикальном и пространственном положении элементов контроль выполнялся по угломеру и уровню. В наиболее ответственных местах стыки обязательно усиливались перекрывающими накладками и косынками.

1 — передние балки (25X50 мм, 2 шт.), 2 — балки моторного отсека (25X40 мм, 3_шт.), 3 — передний лонжерон (50X50 мм, 2 шт.), 4 — продольная балка моторного отсека (40X40 мм, 2 шт.). 5 — балки задней стенки моторного отсека (25Х 50 мм, 1 шт., 30X60 мм, 3 шт.), 6 — порог (30X60 мм, 2 шт.), 7 — подкос (30Х60 мм, 2 шт.), 8, 9 — дверные стойки (25Х 40 мм, 4 шт.), 10 — передняя поперечина (50X50 мм), 11 — задний лонжерон (50X50 мм, 2 шт.), 12 — усиливающая Т-образная стяжка (25Х40 мм), 13 — задняя поперечина (50X60 мм), 14 — арка заднего колеса (25X25 мм, 2 шт.), 15 — задняя стойка (25Х40 мм, 2 шт.), 16 — верхняя поперечная балка (25X40 мм, 3 шт.), 17 — верхняя продольная балка (25X40 мм, 2 шт.), 18 — продольная балка потолка (10X25 мм, 2 шт.), 19 — подкос (20X25 мм, 2 шт.), 20 — продольная балка (20X25 мм, 2 шт.), 21 — балка подвески задней двери (20X25 мм), 22 — передняя стойка (25X40 мм, 2 шт.), 23 — балка бортовая (25X40 мм, 2 шт.), 24 — кронштейн рессоры (2 шт.), 25 — серьга рессоры (2 шт.), 26 — подушка заднего моста (40Х120 мм, 2 шт.), 27 — задний мост (от ЛуАЗ-969). А — монтаж заднего моста.

Снаружи рама обшита дюралюминиевыми листами толщиной 2 мм. Точно такой же материал используется на обшивке капота, пола и дверей. Выполняется сборка следующим образом. Вырезав из листа заготовку с припуском по краям (при необходимости придания ей изогнутой формы), гнул ее в несложном, заранее сделанном приспособлении из трех швеллеров. При этом нужно учитывать хрупкость материала. Чем меньше радиус сгиба, тем больше вероятность излома. Поэтому, чтобы избежать дефектов, место деформирования прогревал газовой горелкой. Однако увлекаться здесь нельзя: от нагрева может покоробиться вся заготовка — нужны определенный навык и тренировки.

Придав элементу обшивки необходимую конфигурацию, приступают к закреплению ее на раме. Этот процесс выполняется также поэтапно. Сначала лист прихватывают струбцинами. Убедившись, что он находится на своем месте, размечают отверстия и нарезают резьбу под крепежные винты. Последнюю операцию можно, конечно, выполнять обычными метчиками в два прохода, но работа эта неблагодарная, поскольку крепежных точек очень много. Я нарезал резьбу «гаечным» метчиком, с одного прохода, при помощи легкой механической дрели, поставленной на пониженную передачу. Длинный и тонкий хвостовик метчика допускает небольшой изгиб и отклонения от оси вращения. Это, а также использование дрели позволяет добраться практически к любому месту внутри конструкции, недоступному обычному метчику.

1 — поворотная цапфа, 2 — шкворень поворотного кулака, 3 — накладка, 4 — кронштейн амортизатора, 5 — стойка, 6 — подрессорная площадка, 7 — балка моста.

Закрепив панель технологическими винтами, выполняют подгонку по месту и стыковку с соседними элементами кузова. Добившись нужного результата, начинают окончательный монтаж. Для этого на всех отверстиях с лицевой стороны снимается фаска под потайные винты. Делается это заправленным под 90° сверлом Ø 8,5 мм, с установленным на нем ограничителем глубины (чтобы не просверлить лишнего). Отверстия зашкуриваются. Места соприкосновения обшивки с рамой прокрашиваются антикором. Все винты устанавливаются на эпоксидном клее.

Спереди моторный отсек закрыт металлической декоративной решеткой — была использована часть от найденного в металлоломе капота автофургона «Ныса». Чтобы на двигатель не попадала вода и мусор, за решеткой расположена двойная сетка из нержавейки с ячейкой в 1 мм.

Отбортовка крыши для отвода воды выполнена из оцинкованного железа толщиной 1 мм. Неровности стыковки обработаны паяльником мощностью 100 Вт. На задней, выступающей части крыши приклепана снизу алюминиевая полоса — с нею крыша смотрится более завершенной. Полоса взята от обмотки подвернувшегося на свалке неисправного сварочного трансформатора. Она имеет сечение 6X15 мм, легко гнется и принимает нужную форму. Такая же деталь закреплена и на капоте.

Отбортовки колесных ниш выполнены из отдельных элементов из стали толщиной 1 мм, прикрепленных к кузову болтами М6 с внутренней стороны. Передние колесные ниши сделаны из стали толщиной 1 мм, а задние — из дюралюминия толщиной 2 мм.

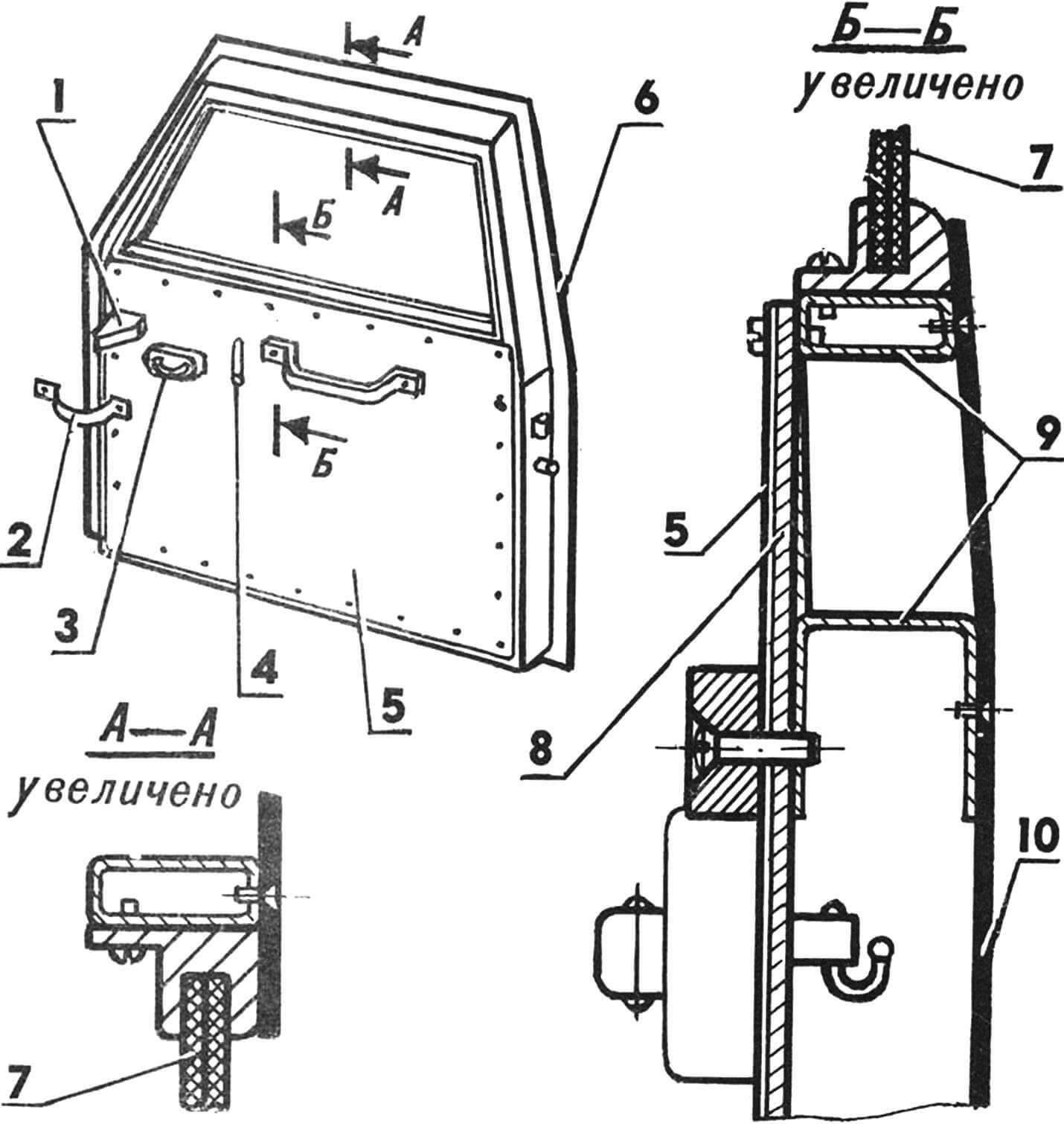

Каркас боковых дверей сварен: нижняя часть из тонкостенного швеллера сечением 30X35 мм, а верхняя — из прямоугольной трубы 10X25 мм. С лицевой стороны каркас обшит дюралюминиевым листом толщиной 2 мм. С внутренней стороны дверь оклеена кожзаменителем.

1 — консоль, 2 — брезентовый ремень ограничителя открывания, 3 — ручка, 4 — ручка блокировки, 5 — декоративная отделка, 6 — резиновый уплотнитель, 7 — стекло, 8, 10 — обшивка, 9 — каркас двери.

Для отпирания дверей изнутри используются ручки от ГАЗ-24; имеется механизм блокировки замков. Снаружи боковые двери не имеют никаких ручек: чтобы открыть, следует надавить на заменяющую их кнопку. При этом язык замка будет вытеснен из фиксатора; затем ограничитель хода кнопки надавит на «концевик» и включится электромагнит, который, нажимая своим толкателем на консоль, закрепленную на двери, откроет ее. Электромагнит взят от стартера.

Каркас задней двери сварен из стальных труб сечением 25X40 мм. Облицована она дюралюминиевыми листами толщиной 2 мм. В открытом положении дверь фиксируется телескопической стойкой, действующей по принципу ручки складного зонта. Петли, как и на боковых дверях, самодельные.

1 — дверь, 2 — корпус кнопки, 3 — кнопка, 4 — конусная пружина, 5 — штифт, ограничивающий ход кнопки и воздействующий на микропереключатель, 6 — толкатель, 7 — язык замка, 8 — корпус замка.

Пол салона выстлан линолеумом. Стены и потолок оклеены слоем поролона толщиной 10 мм и кожзаменителем. Использовался клей ПВА. «Загрунтованный» клеем кусок кожзаменителя накладывался на поролон и проглаживался сверху утюгом (терморегулятор был установлен на «капрон»).

Остекление машины выполнено из триплекса. Стекла боковых дверей установлены в алюминиевых полозьях от львовских автобусов.

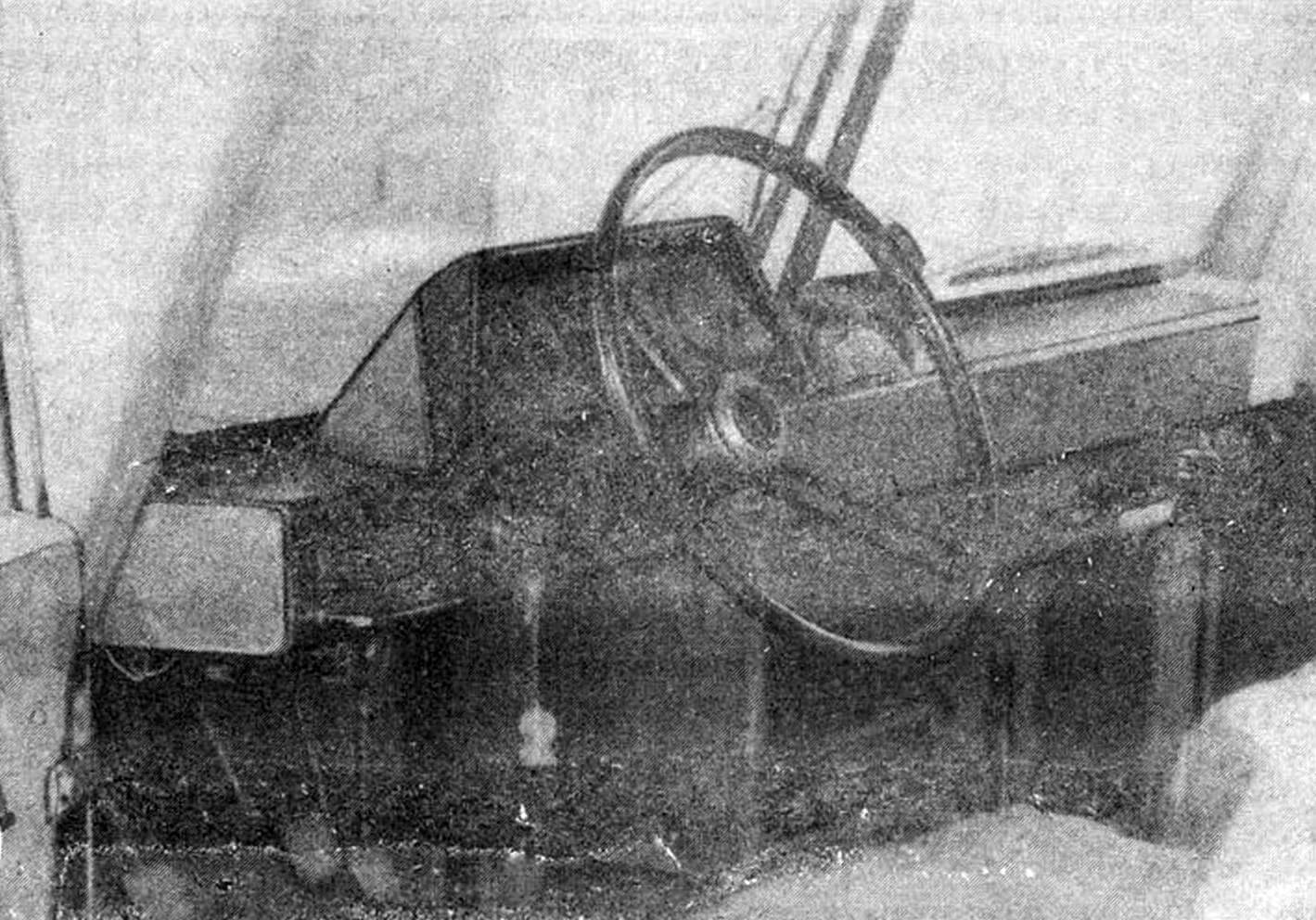

Приборная панель и перчаточный ящик — самодельные, из дюралюминия, оклеенного кожзаменителем. Контрольные приборы от ЗАЗ-968. Справа от водителя расположены: клавиши управления освещением и основным вентилятором; кнопка аварийной сигнализации, выключатель «массы»; ниже — ручки управления вспомогательным вентилятором, установленным на панели, карбюратором, охлаждением двигателя. Слева находятся: замок зажигания, приемник «Былина», клавиши управления которого защищены декоративной ручкой. На рулевой колонке закреплены: клавиши управления дальним и ближним светом, «поворотниками», стеклоочистителем и насосом омывателя лобового стекла.

Передние сиденья от «Запорожца», откидывающиеся вперед. Заднее — полностью собственной конструкции; состоит из четырех частей, шарнирно соединенных между собой. Это позволяет половину сиденья либо полностью разложить для отдыха или, дважды сложив, прислонить к спинке переднего, образовав тем самым пространство для перевозки груза размером 1000X1000X1400 мм. Изготовлено сиденье из четырех стальных листов толщиной 1,5 мм с отбортовками для жесткости по периметру. Сверху сиденье оклеено поролоном и закрыто чехлом из кожзаменителя.

Запасное колесо крепится к спинке заднего сиденья или — в грузовом варианте — к правой стенке салона.

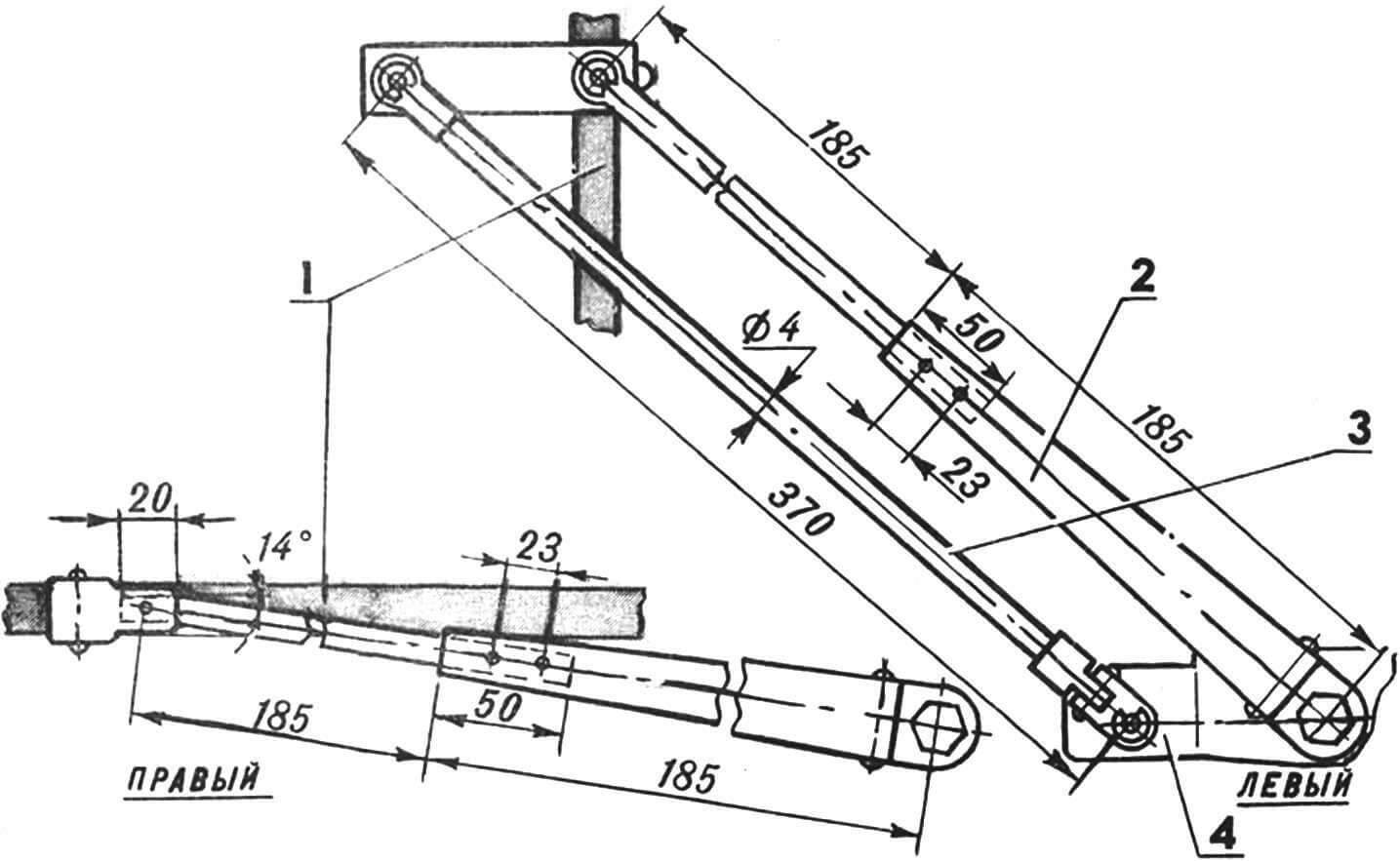

Стеклоочиститель взят от ЗАЗ-968. Доработаны лишь поводки «дворников» с учетом высоты стекла. Левый поводок работает по принципу параллелограмма. В результате получился комбинированный очиститель с максимальной площадью очистки.

1 — щетка-«дворник», 2 — поводок стеклоочистителя (доработанный), 3 — тяга, 4 — кронштейн крепления.

Электропроводка на автомобиле выполнена в виде единого жгута. Он был сделан в следующей последовательности. Уложив к потребителям провода (в свободном состоянии; натяжение недопустимо) и припаяв клеммы, проверяют работоспособность системы. Затем, закрыв места паек кембриком, провода обматывают полосами лакоткани шириной 40…45 мм, купленными в радиомагазине. Обматывать надо с перекрытием предыдущего витка. Последний виток закрепляется изолентой.

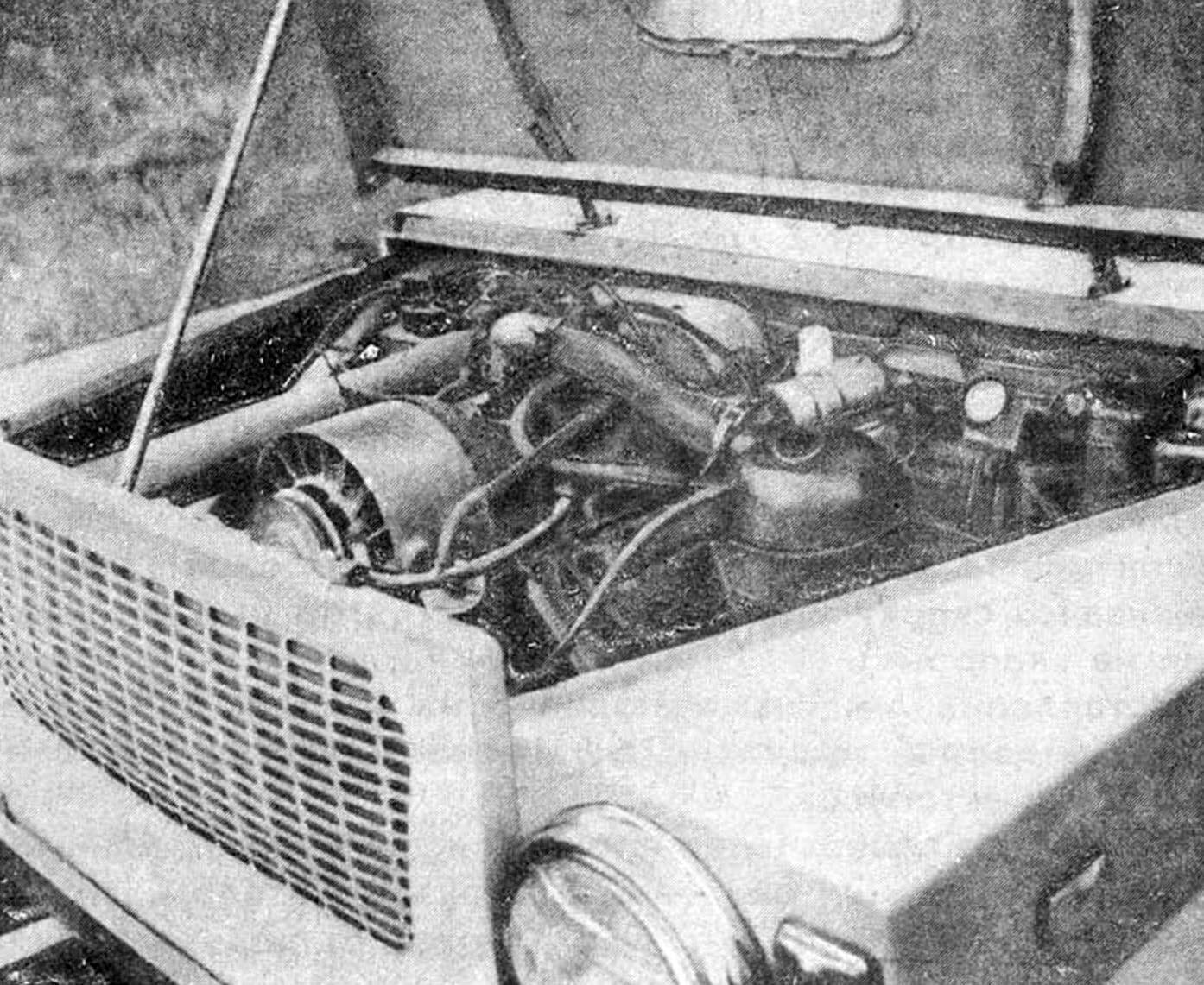

Двигатель с коробкой передач применен самый неприхотливый и простой в обслуживании — от «Запорожца» ЗАЗ-968, мощностью 40 л/с, позволяющий развивать скорость до 110 км/ч.

За счет переднего расположения улучшается его обдув, и даже в самую жару, при полной нагрузке двигатель не нагревается выше 80°С. В зимнее время, чтобы он не мерз, предусмотрена возможность из салона ослаблять поток холодного воздуха от вентилятора. Это полезно в любое время года, так как при запуске холодного двигателя охлаждать его нет необходимости. Предусмотрен забор теплого воздуха для карбюратора от выпускного коллектора.

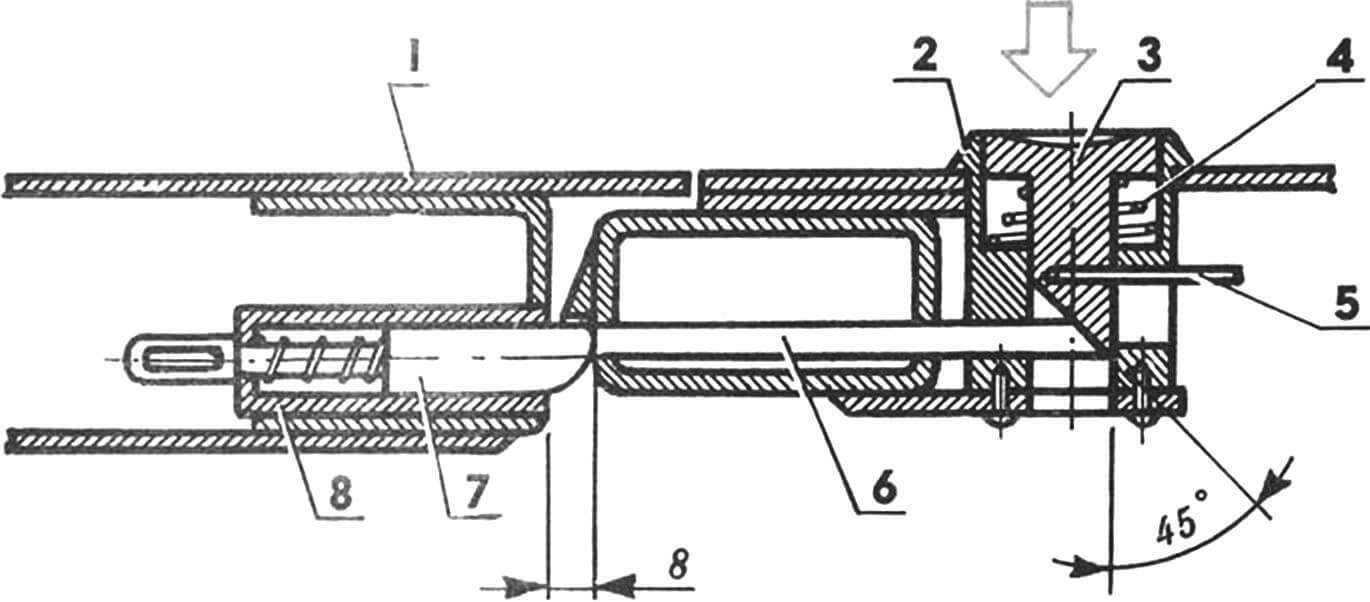

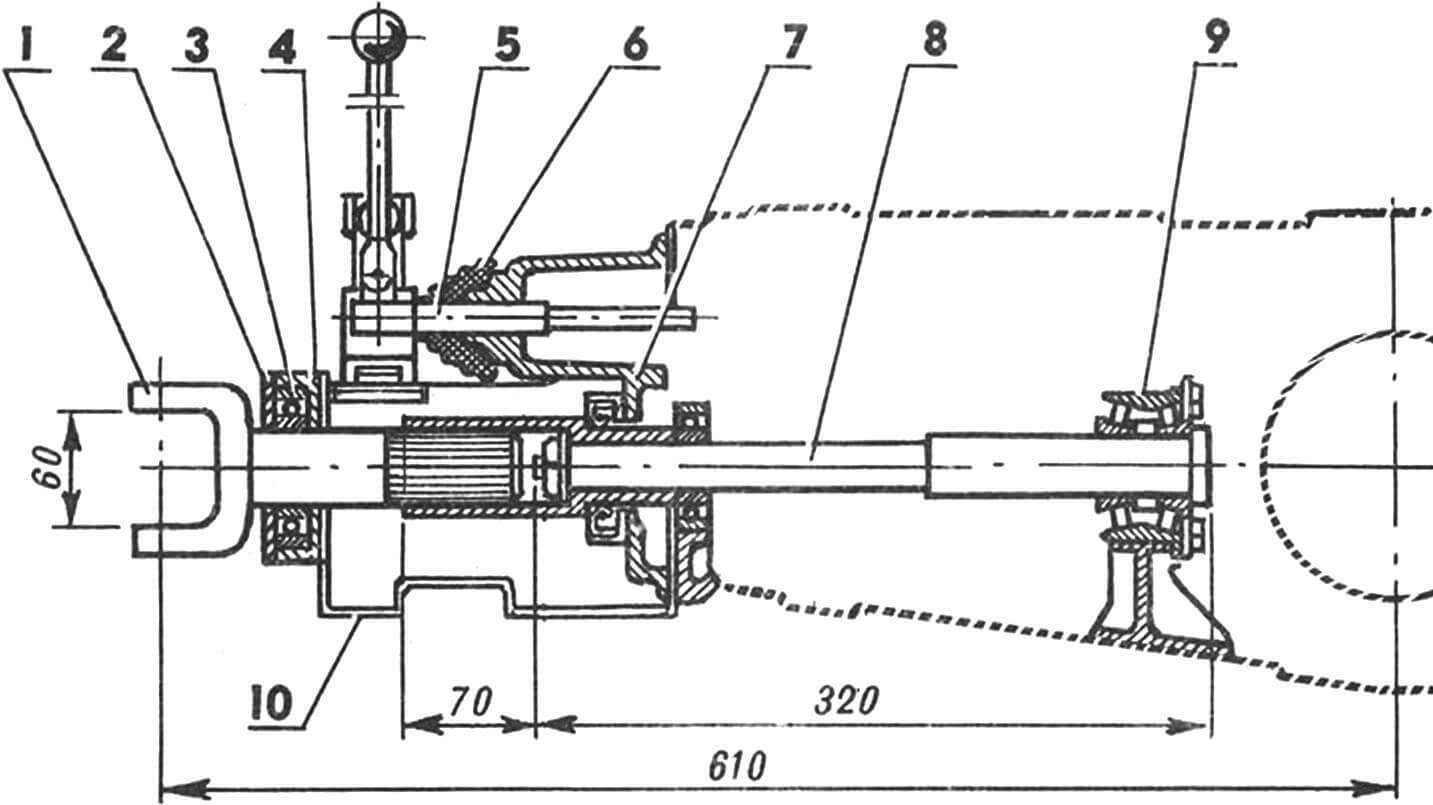

1 — вилка, 2 — крышка корпуса подшипника, 3 — подшипник № 209, 4 — корпус подшипника, 5 — механизм переключения передач, 6 — пыльник, 7 — сальник в сборе, 8 — вал, 9 — подшипник, 10 — несущий корпус.

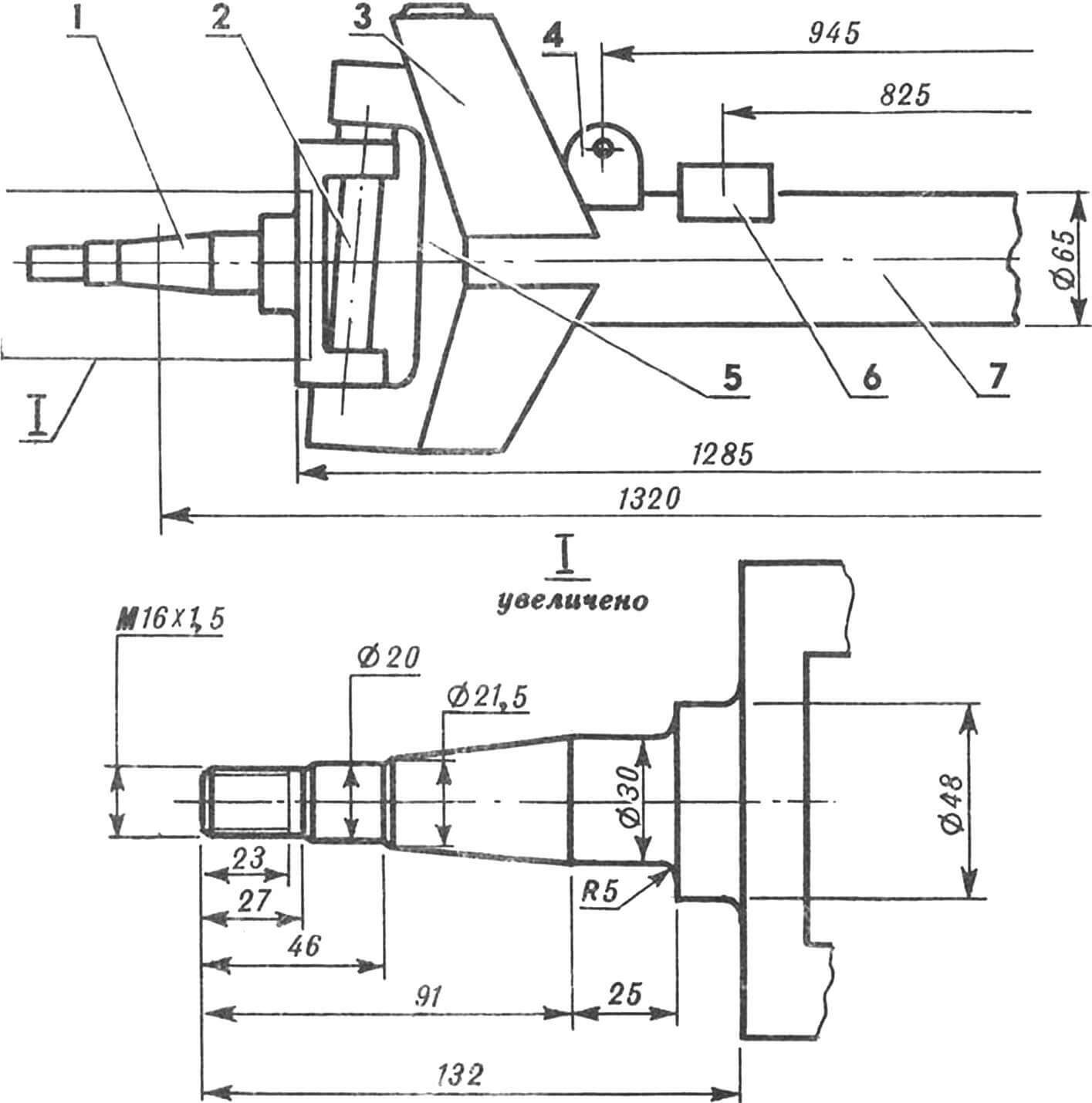

Коробка передач подвергнута некоторым изменениям. Ведущий вал «главной передачи» и она сама вынесены в отдельный самодельный корпус, расположенный около заднего моста. Вместо штатного вала изготовлен более длинный. Он проходит сквозь расточенную заднюю крышку коробки передач с установленным на ней сальником и соединяется со шлицевой муфтой, для изготовления которой использовалась часть карданного вала от УАЗа. Муфта зафиксирована в подшипнике, стоящем в специальном корпусе. На этом корпусе находится оригинальный механизм переключения передач с выходящим от него рычагом управления в салон. Оказавшиеся ненужными боковые отверстия под полуоси заглушены крышками через резиновые прокладки. Крутящий момент от коробки передач к дифференциалу передается через кардан, а от него к колесам — через полуоси. Передний мост полностью самодельный. Так как это очень ответственный агрегат, то основной принцип — чем меньше в нем будет деталей и подвижных соединений, тем лучше. Несущий элемент — бесшовная труба Ø 65 мм с толщиной стенки 8 мм и длиной 1150 мм. К ней приварены подрессорные подушки, пальцы крепления амортизаторов и через косынки — стойка поворотного кулака от «Волги» ГАЗ-24. Верхняя часть стойки за ненадобностью обрезана. Посадочные места под подшипники у поворотного кулака проточены в центрах на токарном станке (для установки на это место ступицы от «Москвича-412»). При сборке переднего моста я столкнулся с необходимостью учитывать развал колес, поперечный и продольный наклон шкворней, поэтому, прежде чем приступить к ней, изготовил сначала стенд (взяв за основу швеллер). Выставив при помощи угломера и закрепив все элементы, приступил к последовательной сварке, учитывая возможность коробления.

Тормозные барабаны и весь механизм использован от «Москвича-412». Колесные диски и колеса — от ЛуАЗ-969. В рулевой тяге применены шарниры от «Москвича». К раме кузова передний мост присоединен рессорами от УАЗ-469 (по четыре листа) с помощью болтов и хомутов и телескопическими амортизаторами, штоки которых упираются в специальные кронштейны на передних лонжеронах.

В результате получились следующие характеристики моста: развал 0°30′, продольный наклон шкворня 5°, радиус обката 30 мм и радиус поворота 5 м. Руль и редуктор, соединенные между собой через два шарнира, взяты от «Запорожца».

Автомобиль окрашен алкидной эмалью двух цветов. Как уже было сказано, облицовка выполнена из дюралюминиевых листов, а известно, что на такой поверхности не всякий грунт хорошо держится. Мною с этой целью был использован эпоксидно-каучуковый антикор. Наносил его на поверхность автомобиля с помощью малярного распылителя, предварительно разбавив растворителем № 647 и профильтровав.

В. БЕЗРУКОВ, г. Электроугли, Московская обл.