Немало деталей, применяемых в машиностроении, представляют собой полые ступенчатые тела вращения с большим перепадом диаметров этих уступов, а порой еще и с конусностью между ними. Понятно, что изготовление таких элементов конструкций — процесс непростой и трудоемкий.

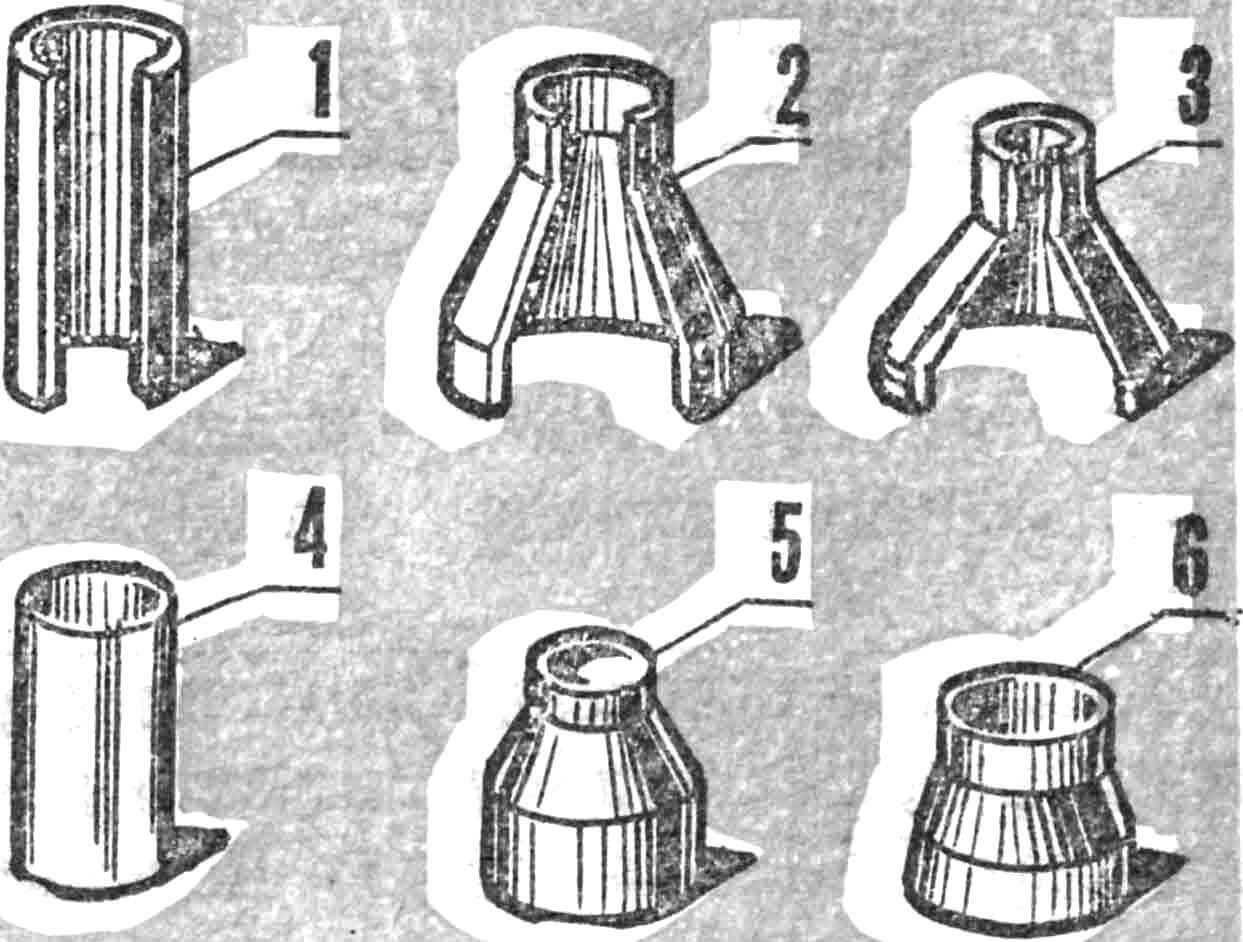

Ступенчатые детали:

1,4 — трубчатые заготовки, 2, 3, 5, 6 — полученные из них готовые детали.

Московские новаторы — участники НТТМ нашли способ, как получать подобные детали сложной конфигурации с меньшими затратами не только труда, но и материала. Они предложили изготавливать их из трубчатых заготовок путем одновременного обжима и, наоборот, раздачи, увеличения диаметра нужных участков отрезка трубы, а также формирования конуса.

Теперь появляется возможность такие детали, как корпус, переходник, раструб, получать непосредственно как из горячекатаных, так и холоднотянутых труб из стали 10 или 20, с толщиной стенок 1,5—10 мм. Весь процесс осуществляется на гидравлическом прессе с усилием 250 тс. Операция формования детали включает в себя до 4 переходов, в зависимости от величины перепадов ее диаметров.

Интересно, что наряду с высокой производительностью и меньшей трудоемкостью достигается еще один существенный выигрыш: новые детали оказываются прочнее благодаря эффекту деформационного упрочнения. Вместе с предварительной термообработкой (закалкой) это позволяет взамен дефицитной легированной стали типа 30ХГСА применять более дешевые сорта, причем с обеспечением высоких механических свойств.